甲醇-碳酸二甲酯共沸物分离工艺研究

2022-01-07柴文正傅送保王兴永

柴文正,傅送保,王 凯,陈 和,王兴永

(中海油炼油化工科学研究院(北京)有限公司,北京 102209)

碳酸二甲酯(DMC)和甲醇的共沸物在常压下的共沸组成为70 wt%甲醇和30 wt%碳酸二甲酯,共沸温度为63 ℃。工业上分离共沸物的方法主要有萃取精馏法、加压精馏法、低温结晶法和共沸精馏法[1-2]。本试验围绕萃取精馏法与加压精馏法进行探索。

1 实验部分

1.1 仪器和试剂

本试验采用凯美胜公司定制的分离试验装置。

试剂:乙酸异戊酯、邻二甲苯,均为国药集团,分析纯。

1.2 萃取蒸馏

萃取精馏是向原料中加入萃取剂或溶剂,以改变原有两种组分的相对挥发度而使其分离。萃取剂的选择要求萃取剂的沸点明显高于原料液组分的沸点,并且不能与原料液的两种组分形成共沸物。

通过对萃取剂进行初步筛选,发现邻二甲苯、醋酸丁酯、甲基苯酚、苯酚、苯胺、乙酸异戊酯等萃取剂的萃取效果相对其他萃取剂更好,其中甲基苯酚的萃取效果在模拟中表现最佳。根据环境和萃取剂的物化性质等,选择邻二甲苯和乙酸异戊酯作为萃取剂进行试验。

1.2.1 邻二甲苯作为萃取剂

如图1 所示,萃取剂邻二甲苯从塔顶N3a 进入,原料有三个进料口(N3b、N3c 和N3d),N3b 在塔中部,通过模拟结果得知,萃取精馏工况下应优先选择处于塔下部的N3c 和N3d 进 料 口。首先考察原料进料口N3c 和N3d 位置对分离效果的影响,釜温均为115℃,回流比R=1,塔釜液位为200 mm(约1.5 L 釜料),萃取剂/进料(摩尔比)为1.26,结果见表1。

表1 进料口位置对塔分离效果的影响Tab.1 Effect of feed port position on tower separation effect

图1 萃取精馏塔示意图Fig.1 Schematic diagram of extraction distillation tower

由表1 可知,N3d 进料口进料有助于产品的分离。以下试验均采用进料口N3d 进料。首先考察塔釜温度对精馏效果的影响,结果见表2。

表2 塔釜温度对塔分离效果的影响Tab.2 Effect of reactor temperature on tower separation effect

由表2 可知,塔釜温度提高有利于甲醇更好地分离和回收。对比试验3 和试验4,虽然试验4的塔釜温度较高,但试验3 的回流比小,导致试验3 的甲醇回收率略高于试验4,同时试验3 塔釜DMC 增加。所以在提高釜温,并且不影响采出量的同时,应适当增加回流比。由试验5 和试验6可知,继续提高釜温,对分离的影响不大。

增加萃取剂用量,考察萃取剂使用量对分离效果的影响。结果见表3。

表3 萃取剂使用量对塔分离效果的影响Tab.3 Effect of extractant dosage on column separation

由表3 的试验7 和试验8 可知,增加萃取剂的使用量并没有有效增加塔顶甲醇的回收率,分析原因是由于塔釜的加热量不够,无法提供足量的上升气相物料。继续增加塔釜温度,考察萃取剂增加的分离效果,结果见试验9。当萃取剂的量增加时,塔顶萃取剂含量也随之增加。增加塔顶的采出量,塔釜的绝大多数甲醇可以被萃取出来,塔釜产品经过萃取剂回收可以得到较纯的DMC,但是塔顶甲醇的纯度将下降,甲醇和DMC各自的回收率将提高。

由以上数据可知,邻二甲苯作为萃取剂可将DMC 和甲醇分离,但由于相对挥发度较小,塔顶产品中容易夹带邻二甲苯。

1.2.2 乙酸异戊酯作为萃取剂

采用乙酸异戊酯进行萃取精馏的研究,结果见表4。

表4 乙酸异戊酯为萃取剂的试验结果Tab.4 Test results of isoamyl acetate as extractant

由表4 可知,乙酸异戊酯作为萃取剂,在塔顶可以得到较纯的甲醇,同时不夹带或夹带少量萃取剂;塔釜残留较少或痕量甲醇。因此乙酸异戊酯较邻二甲苯效果好。可作为优选萃取剂使用。

1.3 加压精馏

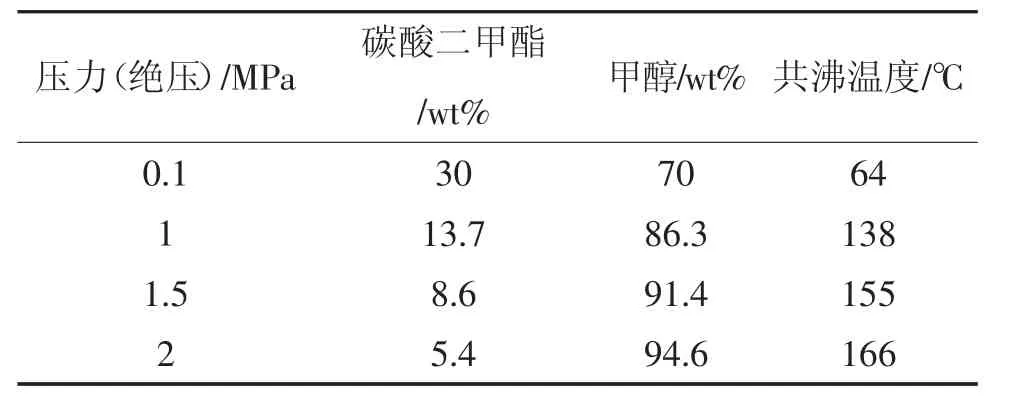

加压精馏是通过增加精馏塔压力将共沸物进行分离的方法。其分离原理:压力增加导致共沸物的组成改变。在1.5 MPa 时,碳酸二甲酯-甲醇共沸物中甲醇含量较常压时增加了接近20%,理论上在塔顶采出大量甲醇和碳酸二甲酯在该压力下的共沸物后,塔釜就能回收较纯的碳酸二甲酯。不同压力下甲醇和碳酸二甲酯组成比见表5。

表5 不同压力下碳酸二甲酯-甲醇共沸物组成比Tab.5 Composition ratio of dimethyl carbonate methanol azeotrope under different pressures

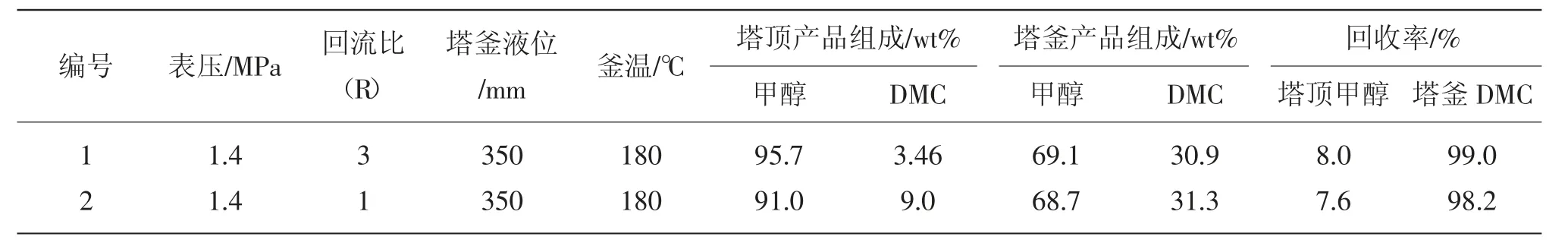

选择表压为1.4 MPa 作为精馏压力。首先考察了回流比对分离效果的影响,结果见表6。

表6 回流比对加压精馏的影响Tab.6 Effect of reflux ratio on pressurized distillation

由表6 可知,回流比R=3 时,塔顶产品中的甲醇含量较高,DMC 含量较低;回流比R=1 时,塔顶产品中的甲醇含量略有降低。两组试验的塔顶甲醇回收率仅8%左右,原因可能在于精馏压力过高,塔釜加热量不足,因此将操作压力降低为1.2 MPa,试验结果见表7。

表7 压力及塔釜温度对加压精馏试验的影响Tab.7 Influence of pressure and reactor temperature on pressurized distillation test

由表7 可知,在相同温度下,精馏压力为1.2MPa、回流比R=1 时,塔顶甲醇的回收率达90.8%,远远高于1.4 MPa 下的试验结果,因此证实了之前的假设。继续增加釜温,在1.4 MPa 下进行试验。试验结果的趋势表明,在进一步增大采出量的过程中,塔釜会得到更纯的DMC 产品。继续增加塔釜温度,如表中的试验6,最终塔釜得到99.8 wt%的DMC,达到分离共沸物的目的。

2 结论

在萃取精馏中,乙酸异戊酯作为萃取剂较邻二甲苯效果好,可作为优选萃取剂使用。在加压精馏中,1.4 MPa 下,釜温为235 ℃效果最佳,能得到99.8 wt%的DMC,达到分离共沸物的目的。