燃烧室形状对国六柴油机性能的影响

2023-08-28殷志雄孟令群陈员娥袁经煌陈静汪晓健

殷志雄,孟令群,陈员娥,袁经煌,陈静,汪晓健

(1.江西五十铃发动机有限公司,江西 南昌 330200;2.无锡沃尔福汽车技术有限公司,江苏 无锡 214100)

目前,新能源技术发展迅速,但传统内燃机仍然是当前车辆运输的主要动力装置。其中热效率较高的柴油机依然是主力军,尤其在重型商用车领域[1]。目前,我国已经全面实施车用柴油机第六阶段排放法规,同时对发动机的经济性要求日益严苛,这对柴油机燃烧系统的开发提出了更高的要求。

燃烧室是柴油机燃烧系统开发中的核心部件,缸内的混合气形成、燃烧放热以及排放物的生成都与燃烧室形状有着直接的关系。因此,燃烧室的几何形状及结构尺寸对发动机的动力性、经济性、可靠性以及排放性能有着重要影响[2-8]。本研究通过仿真分析及台架试验的方法,在相同压缩比下,对比了3种不同形状的燃烧室对发动机燃油消耗率及排放的影响,选出了兼具较优排放及经济性的燃烧室特征,为适应国六排放的发动机燃烧室开发提供了参考。

1 发动机参数

本研究的发动机为2.5 L排量柴油机,采用增压中冷、180 MPa高压共轨喷油系统、外部冷却EGR技术,满足国六排放法规[9]。该柴油机的技术参数如表1所示。

表1 发动机参数

当前柴油机主流燃烧室结构为ω型,在该燃烧室结构中可形成一定涡流强度的缸内扰动,利于缸内的油气混合[10]。虽然同为ω型燃烧室,但不同的局部特征对发动机性能有着显著的影响。本研究通过仿真及试验的方法对3种不同特征的ω型燃烧室进行分析。

2 仿真及试验方法

2.1 仿真建模及模型可靠性验证

燃烧室为轴对称结构,喷油器垂直中心布置,孔数为8孔,为节约计算成本采用1/8扇区计算模型,如图1所示。计算区间为进气门关闭(-117°ATDC)到排气门打开(106°ATDC)。

图1 扇区模型

定义计算所需的物理模型,包括湍流模型、喷雾破碎模型以及燃烧放热模型等,具体模型如表2所示[11]。

表2 物理模型设置

计算选取了3个代表性工况点。工况1取自WHSC中的点,代表高速高负荷工况。工况2及工况3通过对常用车速循环下发动机运行工况点进行聚类分析的方法获取,分别代表了中速中负荷和低速低负荷工况。仿真计算所用的3个工况点如表3所示。

表3 仿真计算工况点

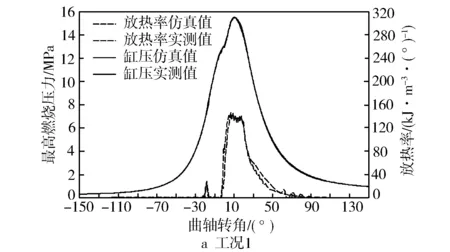

基于这3个工况点对仿真模型进行了模型可靠性验证,验证结果如图2所示。由图可知,计算的缸内压力值与试验测试值吻合良好,同时计算的放热率曲线形状与试验的曲线形状吻合良好。因此,燃烧计算模型对缸内燃烧过程的预测具有较高的可靠性,可用于不同燃烧室形状的研究分析。

图2 计算结果与测试值的对比

2.2 试验设备

图3示出发动机测试台架,试验中用到的主要测试设备如表4所示。试验对发动机外特性及代表转速点的负荷特性进行了测试[12]。

图3 发动机试验台架

表4 主要试验设备

2.3 燃烧室方案

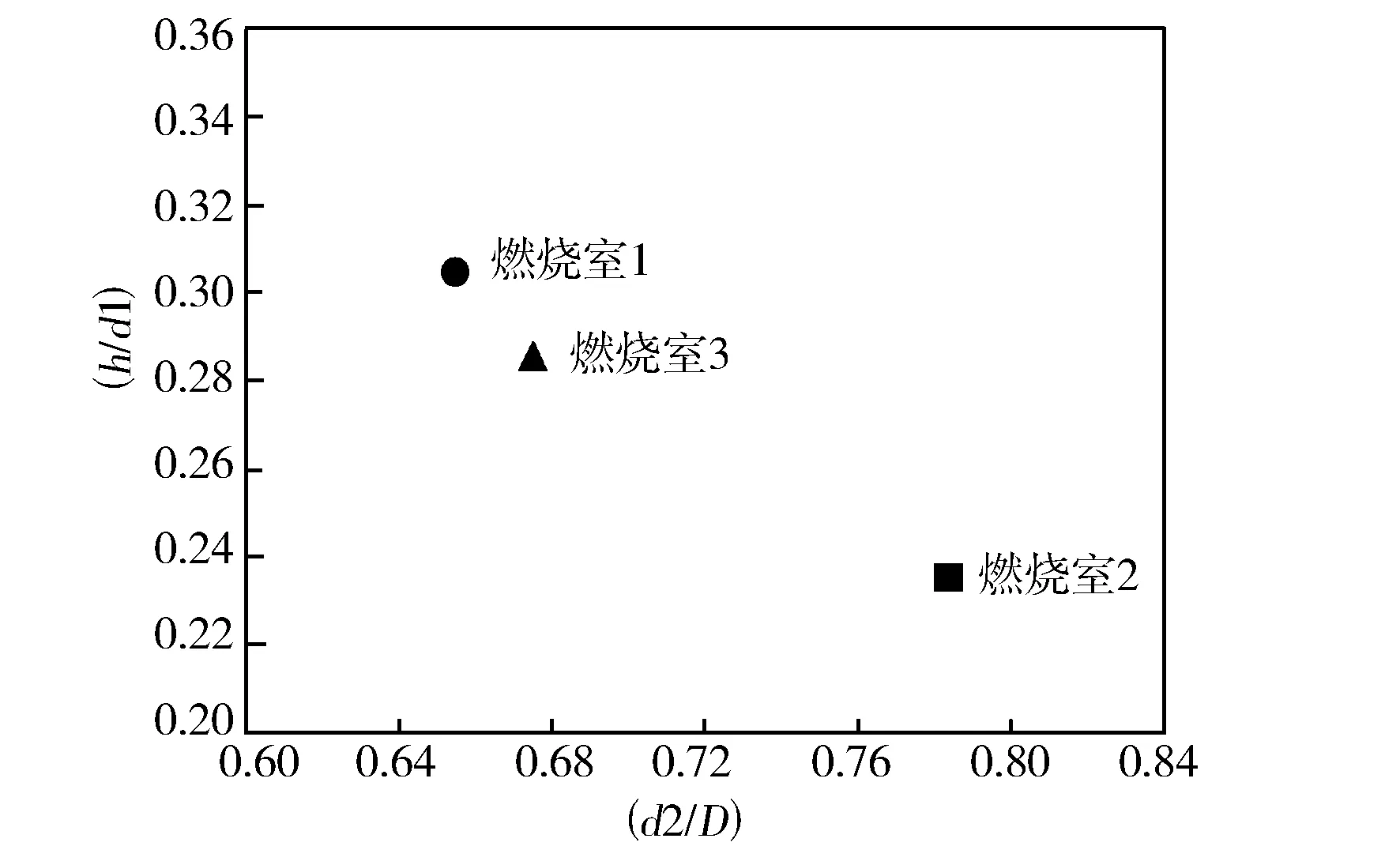

3种ω型燃烧室的形状及关键特征如图4所示。其中,D为活塞外径,d1为燃烧室凹坑最大外径,d2为燃烧室开口直径,h为燃烧室深度,r为燃烧室凹坑半径。燃烧室1,2,3分别代表深坑大凹坑半径、浅坑小凹坑半径以及中间状态。其中燃烧室1,2,3的凹坑半径r分别为7 mm,4.8 mm,5.6 mm。3种燃烧室的容积相同,因此压缩比也相同。图5示出3种燃烧室关键结构特征对比。相同燃烧室容积下,图中右下侧为浅坑、小凹坑半径特征,图中左上侧为深坑、大凹坑半径特征。

图4 燃烧室方案

图5 燃烧室关键结构特征对比

本研究通过仿真及试验的方法对上述3种不同形状的燃烧室进行了对比,研究燃烧室形状对发动机燃油消耗率及排放的影响。

3 仿真结果分析

仿真计算选取了3个工况点(见表3),同时每个工况点选取3个等间隔的喷油正时代表该工况下可能的喷油时刻。其中,工况1的3个喷油正时分别为-8°ATDC,-5°ATDC,-2°ATDC,工况2的3个喷油正时分别为-6°ATDC,-3°ATDC,0°ATDC,工况3的3个喷油正时分别为-4°ATDC,-1°ATDC,2°ATDC。

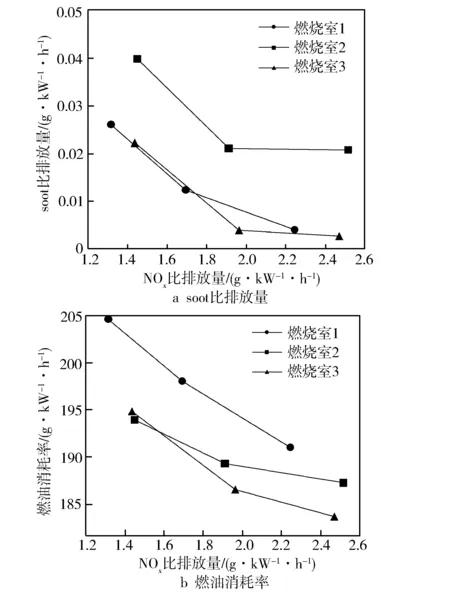

由图6可见,工况1下燃烧室1的炭烟排放较优,但燃油消耗率最差;燃烧室2的炭烟排放最差,燃油消耗率明显优于燃烧室1;燃烧室3结合了燃烧室1及燃烧室2的优点,炭烟排放及燃油消耗率均较为理想。

图6 工况1下不同燃烧室方案的性能对比

由图7可见,工况2下,燃烧室1的燃油消耗率最差,炭烟排放优于燃烧室2;燃烧室2的炭烟排放最差,燃油消耗率明显优于燃烧室1;燃烧室3结合了燃烧室1及燃烧室2的优点,炭烟排放及燃油消耗率均最优。

图7 工况2下不同燃烧室方案的性能对比

由图8可见,工况3下燃烧室1的燃油消耗率最差,炭烟排放优于燃烧室2;燃烧室2的炭烟排放最差,燃油消耗率明显优于燃烧室1;燃烧室3结合了燃烧室1及燃烧室2的优点,炭烟排放及燃油消耗率均较为理想。

图8 工况3下不同燃烧室方案的性能对比

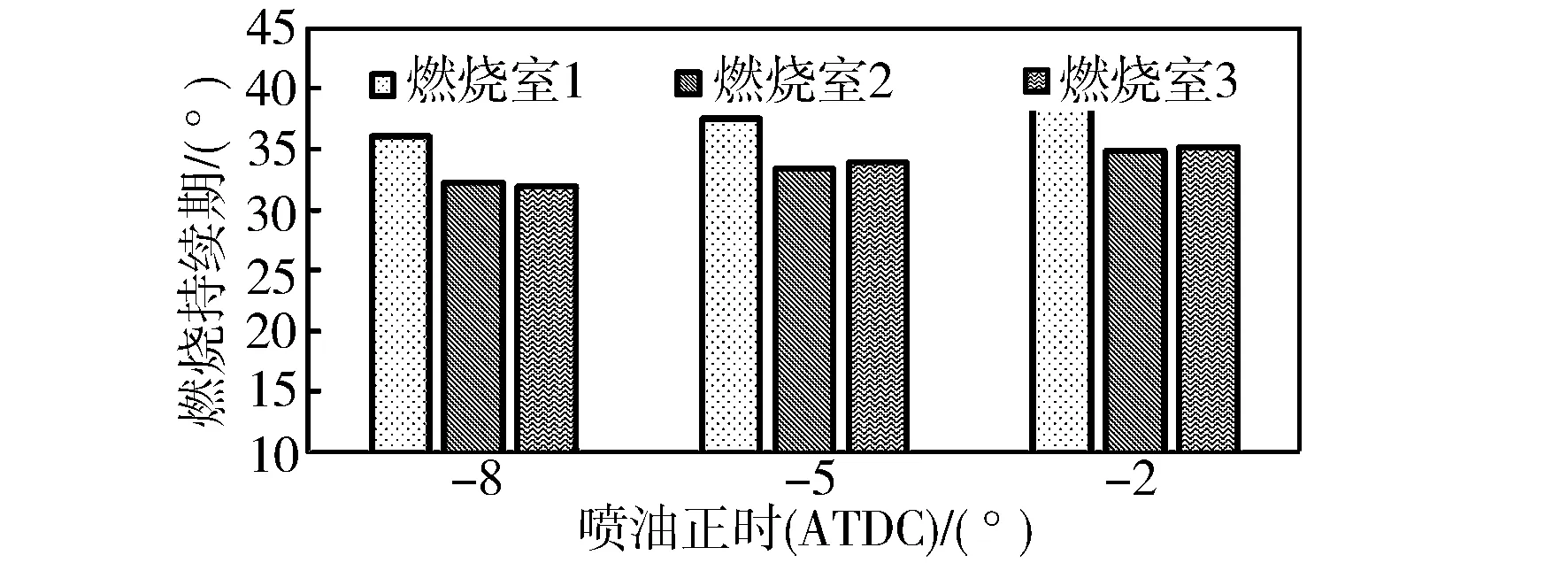

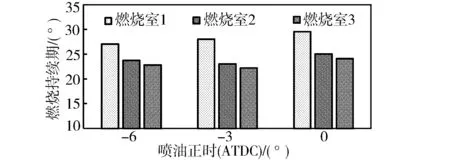

图9至图11示出3种工况下,各燃烧室方案的燃烧持续期对比。由图9至图11可知,燃烧室1的燃烧持续期明显大于另外2个燃烧室,燃烧速度较慢,不利于经济性,因此燃烧室1燃油消耗率差。综合3种工况及相应喷油策略可知,燃烧室3的燃烧持续期略小于燃烧2,与图7至图9所呈现的燃烧室3的燃油消耗率略优于燃烧室2的现象是相符的。

图9 工况1下不同燃烧室方案的燃烧持续期对比

图10 工况2下不同燃烧室方案的燃烧持续期对比

图11 工况3下不同燃烧室方案的燃烧持续期对比

图12示出工况1下,喷油正时-5°ATDC时,不同燃烧室方案的放热率。由图12可见,3种燃烧室放热率的差异主要在上止点后10°附近的急燃期和上止点后40°附近的缓燃期。燃烧室1在上止点后40°附近的放热率高于另外2个燃烧室,进而导致燃烧持续期增大,缸内高温、高压燃气的能量利用率降低,不利于经济性[13]。

图12 不同燃烧室方案的放热率对比

由上述分析可知,深坑、大凹坑半径特征燃烧室的燃烧持续期较长,不利于燃油经济性。

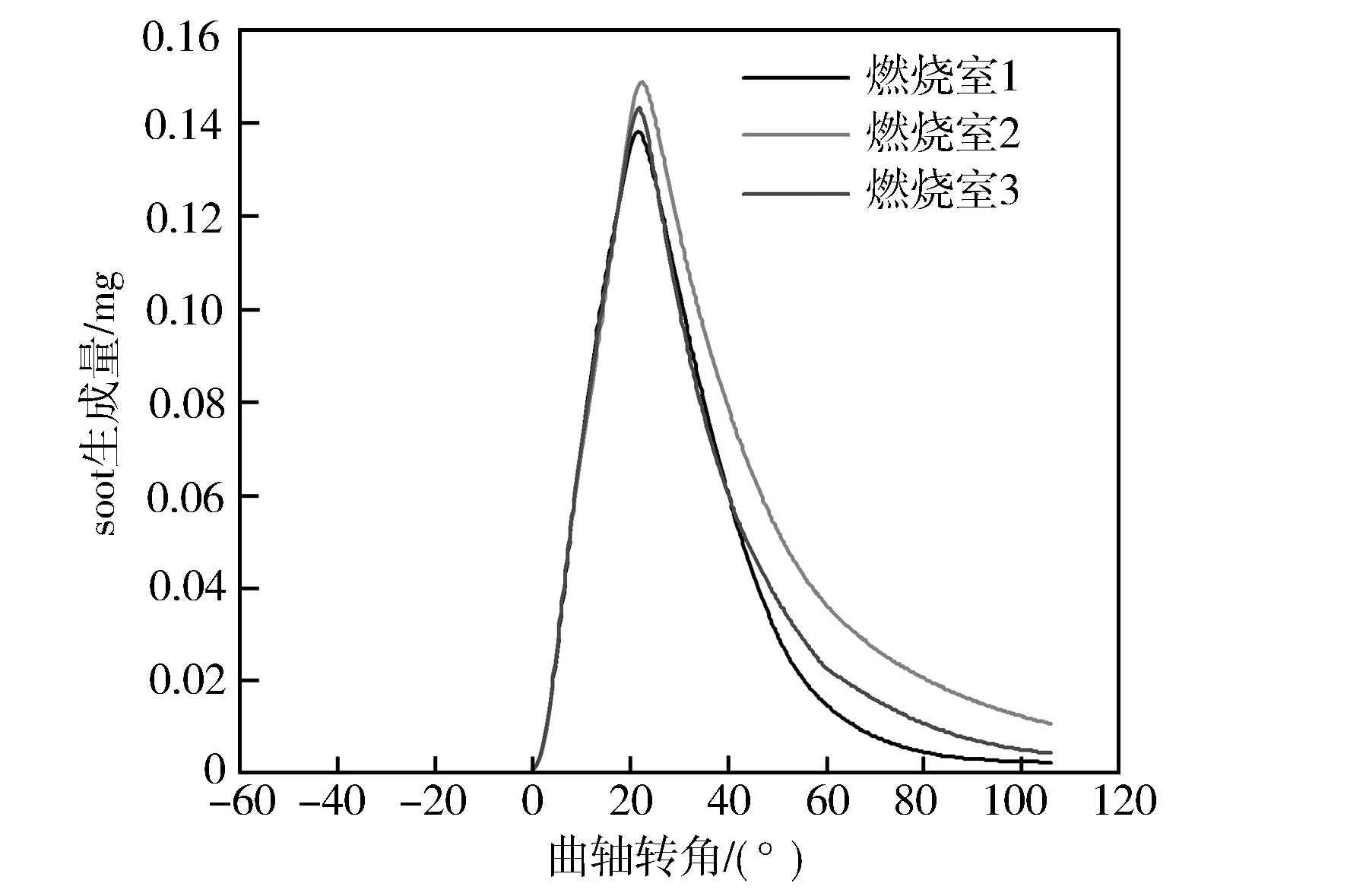

图13示出工况1下,喷油正时-5°ATDC时,不同燃烧室方案的soot生成量。

图13 不同燃烧室方案的soot生成量对比

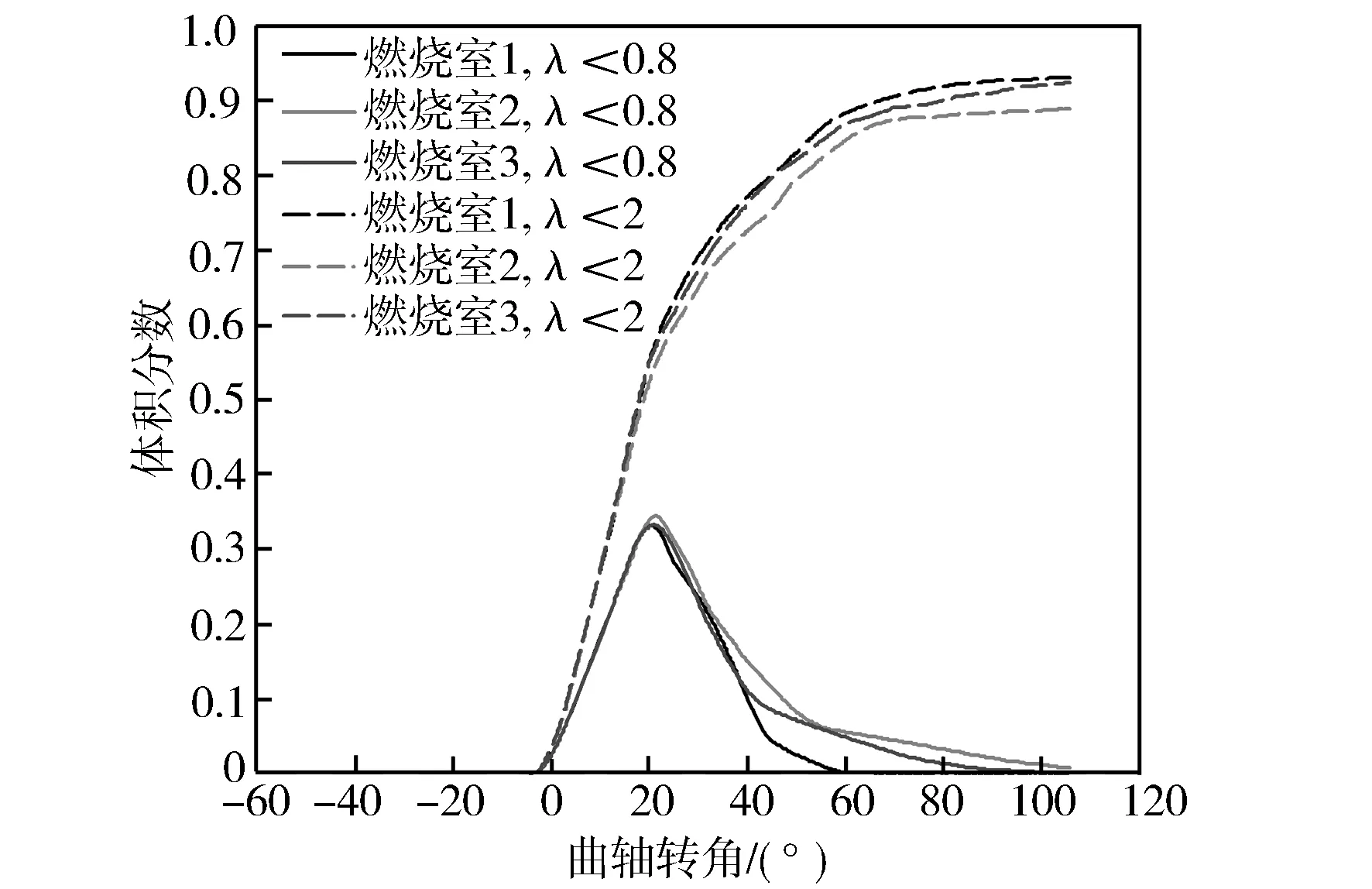

由图13可知,燃烧室2的soot生成量明显高于另外2个燃烧室。炭烟排放与缸内混合质量密切相关。图14示出不同燃烧室方案的缸内混合情况的量化对比。图中实线及虚线分别代表了缸内混合气在不同曲轴转角下,过量空气系数(λ)小于0.8及小于2的体积分数。实线下方为过浓混合气,虚线上方为过稀混合气。混合气过浓会导致炭烟排放较高,混合气过稀则空气利用率不足,不利于充分燃烧。因此,实线与虚线之间的体积分数越大,缸内混合质量越好,有利于减少炭烟排放[14]。由图14可知,燃烧室2的缸内混合质量较差,导致炭烟排放较大。

图14 不同燃烧室方案的缸内混合量化对比

图15示出工况1下,喷油正时-5°ATDC时,不同燃烧室方案的缸内混合过程以及不同曲轴转角下的过量空气系数λ分布。由图15可见,由于燃烧室2较浅,凹坑半径较小,因此在15°ATDC处出现浓混合气干涉现象,不利于充分混合。同时在50°ATDC~-100°ATDC处,燃烧室2的局部较浓区域大于另外2个燃烧室。因此,燃烧室2的炭烟排放高于另外2个燃烧室。

由上述分析可知,浅坑、小凹坑半径特征燃烧室的缸内混合质量较差,进而导致炭烟排放较差。

综合分析可得出,燃烧室3的凹坑深度及凹坑半径适中,其燃烧室特征处于燃烧室1及燃烧室2之间,兼具了燃烧室1及燃烧室2的优点,具有较优的燃油消耗率及排放表现。

4 试验结果分析

图16示出外特性下,不同燃烧室方案在不同转速下的扭矩、燃油消耗率、烟度以及NOx排放对比情况。发动机台架测试时将各燃烧室方案的NOx排放控制在相同水平。由图16可知,燃烧室2在高速、高负荷下扭矩略低,这是由于受到烟度限制所致,使得其扭矩无法进一步提高;对比烟度曲线可知,燃烧室2的烟度整体高于另外2个燃烧室,尤其在高转速下更为明显;燃烧室2的燃油消耗率明显优于燃烧室1。可知,燃烧室1与燃烧室2相比,各有优劣:燃烧室1的烟度较优,但燃油消耗率较差;燃烧室2的烟度较差,但燃油消耗率较优。两者均不是理想的燃烧室。燃烧室3的烟度与燃烧室1相当,燃油消耗率优于燃烧室2。因此,燃烧室3为较理想的燃烧室方案。

图16 发动机外特性性能参数对比

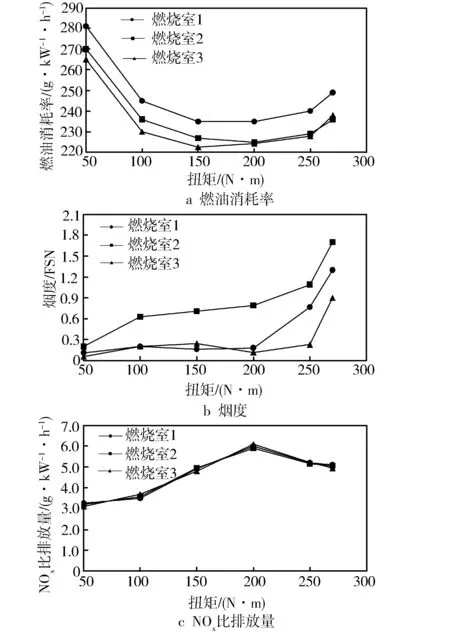

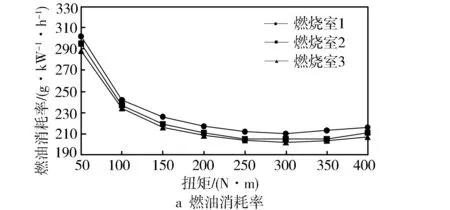

图17至图19分别示出不同转速下,不同燃烧室方案在各发动机扭矩下的燃油消耗率、烟度以及NOx排放对比情况。发动机台架测试时将各燃烧室方案的NOx排放控制在相同水平[15]。由图17至图19可知,燃烧室1的燃油消耗率最差,燃烧室2的烟度最差。燃烧室3的燃油消耗率及烟度均表现较优,且均优于另外两个燃烧室。

图17 发动机负荷特性下的性能对比(1 000 r/min)

图18 发动机负荷特性下的性能对比(2 000 r/min)

图19 发动机负荷特性下的性能对比(3 000 r/min)

综上所述,发动机台架试验验证了仿真分析的结论,即深坑、大凹坑半径特征的燃烧室1燃油消耗率较差,浅坑、小凹坑半径特征的燃烧室2烟度较差,凹坑深度及凹坑半径适中的燃烧室3燃油消耗率及烟度表现均较优,与仿真结论完全吻合,验证了仿真的可靠性。

5 结论

a) 深坑、大凹坑半径特征的ω型燃烧室其燃烧持续期较大,导致燃油经济性较差,但由于混合均匀性较好,其炭烟排放较优;

b) 浅坑、小凹坑半径特征的ω型燃烧室在缸内混合过程中出现浓混合气干涉的现象,导致局部混合气较浓,混合质量较差,使得炭烟排放较差,但其燃油经济性较好;

c) 燃烧室3的凹坑深度及凹坑半径适中,油气混合较好,燃烧更充分,可兼具较优的经济性和排放性。