丙酮-醋酸甲酯变压精馏分离工艺模拟研究

2022-01-07王剑舟

王剑舟

(南京延长反应技术研究院有限公司,江苏 南京 210000)

在羰基合成醋酐联产醋酸工艺中,除反应生成醋酐和醋酸外,还生成碘甲烷、丙酮和醋酸甲酯等副产物,并累积在反应器中。副产物中的丙酮在催化剂作用下聚合成高分子化合物而形成焦油,可将贵金属催化剂包封起来,降低催化剂活性,甚至使催化剂失活而导致反应器停止反应[1]。因此,必须从反应物料中分离出丙酮。工业上一般通过排出部分混合液以除去丙酮。该混合液主要含有碘甲烷、丙酮和醋酸甲酯,属于危废,不可直接外排,且碘甲烷和醋酸甲酯为有益组分,可回用,而丙酮制成工业合格品也能出售。因此,需要对该混合液进行分离处理。碘甲烷由于沸点低容易被分离,但丙酮和醋酸甲酯的沸点接近,且形成共沸物,用常规精馏无法分离。为此,设计一种丙酮-醋酸甲酯变压精馏分离工艺,并采用Aspen Plus 软件对该工艺进行模拟研究,以实现丙酮和醋酸甲酯的高效分离。

1 工艺流程

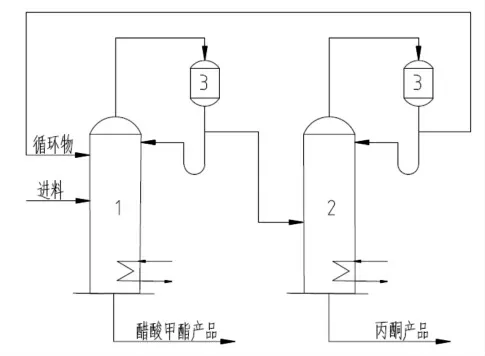

利用物系在不同压力下具有不同的共沸点和组成的特点,通过设计不同压力的两塔变压精馏工艺以实现共沸物的分离。变压精馏分离工艺不引入第三组分,不会对产品造成污染。塔顶馏出物的组成接近于对应压力下的共沸组成,塔釜得到高纯度产品。丙酮-醋酸甲酯变压精馏分离工艺流程见图1。

图1 丙酮-醋酸甲酯变压精馏分离工艺流程

丙酮-醋酸甲酯变压精馏分离工艺流程主要包括低压精馏塔和高压精馏塔。丙酮-醋酸甲酯物料首先加入低压精馏塔,通过低压精馏,塔釜得到高纯醋酸甲酯产品,塔顶得到低压共沸物。塔顶低压共沸物继续用泵输送至高压精馏塔,通过高压精馏,塔釜得到高纯丙酮产品,塔顶得到高压共沸物。塔顶高压共沸物循环至低压精馏塔继续分离。

2 基础条件

2.1 进料条件

待处理的混合料液一般缓存在常压储罐中,每月或每季度处理一批次。典型的进料组成及操作参数见表1。

表1 进料组成及操作参数

2.2 处理要求

待处理料液通过变压精馏工艺分离后,要求生产的丙酮纯度(质量含量,下同)满足GB/T 6026—2013《工业用丙酮》优等品的技术要求,即丙酮含量不低于99.5%,同时要求丙酮回收率大于98%。

2.3 模拟平台

以Aspen Plus 软件为平台对丙酮-醋酸甲酯变压精馏分离工艺进行模拟研究。Aspen Plus 是应用最广泛的流程模拟软件之一,具有40 多个单元操作模块和80 多个物性和热力学模型,有多个物性库。该软件越来越广泛地应用于流程工艺设计,极大地提高了流程工艺设计的水平和效率[2]。

2.4 模拟计算方法

选择NRTL(non-random two-liquid,非随机两液体)物性模型进行模拟计算。NRTL 模型可以描述强非理想溶液的液液平衡[3]。NRTL 模型方程式如式(1)所示。

式(1)中:T 为温度,K;xi为组分i 的摩尔分数;aij、bij、cij、dij、eij、fij分别为NRTL 方程组的二元参数;γi为组分i 的活度系数。

3 模拟研究

3.1 工艺原理

变压精馏首先由Lewis 等[4]提出用于分离共沸物,Repke 等[5]首次通过试验研究变压精馏。孔鹏等[6]通过变压精馏分离丙酮和甲醇共沸物,可得到质量含量为99.0%的甲醇产品和99.7%的丙酮产品。丙酮-醋酸甲酯共沸组成随压力变化而变化,利用Aspen Plus 的“寻找共沸物”功能可获得丙酮-醋酸甲酯在不同压力下的共沸组成,见图2。丙酮的共沸组成随压力增加而减少,压力从0.03 MPa 增加至0.5 MPa 时,丙酮质量组成从0.76 减少至0.44。压力低于0.1 MPa 时,丙酮的共沸组成减少幅度较大,对压力的变化较为敏感;而压力大于0.1 MPa 时,丙酮的共沸组成缓慢减少。因此,变压精馏低压塔可采用真空操作,压力设为0.03 MPa,高压塔采用常压操作,压力设为0.1 MPa。

图2 共沸组成与温度随压力变化情况

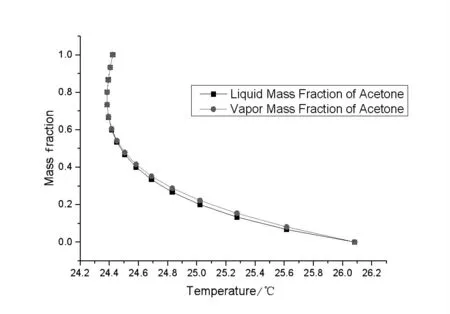

0.03MPa 下丙酮-醋酸甲酯的T-xy 关系见图3。本设计从低压精馏塔进料,进料丙酮组成为0.043,低于低压精馏塔操作压力0.03 MPa 下的丙酮共沸组成为0.765,因此从低压精馏塔顶得到共沸物、塔釜得到高纯度醋酸甲酯。低压精馏塔顶共沸物作为高压精馏塔进料,其丙酮组成为0.765,高于高压精馏塔操作压力0.1 MPa 下的丙酮共沸组成为0.519,因此从高压塔顶得到共沸物、塔釜得到高纯度的丙酮。

图3 丙酮-醋酸甲酯T-xy 关系

3.2 模拟流程的建立

根据图1 在Aspen Plus 平台上建立丙酮-醋酸甲酯变压精馏分离工艺流程模型,见图4。工艺流程模型中,低压精馏塔LT 和高压精馏塔HT 以RadFrac 模型模拟,泵P1、P2 使用Pump 模块,其余均为流股,其中FEED 为丙酮-醋酸甲酯进料,HTB 为丙酮产品,LTB 为醋酸甲酯产品,CYC 为循环共沸物。

图4 丙酮-醋酸甲酯变压精馏分离工艺模拟流程

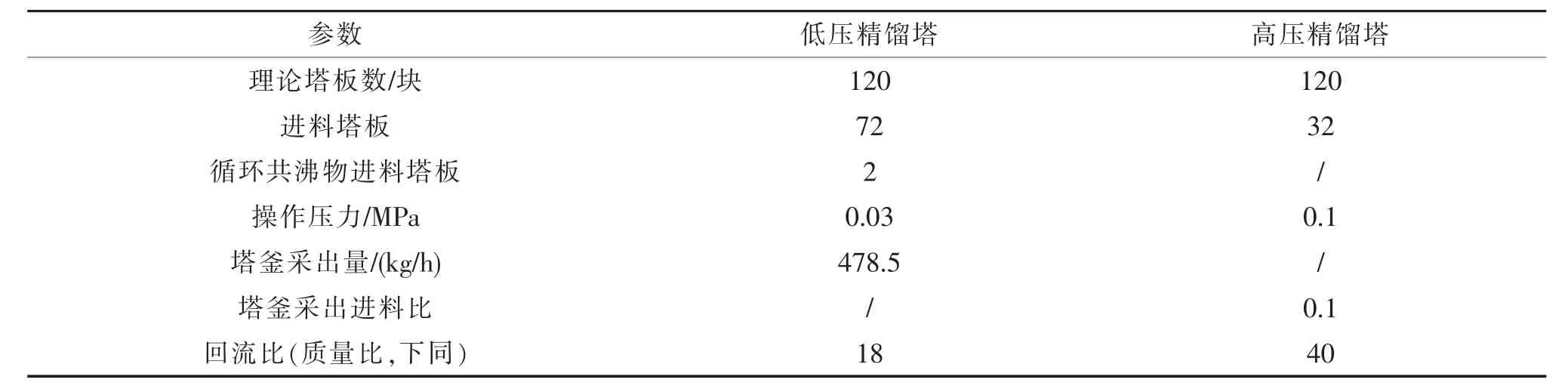

工艺流程模型建立后,选择NRTL 为计算方法,按表1 输入进料条件,按表2 输入模块初始设定值,即完成了模拟流程的建立,以下模拟研究均在此模拟流程上进行。

表2 模块初始设定值

3.3 模拟优化

3.3.1 理论板数

按表2 设定初值,运行模型,计算得到低压精馏塔醋酸甲酯质量浓度分布和高压精馏塔丙酮质量浓度分布,如图5 所示。

图5 低压精馏塔醋酸甲酯和高压精馏塔丙酮浓度分布

低压精馏塔醋酸甲酯浓度和高压精馏塔丙酮浓度沿塔分布比较均匀,无特别平缓或陡峭的分布区域。因此,低、高压精馏塔总理论板数均确定为120 块。

3.3.2 回流比

按表2 设定初值,调整低压精馏塔和高压精馏塔的回流比,得到回流比对丙酮产品纯度的影响曲线,如图6 所示。

图6 低、高压精馏塔回流比对丙酮纯度的影响

丙酮产品质量浓度随低、高压精馏塔回流比的增加而增加。低压精馏塔回流比为18 时,丙酮纯度达到99.5%,之后变化缓慢,因此低压精馏塔回流比确定为18;高压精馏塔回流比为40 后,丙酮纯度变化缓慢,且纯度超过99.5%,因此高压精馏塔回流比确定为40。

3.3.3 高压塔釜采出比

按照物料衡算,在进料和低压塔釜采出量确定的情况下,高压塔塔釜采出量也是确定的。但可通过调整高压塔釜相对进料的比例来调节循环量,进一步调节产品纯度。按表2 设定初值,并修改低、高压精馏塔回流比分别为18 和40,调整高压塔釜采出比,得到采出比对丙酮产品纯度的影响曲线,如图7 所示。

图7 高压精馏塔塔釜采出比对丙酮纯度的影响

丙酮纯度随采出比增加而降低,当采出比高于0.1 时,丙酮纯度低于99.5%,不满足设计要求。因此,高压精馏塔釜采出比确定为0.1。

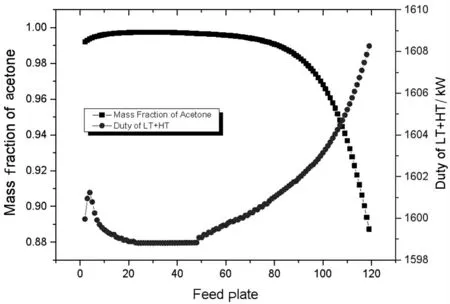

3.3.4 进料位置

进料位置对产品纯度和能耗均有影响,在保证产品纯度的前提下,应尽量降低能耗,特别是塔釜热负荷。按表2 设定初值,并修改低、高压精馏塔回流比为别为18 和40,调整低、高压塔进料位置,得到进料位置对丙酮产品纯度及两塔塔釜热负荷总和的影响曲线,如图8 和图9 所示。

图8 低压精馏塔进料位置对丙酮纯度及总热负荷的影响

图9 高压精馏塔进料位置对丙酮纯度及总热负荷的影响

丙酮纯度随低压精馏塔进料位置下移先增后减,在第60~81 块塔板进料时,丙酮纯度大于99.5%,且在第72 块塔板进料时丙酮纯度最高。总热负荷随低压精馏塔进料位置下移先增后减,在第60~81 块塔板进料时,总热负荷变化很小。因此,低压精馏塔可确定在第72 块塔板进料。丙酮纯度随高压精馏塔进料位置下移先小幅增加后大幅度降低,在第12~61 块塔板进料时丙酮纯度大于99.5%,且在第32 块塔板进料时丙酮纯度最高。在第12~61 块塔板进料时,总热负荷变化不大。因此,高压精馏塔可确定在第32 块塔板进料。

3.4 模拟结果

通过模拟优化,确定变压精馏分离工艺参数见表3,计算结果见表4,满足设计要求。

表3 变压精馏分离工艺参数

表4 变压精馏分离计算结果

4 结论

通过对丙酮-醋酸甲酯变压精馏工艺的模拟研究,对于500 kg/h 的处理量,选择低压精馏塔的理论板数为120、回流比为18、在第72 块塔板进料;高压精馏塔的理论板数为120、回流比为40、在第32 块塔板进料,可得到优等的丙酮产品和高纯度醋酸甲酯产品。该丙酮-醋酸甲酯变压精馏分离工艺流程简单、条件温和、能耗较低,具有较高的工程应用价值。