甲苯、二甲苯多股进料连续分离工艺设计

2022-01-07郑世富黄佩佩彭伟伟

郑世富,黄佩佩,彭伟伟,罗 松

(江西赣锋锂业股份有限公司,江西 新余 338000)

精馏是利用混合物中各组分挥发度不同,将各个组分分离的一种分离过程[1-2]。根据操作方式的不同,分为连续精馏和间歇精馏;根据混合物组分数的不同,分为二元精馏和多元精馏[3]。其中,二元精馏是精馏过程中最典型的案例。在《化工原理》教材中,对二元精馏进行了详细的分析计算。然而,对于多股进料的二元连续精馏的计算和模拟很少,本文对甲苯、二甲苯多股进料连续分离工艺进行理论计算及Aspen 模拟。

甲苯,分子式:C7H8,沸点:110.6 ℃,分子量:92.14。其外观为无色透明液体,和苯的气味很接近,有强折光性;可以与多种有机溶剂如氯仿、乙醇、丙酮、乙醚等混溶,难溶于水。甲苯主要用作有机溶剂和汽油的添加剂,是一种重要的有机化工原料。二甲苯,分子式:C8H10,沸点:137 ℃~140 ℃,分子量:106.17。其外观为无色透明液体。二甲苯作为溶剂,广泛应用于涂料、树脂、农药、医药等行业中[4]。与二甲苯相比,甲苯的产能相对过剩,相当数量的甲苯被用于歧化制二甲苯[5]。

本文以甲苯歧化制二甲苯反应完成液为多股进料连续分离工艺的设计案例。设计年产能为10 万t 甲苯、二甲苯,年工作时间取值为7200 h;两股进料中,甲苯的摩尔分数分别为0.3 和0.7;流股一为泡点进料,进料流量为6 万t/a,流股二为饱和蒸汽进料,进料流量为4 万t/a;要求塔顶出料中甲苯的摩尔分数不小于0.999,塔底出料中二甲苯的摩尔分数不小于0.999。

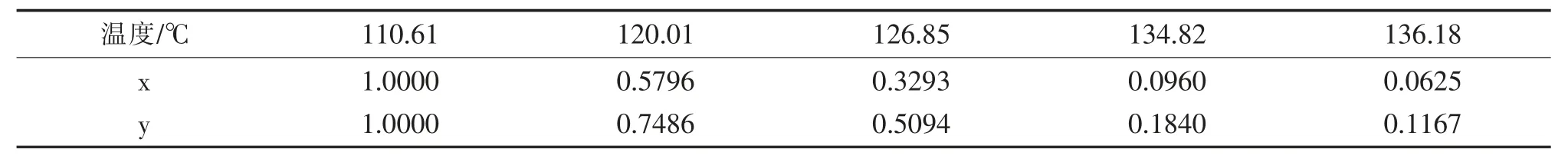

表1 为常压下不同温度的甲苯和二甲苯气液平衡数据[6]。

表1 不同温度(常压)的甲苯与二甲苯气液平衡数据

根据道尔顿分压定律:

得出相对挥发度α 的计算公式:

根据公式(2),计算出在常压下不同温度的甲苯-二甲苯的相对挥发度α 值分别为:2.16(120.01 ℃)、2.11(126.85 ℃)、2.12(134.82 ℃)、1.98(136.18 ℃),从而得出在常压、120.01 ℃~136.18 ℃下,甲苯-二甲苯的平均相对挥发度α 值为2.09。

1 设计案例

1.1 理论计算

1.1.1 各进料流股信息

原料进料的流股共两股,其中,流股一:甲苯和二甲苯的摩尔比为0.7:0.3,进料流量为6 万t/a;流股二:甲苯和二甲苯的摩尔比为0.3:0.7,进料流量为4 万t/a。根据各物料的摩尔质量,得出流股一中甲苯的摩尔进料量为60.54 kmol/h,二甲苯的摩尔进料量为25.95 kmol/h;流股二中甲苯的摩尔进料量为16.35 kmol/h,二甲苯的摩尔进料量为38.14 kmol/h。其中,流股一为泡点进料,即q1=1;流股二为饱和蒸汽进料,即q2=0。

精馏塔塔顶出料流量(D)和塔底出料流量(W)按式(3)和式(4)计算:

式(3)和式(4)中:F 为精馏塔进料流量,kmol/h;D 为塔顶出料流量,kmol/h;W 为塔底出料流量,kmol/h;xF为进料中甲苯的浓度;xD为塔顶出料中甲苯的摩尔分数,取0.999;xW为塔底出料中甲苯的摩尔分数,取0.001。

经计算,得出:D=76.98 kmol/h,W=64.00 kmol/h。

1.1.2 回流比的计算

对于多股进料,计算最小回流比时,可依次将每一进料作为主进料,分别求其相应的最小回流比,得到的最小回流比中最大的便是全塔的最小回流比[7]。

对于第一股进料,最小回流比Rm1的计算公式如下[7]:

根据公式(5)和(6),计算出最小回流比Rm1=1。

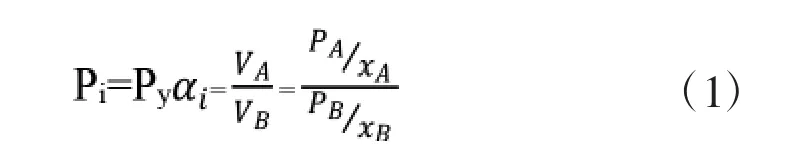

对于第二股进料,最小回流比Rm2的计算公式如下[7]:

根据公式(7)和(8),计算出最小回流比Rm2。

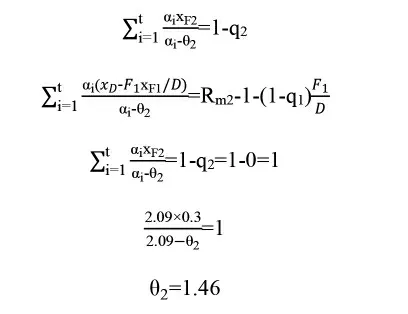

将θ2=1.46,代入公式(8)中,得:

因此,最小回流比Rmin取Rm2,即最小回流比Rmin为1.70。回流比R 取1.4 Rmin,即回流比R 为2.38。

1.1.3 各塔板物料组成计算

根据理论板的定义,假定离开每层板的气、液相组成达到了相平衡,塔内符合恒摩尔流的简化假定。在塔顶为全凝器的情况下,y1=xD,多组分进料精馏塔,将整个精馏塔分为精馏段、中间段和提馏段[7]。

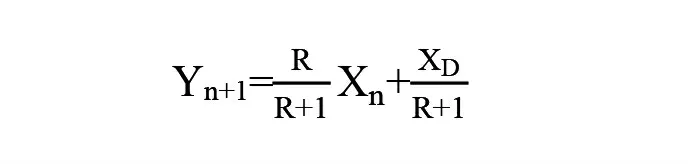

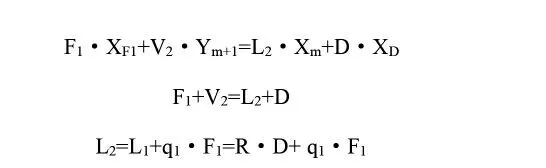

精馏段:

可求出精馏段的操作线方程为:

中间段:

可求出中间段的操作线方程为:

提馏段:

可求出提馏段的操作线方程为:

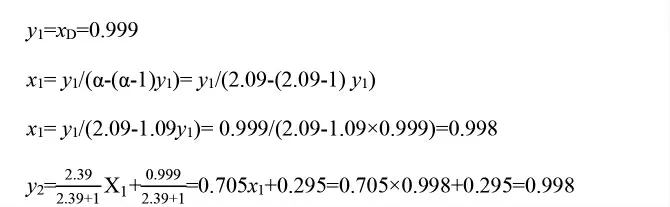

根据操作线方程和相平衡方程xn=yn/(α-(α-1)yn),可以计算出精馏塔各块塔板的气、液相组成,计算过程如下:

精馏段各块塔板的气、液相组成计算:

依次得出精馏段各块塔板的气、液相组成,详见表2。

表2 精馏段各块塔板的气、液相组成

从表2 可以看出,x16<0.7,故精馏段的塔板数为15 块。

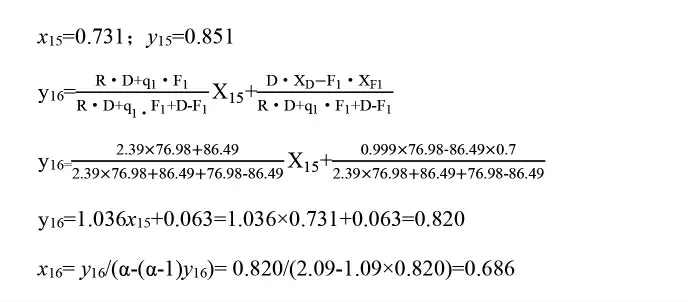

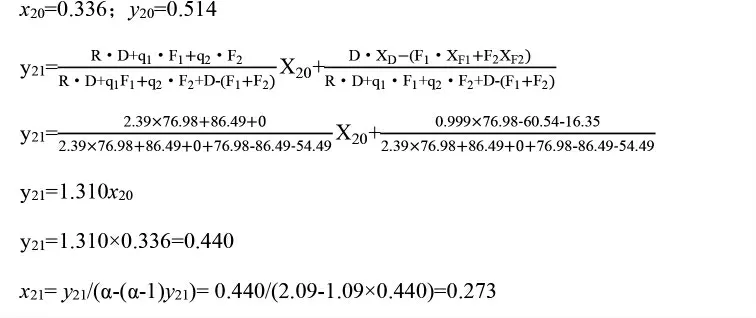

中间段各块塔板的气、液相组成计算:

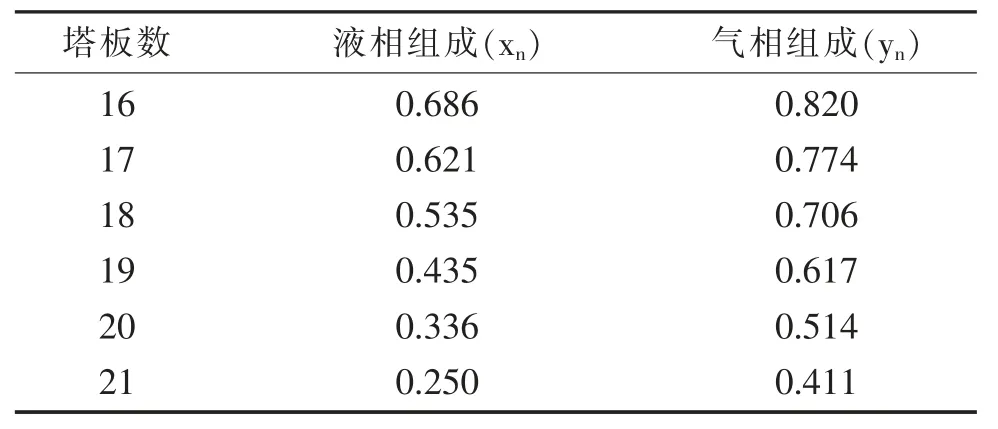

依次得出中间段各块塔板的气、液相组成,详见表3。

表3 中间段各块塔板的气、液相组成

从表3 可以看出,x21<0.3,故精馏段的塔板数为5 块。

提馏段各块塔板的气、液相组成计算:

依次得出提馏段各块塔板的气、液相组成,详见表4。

表4 提馏段各块塔板的气、液相组成

表4 中x34<0.001,故精馏段的塔板数为14 块。

根据理论计算结果得出,甲苯-二甲苯多股进料连续分离工艺中,流股一的进料位置为第15块塔板,流股二的进料位置为第20 块塔板,精馏塔的塔板数为34 块。

1.2 Aspen 模拟计算

以理论计算结果为依据,进行Aspen 模拟,模拟结果见图1。流股一(S1)为泡点进料,进料位置为第15 块塔板;流股二(S2)为饱和蒸汽进料,进料位置为第20 块塔板。精馏塔T101 塔板数为34块;精馏塔T101 的回流比为2.39。通过Aspen 模拟,得出精馏塔T101 塔顶出料(S3)中,甲苯的气相摩尔分数为0.999;塔底出料(S4)中,甲苯的气相摩尔分数为0.001。因此,Aspen 模拟精馏塔T101 出料中,甲苯的摩尔分数与理论计算结果一致。

图1 Aspen 模拟甲苯-二甲苯多股进料连续分离

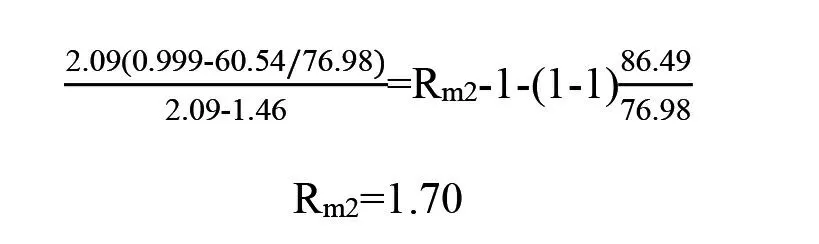

通过Aspen 模拟,得出精馏塔T101 各块塔板的气、液相组成,见图2。从图2 可以看出,甲苯-二甲苯多股进料连续分离工艺,经Aspen 模拟和理论计算的各块塔板上甲苯、二甲苯的气、液相组成相近。

图2 Aspen 模拟和理论计算各塔板液相(a)、气相(b)组成对比表

2 结论

本文以甲苯、二甲苯多股进料连续分离工艺为案例,对多股进料的二元连续精馏进行理论计算及Aspen 模拟设计。以理论计算结果为依据,进行Aspen 模拟。通过Aspen 模拟得出,Aspen 模拟结果和理论计算的多股进料精馏塔各块塔板上甲苯、二甲苯的气、液相组成相一致。