芳纶纤维聚合生产技术发展现状

2022-01-07陈旻

陈 旻

(浙江省天正设计工程有限公司,浙江 杭州 310030)

芳纶纤维全称芳香族聚酰胺纤维,指85%以上的酰胺键与芳香环或其衍生物交替连接合成长链结构的大分子聚酰胺。芳纶纤维是由芳香族二元胺和芳香族二羧酸或芳香族氨基苯甲酸经缩聚反应合成聚酰胺树脂,然后通过纺丝得到的一类新型特种高分子材料,具有阻燃性、高韧性、耐热性、高模量和绝缘等突出性能。芳纶纤维实现了广泛的商业化应用,生产的最典型产品有对位芳纶纤维(PPTA)和间位芳纶纤维(PMIA),主要应用于航空航天、军工国防、电子通讯、能源、环境保护、建筑材料、交通运输、防护用品和体育器材等领域[1-5]。目前,除了对芳纶合成工艺的研究外,芳纶的化学改性和物理改性研究也已经成为主要的研究领域,芳纶的应用领域有望得到进一步拓展。

1 间位芳纶与对位芳纶简介

1.1 间位芳纶

间位芳纶全称聚间苯二甲酰间苯二胺(PMIA)纤维,是由间苯二甲酰氯和间苯二胺合成的有机高分子纤维(图1)。由于酰胺键连接在两个苯环1 号和3 号位置,因此我国称之为芳纶1313。

图1 间位芳纶聚合反应方程式

间位芳纶最主要的特点是具有长久的热稳定性,不易老化,可在200 ℃高温下长期使用,具有良好的规格可靠性。其次,间位芳纶具有本质阻燃性,其极限氧指数(LOI)大于28%,在空气中不会自燃、融化,也不会产生熔滴,离焰自熄。间位芳纶的电绝缘性优良,以其制成的绝缘纸的耐击穿电压可达20 kV/mm;其耐腐蚀性能和耐辐射性能非常优越。此外,间位芳纶还具有低刚性、高延长性,能用常规纺织机械进行加工。

1.2 对位芳纶

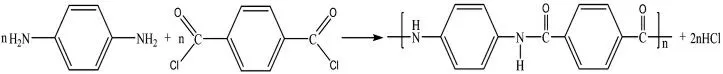

对位芳纶全称聚对苯二甲酰对苯二胺(PPTA)纤维,是由对苯二甲酰氯(TCl)和对苯二胺(PPD)合成的有机高分子纤维(图2)。由于酰胺键连接在两个苯环的1 号和4 号位置,因此我国称之为芳纶1414 或芳纶-II。

图2 对位芳纶聚合反应方程式

对位芳纶大分子链中的酰胺基团和对位苯基相连接,苯环和酰胺基团的共轭效应决定了对位芳纶高强度、高模量和耐热性等优异性能。其中,对位芳纶的拉伸强度是钢丝的6 倍,是玻璃纤维和高强尼龙工业丝的2~3 倍;拉伸模量是钢丝和玻璃纤维的2~3 倍,是高强尼龙工业丝的10倍;其密度却只有钢丝的1/5 左右。对位芳纶具有良好的抗冲击、耐腐蚀和抗疲劳性能,被喻为“防弹纤维”。对位芳纶的耐热性能高于间位芳纶,在200 ℃高温下经历上百个小时,仍然保持原强度,在560 ℃高温下不分解、不熔化。在环保方面,对位芳纶结构稳定不易降解的特性也决定了其存在报废以后难以回收处理、影响环境的问题。

2 间位芳纶聚合工艺

间位芳纶是由间苯二甲酰氯和间苯二胺缩聚而成,主要聚合工艺有低温聚合法、界面缩聚法、乳液聚合法和气相聚合法。

2.1 低温聚合法

在聚合釜中加入溶剂N,N-二甲基乙酰胺(DMAC),将其冷却至0 ℃左右,开启搅拌,向聚合釜中加入间苯二胺,使其溶解,然后逐渐加入计量好的间苯二甲酰氯,并升温到40 ℃~80 ℃进行反应。通过加入Ca(OH)2溶液中和反应生成的副产物氯化氢,使溶液形成DMAC-CaCl2溶液系统,对其浓度加以调整即可用于湿法纺丝。低温聚合法操作步骤简单,溶剂使用量少,生产效率高,因此广泛应用于工业化生产。

天津工业大学的刘晓红[6]以DMAC 为溶剂、间苯二胺和间苯二甲酰氯为原料,采用低温聚合法制备溶液质量分数为25%的间位芳纶溶液,并进行有机氟改性掺杂,制备氟改性间位芳纶静电纺丝溶液。

2.2 界面聚合法

界面聚合法[7-8]是将参与反应的两种原料分别溶解在不同的相态中,并在相界面发生缩聚反应。芳纶的界面缩聚是将间苯二甲酰氯溶于有机溶剂(如四氢呋喃(THF))中,形成有机相;将间苯二胺溶于碳酸钠水溶液中,形成水相;然后在强烈搅拌下将有机相加入到水相中,使有机相和水相在两相界面快速发生缩聚反应,生成的聚合物经过静置沉淀,沉淀物再经过过滤、洗涤、干燥后得到固体产物。界面聚合法反应速度快,生成的聚合物相对分子质量高,可以配制高质量的纺丝原液,但由于此法工艺复杂,设备要求高,从而导致投资较高。

张爱玲等[9]利用界面聚合法对间位芳纶进行表面接枝改性,制备出具有液晶性能的新型芳纶。改性后的芳纶表面变得粗糙,纤维直径约为20 μm,在升温、降温过程中的介晶相范围分别为192 ℃~237 ℃和147 ℃~209 ℃。此芳纶可以增加纤维与基体间的界面粘合性,提高复合材料的力学性能。

2.3 乳液聚合法

乳液聚合是聚合单体在乳化剂存在下,通过机械搅拌,使聚合单体分散形成乳液,然后加入引发剂引发单体聚合。乳液聚合呈现出聚合速度快、产品分子量高的特点,采用水作为分散介质,有利于反应热的转移,并易于控制反应温度。但是该方法聚合物分离析出过程繁杂,助剂品种较多、用量大、不易洗脱,进而影响产品品质。间位芳纶的乳液聚合工艺是将间苯二甲酰氯和间苯二胺在非碱性、极性的惰性有机溶剂中进行预聚,然后将预聚体与中和剂的水溶液进行搅拌混合,完成聚合反应。

2.4 气相聚合法

气相聚合是将气化后的间苯二甲酰氯与间苯二胺单体用惰性气体稀释后,于150 ℃~500 ℃下聚合1~5 s,再经冷却、分离,除HCl 后得到间位芳纶聚合物。

3 对位芳纶聚合工艺

我国对对位芳纶聚合工艺的研究起步于20世纪80 年代,清华大学的周其庠等[10-11]通过在不同复盐溶液中加入对苯二胺和对苯二甲酰氯合成聚对苯二甲酰对苯二胺。不同的复盐溶液对聚合反应有一定的影响,生成的对位芳纶聚合物性能也存在差异。在装有N-甲基吡咯烷酮的聚合釜中,加入氯化锂(为投料量的1.2%~1.8%)及吡啶(n(吡啶)/n(对苯二胺)=0.6~1.20),然后加入对苯二胺,溶解后分两步加入对苯二甲酰氯粉末(对苯二胺浓度为0.20~0.45 mol/L,对苯二甲酰氯过量0.30%~2.5%),反应在氮气保护、搅拌、常压下进行,反应温度维持在-5 ℃~80 ℃。按这种工艺生成的聚合物粘度稳定为5.5~6.0。在N-甲基吡咯烷酮-氯化锂-氯化钙复盐溶液中合成聚对苯二甲酰对苯二胺,其对数比浓粘度可以稳定提高到7 以上,最高可达9~10。该方法溶解性好,杂质少,后处理较简单,操作范围适当。

3.1 活化聚合工艺

刘兆彦等[12]采用一种新的活化聚合工艺,即在低于反应活化温度下将等摩尔对苯二胺、对苯二甲酰氯及溶剂、助剂混合达分子尺度匀化,制成未活化反应液;将未活化反应液以雾滴形态喷入热的高纯氮气中,雾沫液滴表层分子立即被氮气加热升温活化并发生反应,由表及里完成聚合生成固粒;气固分离,中和固粒中的HCl 并洗涤,干燥后获得纯芳纶1414 聚合物粉末。与传统双螺杆反应器比较,该方法设备投资和运行能耗低,产品均匀性好、单线产能高。

3.2 低温聚合工艺

孙潜等[13]公开了一种低温聚合工艺制备芳纶1414 的方法,将对苯二胺溶于强极性溶剂中,在搅拌下加入等物质的量的对苯二甲酰氯,同时还加入助溶剂,在-3 ℃~4 ℃的条件下发生聚合反应2~3 h,得到的聚合物经分离、洗涤及干燥,得到纺丝原液。

4 微通道反应器聚合工艺

芳纶树脂聚合采用的原料为对(间)苯二甲酰氯和对(间)苯二胺,常采用低温溶液聚合工艺,二酰氯单体通常熔融态加料,二胺单体常被配成低温溶液,上述两种原料接触后,反应体系放热速度很快,反应釜若控温不当,反应体系内反应热量的累积使得反应釜温升最高可达近100 ℃。高温下伴随很多非常复杂的副反应,导致制备得到的聚合物分子量分布系数很宽,用该树脂纺丝,纺丝过程中容易产生大量的断丝和毛丝。

近年来,微反应器逐渐应用到聚合物的制备中,在调控产物分子量、分子量分布和组成以及优化反应条件等方面展现出巨大潜力。2015 年,清华大学骆广生等[14]公开了一种制备对/间位芳纶的微反应系统及方法。该微反应系统由微反应器和搅拌釜组成,微反应器内部设置微结构分布板,微结构分布板上设置筛孔或通槽,将二胺单体、吡啶和氯化钙配成溶液A,将二酰氯溶于氯化钙制备得到溶液B,然后将上述两种溶液分别通过计量泵加入微反应器并引发缩聚反应得到反应液C,C 从微通道出来后进入反应釜继续缩聚得到芳纶树脂(D),D 经后处理后得到芳纶树脂产品。

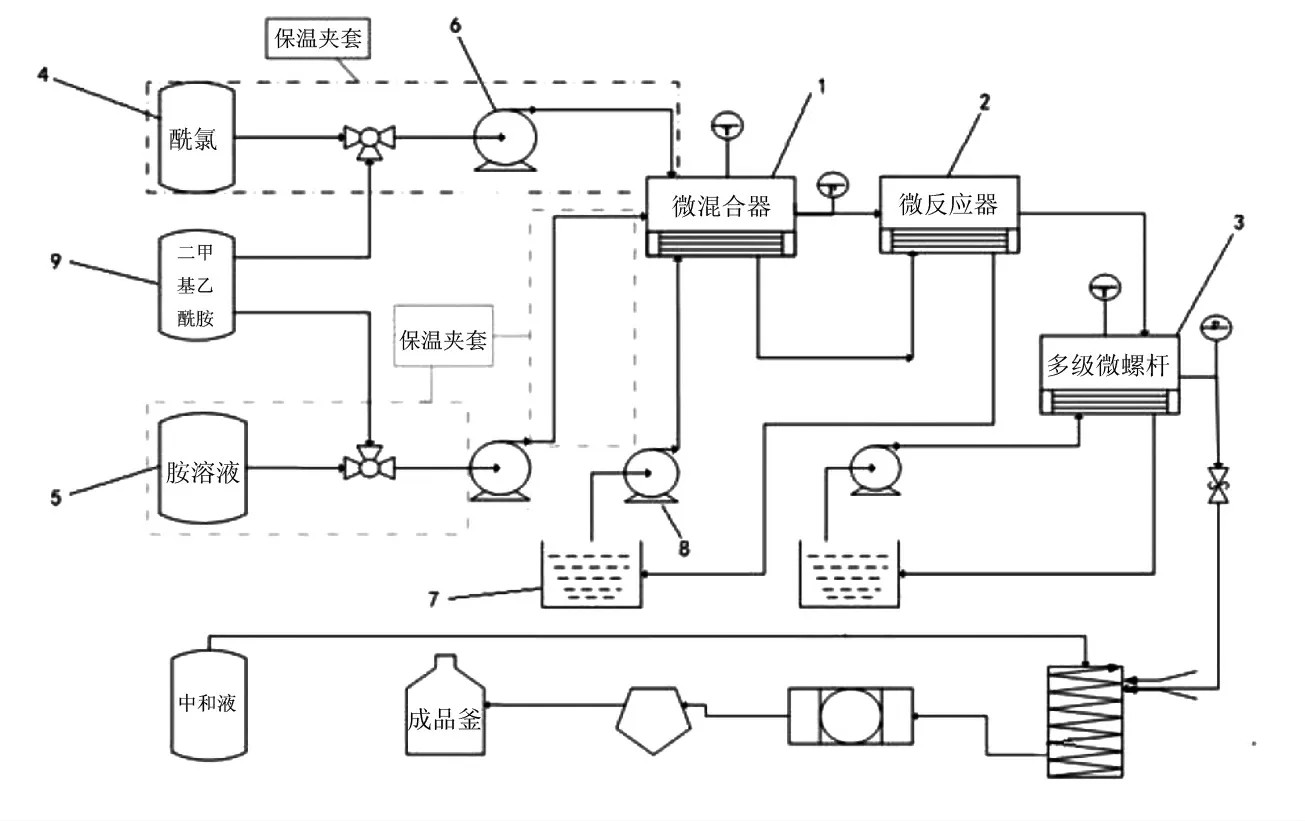

2019 年,宋志成等[15]公开了一种制备间位芳纶树脂的连续微反应装置。该连续微反应装置(图3)包括预聚系统、缩聚系统、后处理系统和换热系统,预聚系统、缩聚系统和后处理系统依次连接,换热系统分别与预聚系统和缩聚系统联接,以控制预聚系统和缩聚系统的温度。该发明充分利用微通道反应器将单体初接触阶段剧烈放热所产生的热量快速转移,实现了对预缩聚反应温度的精确控温,在反应体系聚合达到一定粘度后,将反应产物引入缩聚系统,采用多级微螺杆装置实现连续的搅拌和输送,解决了高粘度流体连续反应的均匀传质、混合、输送等问题。

图3 连续微反应装置流程图

2019 年,高敬民等[16]公开了一种超声波雾化微混合器、微通道反应器、预聚系统、对位芳纶树脂连续聚合反应系统。超声波雾化微混合器(图4)包括混合反应器本体和超声波雾化器,分别采用超临界二氧化碳将二酰氯单体溶解、氮甲基吡咯烷酮作为溶剂将二胺单体溶解后配成二胺溶液。在超声波雾化微混合器中,利用超声波装置产生的高频振荡将上述两种反应物溶液雾化成微纳米尺度的液滴而发生接触并开始反应,反应时产生的热量将超临界二氧化碳气化而被快速移除,通过精确控制上述两种反应物料的流量,从而实现了对反应温度的更精确调控。与目前采用机械精密加工以实现物料物理分割的方法相比较,这种装置将反应物分割达到了机械加工形成的微通道无法达到的微纳米尺度水平,对反应的控制精度也更加有效。

图4 超声波雾化微混合器

5 结论

芳纶纤维以其优异的性能,在国防、航空航天、建筑、交通等领域应用广泛,随着新能源汽车、5G 通信等国家战略性新兴领域的发展,芳纶纤维也将迎来巨大的发展契机。国内外采用的芳纶纤维的聚合生产工艺有低温聚合、乳液聚合、界面聚合等,但由于受工业化、连续化生产的影响,目前普遍采用的工艺多以低温聚合为主。近年来,随着微通道反应器在工业生产中的应用越来越广,微通道反应器也逐渐开始在芳纶生产中得到应用和推广。可以预见未来芳纶纤维的生产将更加趋于环保、节能、安全、高效。