催化裂解法处理有机硅高沸物

2017-08-18蔡冬利

蔡冬利,张 蕾

(唐山三友硅业有限责任公司,河北 唐山 063305)

综合利用

催化裂解法处理有机硅高沸物

蔡冬利,张 蕾

(唐山三友硅业有限责任公司,河北 唐山 063305)

采用催化裂解法处理有机硅高沸物,解决高沸物储存过程中的安全、环保问题。研究了催化剂种类、HCl加入量和精馏高沸物加入量对高沸物转化率的影响。实验结果表明:在以N,N-二丁基-1-丁胺为催化剂、合成高沸物为原料、HCl加入量为13%(w)的条件下,高沸物转化率为83.10%,二甲基二氯硅烷收率为23.78%;合成高沸物中精馏高沸物加入量为9.0%(w)时,高沸物转化率最高,为85.58%。

催化裂解;高沸物;有机硅;N,N-二丁基-1-丁胺;二甲基二氯硅烷

在有机硅单体生产过程中会产生有机硅高沸物(以下简称高沸物),主要包含两部分:第一部分为合成高沸物,是有机硅单体合成过程中产生的沸点高于80 ℃的氯硅烷混合物,约占混合单体组成的4%~6%(w,下同),主要受反应条件、反应器结构影响[1-2];第二部分为精馏高沸物,是有机硅单体精馏过程中分离出的沸点高于70.2 ℃的氯硅烷混合物,约占有机硅单体的0.8%~1.0%。年产2×105t有机硅单体的企业,每年产生有机硅高沸物(9.6~14.0)×103t。高沸物附加值低,本身易水解产生HCl,对人体及生态环境危害很大[3-5],如不能有效处理,不仅影响整个装置的经济效益,长时间存储给企业带来巨大的安全隐患[6-7]。近几年催化裂解高沸物的工艺得到迅速发展,有效解决了高沸物的积压问题,提高了高沸物的利用价值[7]。但关于实际生产中反应控制条件鲜有研究,且主要对合成高沸物进行了处理,精馏高沸物的处理仍为各单体生产企业的难题。

本工作研究了高沸物催化裂解反应的最佳条件,同时尝试将精馏高沸物与合成高沸物同时催化裂解,考察其加入量对高沸物转化率及二甲基二氯硅烷收率的影响,为实现精馏高沸物的处理提供参考。

1 实验部分

1.1 原料和设备

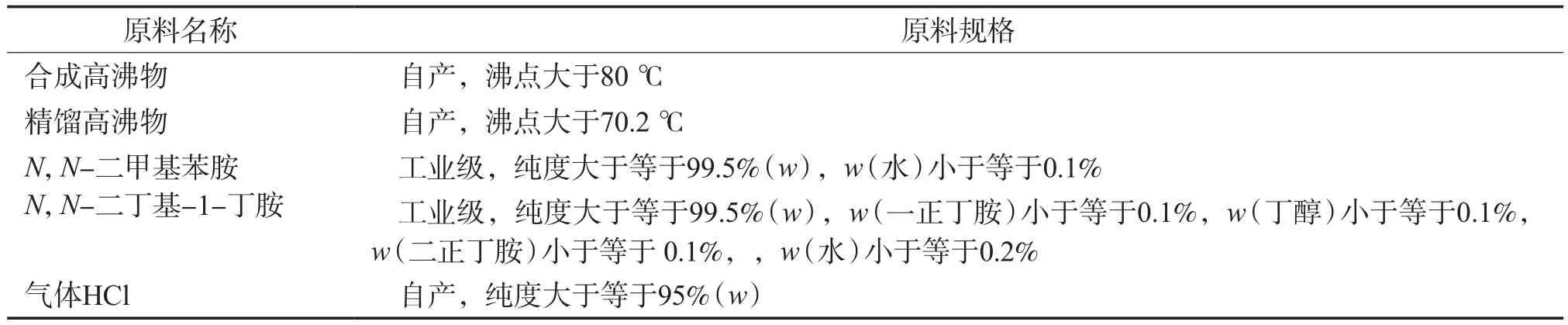

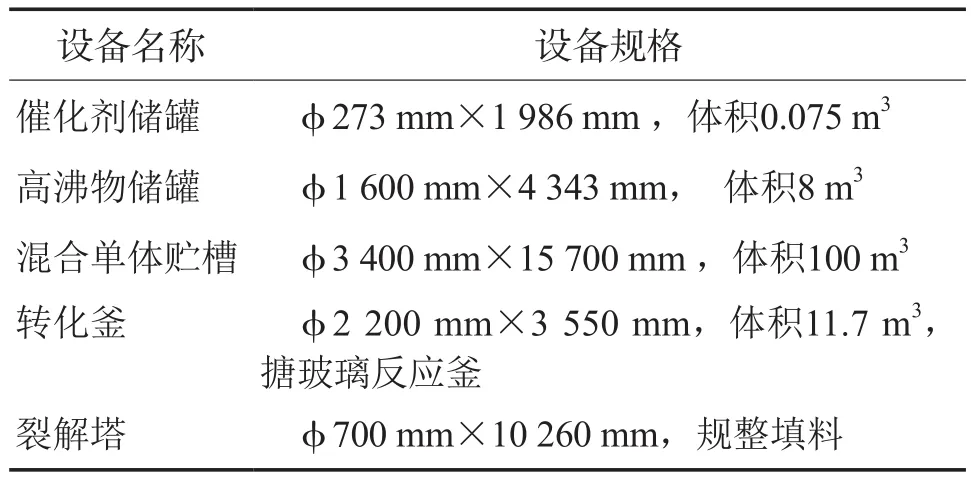

主要原料及规格见表1。主要设备见表2。

表1 主要原料及规格

表2 主要设备

1.2 实验过程

1.2.1 工艺流程

采用连续工艺对高沸物进行催化裂解,HCl按照一定的加入量(w,%)连续加入转化釜,催化剂按照0.6%(w)的加入量间歇加入转化釜。在催化剂、HCl存在下,将高沸物中的Si—Si、Si—C键断裂生成单硅烷,反应温度控制在120~145 ℃。生成的单硅烷与未反应的部分高沸物、HCl进入裂解塔继续进行转化反应,塔顶物料进入冷凝器冷凝,冷凝液进入回流罐,通过回流泵将一部分冷凝液回流到裂解塔顶,其余冷凝液作为产品送至混合单体储罐,冷凝后的不凝气体进入尾气处理工序。由于高沸物不能完全转化,转化釜内根据反应情况间歇排放未反应的釜底物至釜底物中间罐,最后进入残液处理工序。高沸物催化裂解流程见图1。

图1 高沸物催化裂解流程

本流程的优点是反应连续进行、反应条件温和、工艺成熟、催化剂简单、反应条件宽松,能够有效地分离裂解产物[8-9],高沸物转化效率达到70%以上。

1.2.2 实验方法

采用不同种类的催化剂对高沸物催化裂解,优选催化剂;调整HCl、精馏高沸物的加入量,考察其对高沸物转化率以及制备的混合单体中二甲基二氯硅烷收率的影响。

1.3 分析方法

采用岛津公司GC-2010 Plus型气相色谱仪对混合单体进行分析。色谱仪工作条件:柱箱温度50~120 ℃;气化室温度180~200 ℃;检测温度230℃;载气为氢气,纯度为99.9%,流量55 mL/min;气相毛细管色谱柱型号为DB-1701。

对每一分析指标取月平均值,消除单次分析指标偏差对测定结果的影响。

2 结果与讨论

2.1 催化剂种类对高沸物转化率的影响

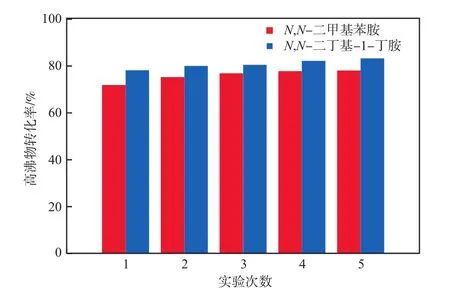

在以合成高沸物为原料、HCl加入量为13%的条件下,催化剂种类对高沸物转化率的影响见图2。

图2 催化剂种类对高沸物转化率的影响

由图2可见,两种催化剂催化裂解的高沸物转化率均达到70%以上,以N,N-二甲基苯胺为催化剂时最高达77.77%,以N,N-二丁基-1-丁胺为催化剂时最高达82.93%。说明两种催化剂对Si—Si键与Si—C键裂解断键的促进能力均较强,但N,N-二丁基-1-丁胺的催化能力要优于N,N-二甲基苯胺。主要原因是N,N-二丁基-1-丁胺中的氮原子上有未成键的孤对电子,能够与HCl配合形成N,N-二丁基-1-丁胺盐酸盐,更好地起到了裂解断键的作用。因此,选择N,N-二丁基-1-丁胺为催化剂。

2.2 催化剂种类对混合单体中二甲基二氯硅烷收率的影响

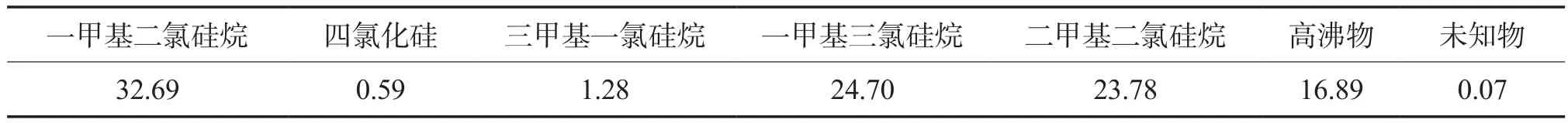

在以合成高沸物为原料、HCl加入量为13%的条件下,考察催化剂种类对二甲基二氯硅烷收率的影响,结果见表3。由表3可见,5次实验中,两种催化剂催化裂解高沸物反应,生成的混合单体中二甲基二氯硅烷的收率差异较小。其中一组混合单体的组分见表4。由表4可见,混合单体中除目标产物二甲基二氯硅烷外,还生成了一甲基二氯硅烷、一甲基三氯硅烷、高沸物以及少量其他的氯硅烷单体和杂质,需要进行后续的精馏分离处理。

表3 催化剂种类对混合单体中二甲基二氯硅烷收率的影响

表4 混合单体的组分 w,%

2.3 HCl加入量对高沸物转化率的影响

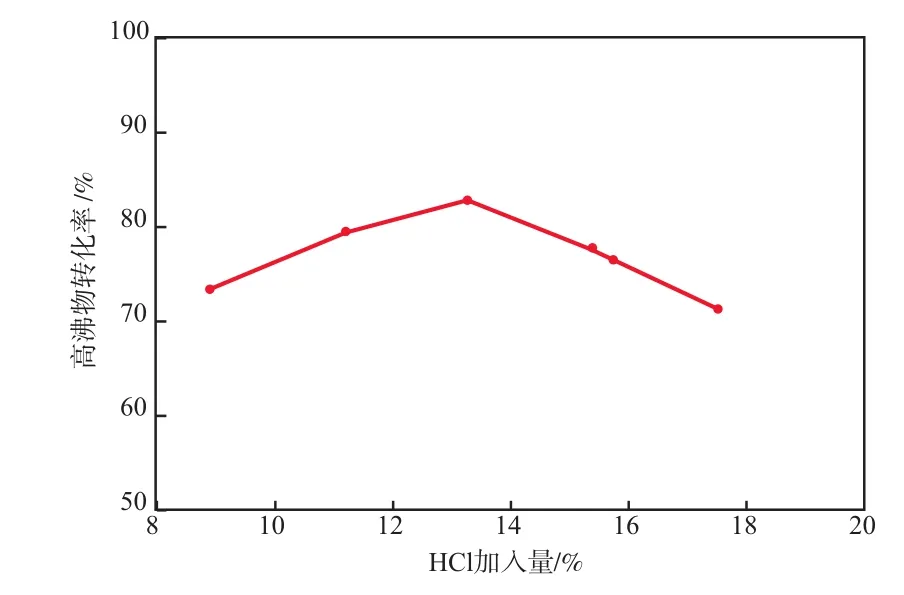

以N,N-二丁基-1-丁胺为催化剂、合成高沸物为原料、HCl为裂解气,考察HCl加入量对高沸物转化率的影响,结果见图3。

图3 HCl加入量对高沸物转化率的影响

由图3可见,随着HCl加入量的增加,高沸物转化率先增加后降低,当HCl加入量为13%时,高沸物转化率最高达到83.10%。这是由于随着HCl加入量的增加裂解效果提高,但HCl气速过量时,HCl与催化剂及高沸物的接触时间缩短,反而不利于高沸物的裂解。此外,HCl加入量过大时,混合单体中夹带的高沸物增多,尾气中的HCl也增多,无形中增加了生产成本和环保压力。因此,适宜的HCl加入量为13%。

2.4 精馏高沸物加入量对高沸物转化率的影响

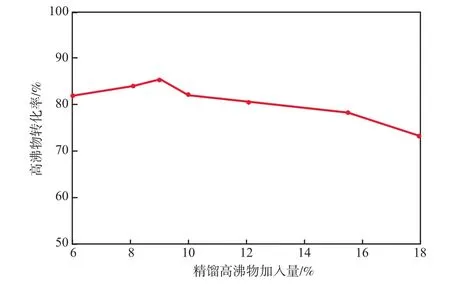

在N,N-二丁基-1-丁胺为催化剂、HCl加入量为13%的条件下,考察精馏高沸物加入量(精馏高沸物与合成高沸物的质量比)对高沸物转化率的影响,结果见图4。

图4 精馏高沸物加入量对高沸物转化率的影响

由图4可见:精馏高沸物加入量从6.0%提高至18.0%的过程中,高沸物转化率先升高后降低;当精馏高沸物加入量为9.0%时,高沸物转化率最高为85.58%。主要原因是精馏高沸中含有的富氯氯硅烷与合成高沸物中富甲基氯硅烷起到一定的平衡作用,促进了高沸物的转化,但精馏高沸物过量时,精馏高沸物中Si—Si键与Si—C键的催化断键能力较差,导致随着精馏高沸物加入量的提高,高沸物转化率下降。但从生产成本以及精馏高沸物废物处理的角度考虑,精馏高沸物催化裂解无疑是具有优势的废物处理方法。

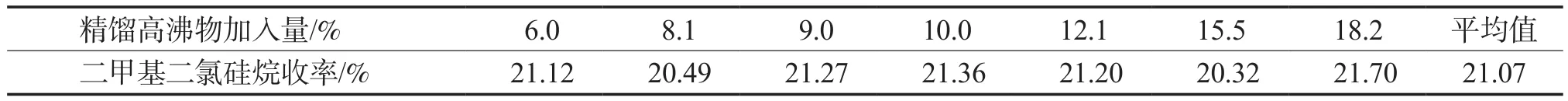

2.5 精馏高沸物加入量对混合单体中二甲基二氯硅烷收率的影响

在以N,N-二丁基-1-丁胺为催化剂、HCl加入量为13%的条件下,考察精馏高沸物加入量对二甲基二氯硅烷收率的影响,结果见表5。

表5 精馏高沸物加入量对混合单体中二甲基二氯硅烷收率的影响

由表5可见,精馏高沸物加入量由6.0%提高至18.2%的过程中,制备的混合单体中的二甲基二氯硅烷收率并未出现明显变化。通过表5与表3数据的平均值对比可见,精馏高沸物的加入未引起二甲基二氯硅烷收率的显著降低,说明精馏高沸物可经过催化裂解进行处理,且不影响二甲基二氯硅烷收率。

3 结论

a)采用催化裂解法处理有机硅高沸物,可变废为宝,解决高沸物存储过程中的安全、环保问题,同时提高整体装置的经济效益。

b)N,N-二丁基-1-丁胺与N,N-二甲基苯胺催化剂促进Si—Si键与Si—C键的裂解断键能力均较强,但N,N-二丁基-1-丁胺要优于N,N-二甲基苯胺。两种催化剂生产的混合单体中二甲基二氯硅烷的收率无明显差异,二甲基二氯硅烷的收率最高为23.78%。

c)HCl作为催化裂解反应的裂解气,可以与催化剂相互作用,促进Si—Si键与Si—C键断键,增加裂解效果。以N,N-二丁基-1-丁胺为催化剂、合成高沸物为原料、HCl加入量为13%时,高沸物转化率最高,达到83.10%。

d)高沸物转化率先升高后降低,当精馏高沸物加入量为9.0%时,高沸物转化率最高,为85.58%。从生产成本以及精馏高沸物废物处理的角度考虑,精馏高沸物的催化裂解处理仍是具有优势的废物处理方法,且不影响混合单体中二甲基二氯硅烷的收率。

[1]谭军,欧阳玉霞,孙萍,等. 三氯化铝催化有机硅单体副产共沸物歧化反应密度泛函理论研究[J]. 化工学报,2015,66(5):1730 - 1737.

[2]韦子木. 高沸物制备有机硅微乳液脱模剂的实验研究[D]. 青岛:青岛科技大学,2013.

[3]王伟文,高扬,段继海,等. 有机硅高沸物水解物作为塑料填料的应用[J]. 高分子材料科学与工程,2012,(7):87 - 90.

[4]王文金,汪民康,颜昌锐,等. 甲基氯硅烷高沸物制备高沸硅油的工艺研究[J]. 有机硅材料,2015,29(6):487 - 490.

[5]牛言文. 有机硅单体共沸物分离工艺设计研究[D]. 大连:大连理工大学,2014.

[6]崔恒律,宗瑟凯,魏巍,等. 类氧化硅气凝胶吸附材料的制备及其吸附性能[J]. 化工环保,2014,34(6):581 - 584.

[7]胡庆超,宋超,国建强等. 甲基氯硅烷生产中副产物高沸物的综合利用研究进展[J]. 有机硅材料,2015,29(6):514 - 518.

[8]李斌. 甲基氯硅烷单体生产中副产物的资源化利用[D]. 北京:北京化工大学,2011.

[9]齐姝婧,石明霞. 有机氯硅烷生产中高沸物的综合利用方法[J]. 化工环保,2002,22(1):28 - 30.

(编辑 叶晶菁)

Treatment of organic silicon high boiling residues by catalytic pyrolysis process

Cai Dongli,Zhang Lei

(Sanyou Silicon Industry Co. Ltd.,Tangshan Hebei 063305,China)

In order to resolve the security and environmental problems of the stored high boiling residues,the organic silicon high boiling residues were treated by catalytic pyrolysis process. The effects of catalysts kind,HCl amount and distillation high boiling residues amount on the conversion rate of high boiling residues were investigated. The experimental results showed that:When synthesis high boiling residues was used as raw material and N,N-dibutyl-lbutylamine as catalyst,and HCl amount was 13%(w),the conversion rate of high boiling residues was 83.10% and the yield of dimethyl dichlorosilane was 23.78%;When the amount of distillation high boiling residues in the synthesis high boiling residues was 9.0%(w),the best conversion rate of high boiling residues was 85.58%.

catalytic pyrolysis;high boiling residue;organic silicon;N,N-dibutyl-l-butylamine;dimethyl dichlorosilane

X783

A

1006-1878(2017)04-0487-04

10.3969/j.issn.1006-1878.2017.04.021

2016 - 10 - 11;

2017 - 03 - 30。

蔡冬利(1983—),男,河北省唐山市人,硕士,工程师,电话 15031542707,电邮 cdldcba@163.com。