3D-DIC 技术在材料力学弯曲梁实验中的拓展应用1)

2021-12-31王斐斐周建华魏虎安仝昊睿卢英杰

王斐斐 周建华 魏虎安 仝昊睿 卢英杰

(中国石油大学(华东) 储运与建筑工程学院,山东青岛 266580)

电测法(全称电阻应变测量方法)是实验力学领域进行应变测量的传统方法,该方法应用广泛,测量准确,亦贯穿于整个力学实验教学环节。纯弯曲梁正应力的电测实验是材料力学的必修基础实验之一,目标是帮助学生学习、掌握并能够熟练使用电测方法进行应变测量。近年来,现代非接触光测力学方法在科学研究和工程测试领域获得了广泛关注[1-2],其中,三维数字图像相关法(three-dimensional digital image correlation method,3D-DIC)是一种基于计算机视觉的光学测量技术,通过建立变形前后数字图像的相关性,对三维位移场进行全面定量测量,再由表面位移的梯度来确定表面应变,具有高分辨率、全场性和非接触式等突出优点,已成为光测实验力学领域最受欢迎的形貌、变形和应变测量方法[3-5]。为了丰富基础力学实验教学内容,提升教学质量,将3D-DIC 方法引入纯弯曲梁电测实验,直观呈现纯弯曲梁表面选定区域内应变场的分布规律及动态演化,帮助学生在掌握传统电测方法的基础上,认识和学习3D-DIC 技术的测试原理与方法,拓宽知识视野,调动学生的积极性和主动性。

1 数字图像相关技术测量原理

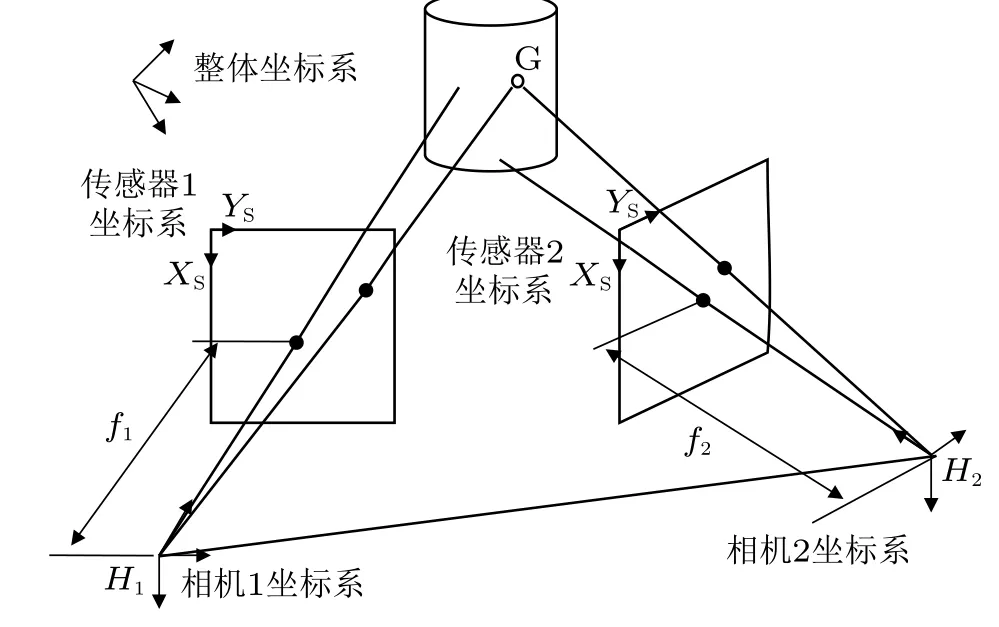

3D-DIC 的基本原理是将双目立体视觉原理与数字图像相关匹配技术进行结合,通过分析被测物体变形前后的三维空间坐标来获得物体表面形貌及变形信息[6-7]。双目立体视觉系统[7]是由从不同位置观察被测物体的两个相机构成的成像系统,所需硬件主要包括:摄像机、光学镜头、计算机、图像采集卡及存储介质等,其原理如图1[8]所示。数字图像相关技术的变形信息由被测物体表面散斑来承载[9-12],被测物体表面的散斑会随着物体变形而发生相应的运动,并由摄像机采集物体变形前后的散斑场图像信息。被测物体变形前的散斑图像为参考图像,变形后的散斑图像为目标图像,采用数字散斑相关性的计算方法来分析散斑场中各像素点的位移矢量,获得被测物体表面位移场,进一步分析可获得其应变场。

图1 双目立体视觉系统示意图

2 纯弯曲梁应力测试原理与实验设计

纯弯曲梁正应力电测实验旨在帮助学生理解电测应力的原理与方法,学习电阻应变片使用、桥路接线及温度补偿等方法,掌握静态电阻应变仪测量应力的方法,提升学生的力学实验技能,巩固材料力学基础理论知识。在原实验目标的基础上,采用3D-DIC 方法进行实验内容和技术的拓展,实现电测法和3D-DIC 方法的同步测量,形成两者的相互对照与检验。拓展实验在本校的纯弯曲梁实验台上进行,实验装置参见图2。

图2 纯弯曲梁实验装置

2.1 纯弯曲梁应力测试基本原理

根据平面假定,应用弹性范围内的应力-应变关系[13],即胡克定律,正应变和正应力沿横截面高度方向分布的数学表达式见(1);根据截面法和平衡条件,纯弯曲时横截面上只有弯矩,应用积分法可得纯弯曲梁实验装置上各测点的弯曲正应力计算式(2)。

式中,P为附梁中央的载荷,则纯弯曲梁上B和C处的载荷各为P/2;a为纯弯曲梁上A与B两点(C与D两点) 之间的距离;y为待测点至中性层的距离;ρ为中性层的曲率半径;E为材料弹性模量;Mz为作用在加载平面内的弯矩;Iz为截面对中性轴的惯性矩,与截面形状和尺寸有关;yi为待测点到中性轴的坐标值;h和b分别为矩形横截面的长和宽。

2.2 纯弯曲梁应力测试实验设计

目前,电测类教学实验一般采用静态电阻应变仪,待载荷施加到一个稳定值后进行测点应变的逐一读取。考虑到3D-DIC 非接触测量系统不能直接与纯弯曲梁实验装置载荷传感器连接,无法直接获取实验过程中施加到梁的载荷值,因而,为了获得3D-DIC 时间序列上应变与载荷的对应关系,进而实现3D-DIC 测试应力与理论应力的对照及相对误差分析,本实验采用动态电阻应变仪采集时间-载荷数据并进行电测法测试。

选定实验台上弯曲梁表面矩形区域,进行表面清洁处理,以白色哑光漆作为底漆,黑色哑光漆在底漆上制备随机分布的黑色散斑;布置3D-DIC 设备,调整光源、相机位置以及相机的焦距,在设备软件系统中形成清晰、明暗适度的散斑图像并进行图像标定。采用动态电阻应变仪测定动态载荷值与给定测点的应变值,采用3D-DIC 非接触测量系统测定梁上散斑矩形区域的应变场,结合2.1 节中列出的纯弯曲梁测点正应力的理论算法,实现理论值、电测值和3D-DIC 测量结果的对照,检验3D-DIC 测量方法的准确性,直观呈现纯弯曲梁弯曲正应力的分布规律。散斑效果与实验布置参见图3。

图3 实验布置图

3 实验结果

3.1 电测法测试结果

本实验纯弯曲梁实验台的加载方式为手轮加载,实验中,载荷的施加、动态电阻应变仪和3D-DIC 非接触测量系统的测量均同时启动并同步进行,以达到测试过程中时间和载荷的一致性。本文选取多次重复实验中的一个加载工况进行分析与探讨,该加载工况下动态电阻应变仪采集的载荷-时间关系如图4 所示。

图4 动态电阻应变仪测得的载荷-时间曲线

经电测法测试与数据提取,纯弯曲梁实验台上1~7 号测点的电测应力与理论应力(算法参见2.1 节) 曲线如图5(a) 所示,两者的相对误差如图5(b) 所示。在图4 的实验加载工况下,1 号测点位于中性层上,其正应力趋近于0;3,5,7 号测点与2,4,6 号测点分别沿中性轴对称分布,测试正应力也符合这一分布规律;采用动态电阻应变仪测得各测点的正应力与理论计算的正应力值均吻合较好,相对误差集中在4% 以内。

图5 采用电测法的测试结果分析

3.2 3D-DIC 非接触测量系统测试结果

实验中,采用3D-DIC 非接触测量系统测得的纯弯曲梁矩形散斑区域的位移场(单位为mm) 和应变场如图6 所示。由于纯弯曲梁实验台加载方式为手轮加载,难以避免加载过程中梁的轻微振动,也就难以避免实验过程中散斑场的振动,因而,位移场和应变场也呈现微小的偏转或波动,但整体上符合沿中性轴对称的规律,与理论分布规律一致。

图6 采用3D-DIC 方法的位移与应变分布

本实验采用手动喷漆的方式制备散斑,由于手动喷漆具有经验性和不可预见性,梁边缘的散斑效果不佳,3D-DIC 设备难以采集到边缘6 和7 号测点的清晰散斑图像,因而,参照梁上1~5 号测点进行应变提取。考虑到散斑制作的随机性和手轮加载方式的振动影响,以选定矩形区域上各测点所在线段的平均应变作为该测点的测量应变,对应的测量应力如图7(a)所示,3D-DIC 测量应力与理论应力的相对误差如图7(b)所示。从图7(a)可以看出,3DDIC 测量应力在理论应力曲线上下微小浮动,这是由人工喷漆散斑分布的随机性以及手轮加载方式引起梁上散斑的轻微振动造成的,但实验中采集的大部分测试数据相对误差在5% 以内,3D-DIC 测试应力与理论应力整体吻合较好,测量精度较高。

图7 采用3D-DIC 方法的测试结果分析

4 总结

在材料力学弯曲梁应力电测实验中引进了3DDIC 测试技术,采用动态电阻应变仪和3D-DIC 非接触测量系统在纯弯曲梁实验台上进行同步测试,从实验内容和实验技术两方面进行了实验拓展。

(1)拓展传统静态电阻应变仪测试方法,采用动态电阻应变仪测试的电测应力与理论应力吻合较好,相对误差在4% 以内。

(2) 经3D-DIC 测试散斑图像的计算分析,直观呈现了纯弯曲梁弯曲选定区域的位移场以及应变场的分布规律;3D-DIC 测试应力与理论结果吻合较好,两者相对误差主要集中在5% 以内,近似服从正态分布。

(3)通过两种测试方法的对比发现,由于人工喷制散斑的随机性、不均匀性以及手轮加载引起的梁上散斑的轻微振动,3D-DIC 测试方法虽具有直观绘制应变场的优势,但电测法对于特定测点的测试结果更为稳定。同时,改进弯曲梁的加载方式,优化散斑质量,可对本实验项目进一步提升和完善。