镍基单晶高温合金微动摩擦磨损特性研究

2021-12-27况伟杰苗情

况伟杰,苗情,2

(1.南京航空航天大学,江苏 南京 210016;2.苏州科技大学,江苏 苏州 215009)

0 引言

镍基单晶高温合金因其出色的高温持久强度、蠕变和热机械疲劳性能以及良好的抗氧化与耐热腐蚀性能,被广泛应用于航空航天和工业生产等领域,成为航空发动机常用的核心部件材料[1-2]。航空发动机镍基单晶高温合金涡轮叶片在其工作时承受很大的交变载荷,与涡轮盘紧密配合的叶片榫齿极易发生微动磨损,诱发微动损伤,进而导致涡轮叶片失效,这已成为航空发动机故障高发的主要原因之一[3-5]。

微动磨损通常存在于微幅振动下的机械配合件之中,它可以直接造成配合件的松动、咬合或噪声增加;并且配合件工作时疲劳裂纹的萌生及扩展与微动磨损有直接关系,大大地减少了配合件的疲劳寿命[6]。目前国内外学者对不同种类的镍基合金开展了微动磨损的研究。徐向阳等[7]研究了在室温与600 ℃下K417镍基高温合金的微动磨损行为,并对微动磨损的主要阶段进行了分析。结果表明,其微动磨损过程主要分为开始、过渡和稳定三个阶段,其中开始阶段主要发生了黏着磨损,而稳定阶段主要为材料脱层。辛龙等[8]研究了核电材料Inconel 690合金在20 ℃~320 ℃温度内的微动磨损行为和演变机制,试验结果表明摩擦系数和磨损量随着温度升高而减小;室温下表面磨损主要由剥层引起,而随着温度升高,微动磨损的主要破坏机制为疲劳裂纹的萌生和扩展。AMANOV A[9]研究了超声纳米晶体表面改性后的Inconel 718合金在室温与高温下(400 ℃和600 ℃)的微动磨损特性,研究结果表明,表面改性后的工件具有更好的抗微动磨损性能,并且在高温下其微动磨损形式主要为氧化磨损和磨粒磨损。

目前关于镍基单晶高温合金的微动磨损特性研究鲜有报导,其微动磨损特性的影响机制也不够明确,严重制约了高性能镍基单晶高温合金叶片榫齿配合型面的获取。因此,本文以第二代镍基单晶高温合金DD6作为试验材料,研究不同试验条件下的DD6微动磨损特性,包括微动摩擦系数、磨损体积、微动磨损特征及形式等。本研究对深入理解航空发动机镍基单晶高温合金叶片榫齿的微动磨损行为具有重要意义。

1 试验材料与过程

1.1 试验材料

本研究的上试样钨钴硬质合金球直径为10 mm,表面粗糙度Ra约0.04 μm,硬度约HV950。下试样为单晶高温合金DD6,其硬度约HV450(表1)[10]。单晶高温合金具有优越的高温抗疲劳和扛蠕变性能,在高温下持久强度良好,其沿[001]方向室温下的主要材料属性见表2[11]。首先将DD6原材棒料使用电火花线切割机加工成6 mm×4 mm×11 mm块体,块体长度方向为DD6的[001]方向。随后使用600目、800目、1 000目等不同粒度的砂纸进行粗抛,最后将待测试面抛光至Ra约为0.04 μm,并将抛光好的样块浸入丙酮中超声清洗。

表1 DD6合金主要质量分数 单位:%

表 2 DD6室温下主要材料性能([001]方向)

1.2 微动摩擦磨损试验条件

本实验采用德国某公司SRV-IV微振动摩擦磨损试验机进行试验,摩擦副接触方式为球/平面接触。试验时下试样固定DD6镍基单晶高温合金块体,上试样钨钴硬质合金球进行直线往复运动,在无润滑条件下采用往复摩擦磨损方式。试验温度为室温25 ℃,振幅为60 μm,频率为50 Hz,循环次数为1×105次,正向载荷分别为50 N、100 N、180 N,试验装置如图1所示。

图1 微动摩擦磨损试验装置图

微动磨损试验完成后,将试样浸入丙酮中并进行超声清洗,待干燥后先使用扫描显微镜(SEM)进行磨痕表面形貌观测及EDS线扫描进行元素分析;随后使用3D共聚焦显微镜观察磨痕二维和三维形貌,获取相关形貌数据,并使用MATLAB处理数据获取磨损体积。

2 试验结果及讨论

2.1 载荷对摩擦系数和磨损体积的影响

摩擦系数是指接触物体表面之间的最大摩擦力和作用在其上正压力的比值:

(1)

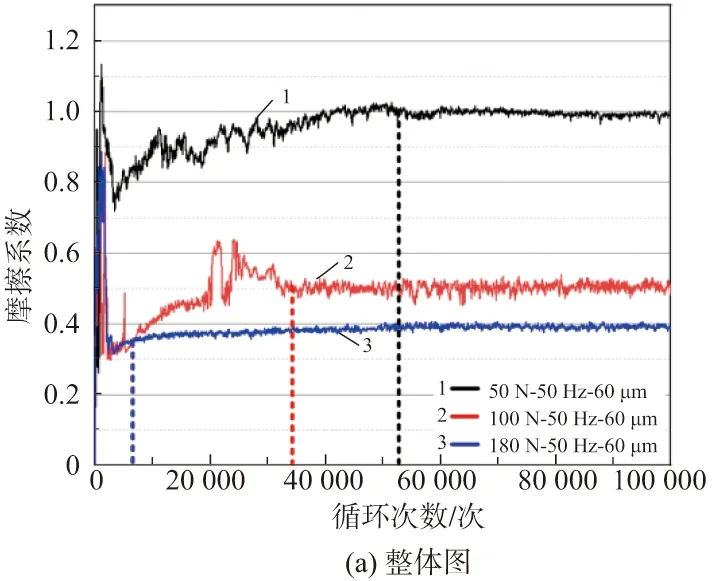

其中:Ff为最大摩擦力;FN为作用在接触表面的正压力。摩擦系数随循环次数的变化曲线能反映整个微动摩擦磨损过程中实际磨损的剧烈程度。图2为不同载荷下摩擦系数μ随循环次数N的变化曲线。为了清晰地显示微动摩擦磨损初期摩擦系数的变化趋势,对循环次数前10 000次的摩擦系数变化进行了放大(图2(b))。从图2中可以看出微动磨损主要分为3个阶段:正向载荷为50 N时,阶段I,微动磨损开始时,循环次数从0次到2 000次,摩擦系数迅速上升达到最大值1.1。当循环次数从2 000次增加到3 500次时,摩擦系数迅速降低至最小值0.7,整个阶段I的时间十分短暂,约在3 500次微动循环以内;阶段II,循环次数从3 500次开始增加,摩擦系数在降低到最小值后进而上升,上升速度随着循环次数增加而降低;阶段III,随着循环次数增加至52 000次时,摩擦系数逐渐趋于稳定为1,此时微动磨损达到稳定状态。

图2 不同载荷下摩擦系数变化曲线

不同载荷下,微动磨损阶段基本相近,但是各自到达相应阶段的循环次数不同。随着载荷的增加,达到阶段III状态时所需要的微动循环次数明显减少。在载荷50 N、100 N和180 N这3种参数下,到达阶段III分别需要约52 000次、34 000次和8 000次。值得注意的是,在稳定阶段时,摩擦系数随着载荷的增加而明显减小。在载荷50 N、100 N和180 N这3种参数下,微动循环稳定阶段的摩擦系数分别约为1.0、0.5和0.4。

磨损体积可以反映微动磨损的类型,可为微动磨损行为的分析提供依据。图3显示了不同载荷下的微动磨损体积,随着载荷的增大,磨损体积逐渐减少。当正向载荷从50 N增大到100 N,磨损体积也从1.12×106μm3大幅度减小到0.08×106μm3,约下降了92%。而当载荷进一步增大至180 N,磨损体积又小幅度增加至0.13×106μm3。这与图2中在微动磨损稳定状态时不同载荷间摩擦系数的变化具有相似的幅值。当正向载荷从50 N增大到100 N时,摩擦系数由1.0显著降低到0.5,随后正向载荷增加到180 N,而摩擦系数轻微下降至0.4。

图3 不同载荷下微动磨损体积

2.2 磨损表面形貌分析

磨损表面形貌可以直观地反映摩擦磨损情况,图4为在不同正向载荷下微动磨损的磨痕表面形貌SEM图片。图4(a)显示了在50 N的正向载荷下的磨痕表面形貌,可以观察到大量磨屑在垂直位移方向磨痕的两侧区域堆积形成的凸起以及在微动磨损的反复切应力的作用下,磨痕边缘区域存在大量磨屑脱落后形成的凹坑。脱落后的磨屑一部分在磨痕边缘处被挤压引起塑性变形而形成平整挤压层;另一部分脱离表面的颗粒状磨屑因往复作用被合金球带入磨痕中心区域,被继续研磨产生二次微动磨损,最终在磨痕中心区域形成致密磨屑区。此时磨痕中心区域伴随着轻微的黏着特征。图4(b)为在180 N的正向载荷下的磨痕表面形貌图,可以清楚地看到磨痕中心区域覆盖着一层平坦和均匀分布的挤压层。这是由于大幅度增大正向载荷后,微动磨损在初试阶段变得更为剧烈,磨痕中心区域(图4(a))的磨屑层被反复挤压变形所致,而在挤压层下则为DD6合金的基体材料即基体层。

从图4(b)中还可发现挤压层剥离脱层及基体层产生微动疲劳裂纹等现象。这说明当正向载荷增大后,DD6合金表面的微动磨损形式逐渐由磨粒磨损和轻微的黏着磨损进一步转化为疲劳磨损。这是由于在增大载荷后,样品表面在经历了微动磨损初试磨合阶段后,会产生更为平整及均匀的挤压层,平整的磨痕表面会导致微动摩擦系数减小,摩擦力降低。这与图2中随着正向载荷的增大,摩擦系数随之大幅减小的结果相互印证。

图4 不同载荷下微动磨损表面SEM图

图5给出了在不同载荷下微动磨损表面的三维形貌以及二维轮廓。图5(a)为在50 N的载荷下的微动磨损表面形貌,可以看出磨屑会在磨痕边缘区域堆积形成凸起,凸起的高度大约在1~4 μm,而由于合金球的挤压以及磨屑的堆积作用,在由里到外的磨痕区域出现梯度分布的塑性变形。由于剧烈的微动磨损作用,并且作用的正向载荷较小,未能形成挤压层,使得大量的磨屑被排出磨痕区域,形成深度很大且非常粗糙的凹坑。从图5(a)的磨痕二维轮廓图中可以看出凹坑的深度大约在16 μm,并且在磨痕边缘看到高度约为4 μm的凸起。这也解释了在50 N载荷下的微动磨损摩擦系数远远高于其他正向载荷的现象。从图5(a)中的EDS线扫描元素分析图可以看出,在磨痕的中心氧元素的含量急剧上升,而镍元素的含量大幅度下降。这说明磨痕中心区域发生了严重的氧化磨损,而大量减少的镍元素也证实了基体材料镍基单晶高温合金DD6在微动磨损试验中成为磨屑而被排出磨痕区域。

图5(b)为在180 N的正向载荷下的微动磨损表面的三维形貌以及二维轮廓。由于此时的正向载荷较大,使得磨屑在排除磨损区域之前就被挤压形成了平坦、均匀分布的挤压层。这解释了在180 N正向载荷下的微动摩擦系数最小的现象。然而由于在图4(b)中观察到的剥离脱层以及疲劳裂纹导致了挤压层发生了大块的脱落,裸露出了DD6合金基体。这种挤压层的脱落是由疲劳磨损引起的,而图3中在180 N载荷下的磨损体积为0.13×106μm3,略大于100 N时的磨损体积正是由于这种疲劳磨损导致的大块脱落的挤压层导致的。从图5(b)的二维轮廓可以看到,脱落坑的深度约为2 μm,而在此参数下磨痕边缘区域同样会因磨屑的堆积以及挤压作用形成高度约为0.5 μm的凸起。从图5(b)中的EDS线扫描元素分析图可以看出,在磨痕的边缘区域,氧元素的含量大幅度上升,即在磨痕边缘区域发生了氧化磨损。这是由于钨钴硬质合金球与镍基高温合金DD6在磨损中心区域因载荷上升而紧密接触,导致磨损中心区域与空气隔离,而在磨损边缘区域与空气充分接触,易发生氧化磨损。在凹坑区域可以看到氧元素的轻微上升和镍元素的轻微下降,这说明致密挤压层脱落后形成空隙在微动磨损的后阶段也发生了氧化磨损。

图5 载荷对微动磨损表面光学形貌的影响

综上所述,在试验温度为室温25 ℃、振幅为60 μm、频率为50 Hz、循环次数为1×105次、正向载荷为50 N的条件下,镍基单晶合金表面主要发生了严重的氧化磨损和磨粒磨损,并且大量的磨屑被挤出磨损区域,导致磨损区域深度不断增大,深度最终达到约16 μm,这时的微动磨损是极为剧烈的。而当其他条件相同,正向载荷增大至180 N时,摩擦系数及磨损体积大幅度减小。这是因为在合金球的挤压作用下,在镍基单晶合金的表面形成了一层致密的挤压层,起到减缓磨损的作用。而微动磨损形式主要为发生在磨损中心区域的疲劳磨损,造成部分挤压层的脱落以及引起疲劳裂纹;其次为发生在磨痕边缘区域的氧化磨损,主要是因为边缘区域与空气接触引起的。

3 结语

1)随着正向载荷的增大,镍基单晶高温合金表面微动摩擦系数逐渐降低,载荷由50 N增大至100 N时,摩擦系数由1.0大幅度降低至0.5。这是由于正向载荷增大时,会在磨损表面形成一层挤压层,限制磨屑排除的同时减小摩擦力。

2)随着正向载荷的增大,即载荷由50 N增大至100 N时,镍基单晶高温合金表面微动磨损体积逐渐降低(磨损体积1.12×106μm3大幅度减小到0.08×106μm3)。这是由于正向载荷增大从磨损区域排出的磨屑大量减少而在表面形成挤压层。

3)在微动磨痕边缘区域均会形成塑性变形及挤压引起的凸起特征;微动磨损形式主要由磨粒磨损、黏着磨损以及严重的氧化磨损逐渐转化为疲劳磨损,磨损中心区域出现部分的脱落、剥层以及疲劳裂纹等现象。