丁醛加氢催化剂活性探究

2021-12-04赵媛媛王丽敏朱彤庞天福

赵媛媛,王丽敏,朱彤,庞天福

(天津渤化永利化工股份有限公司,天津 300400)

1 催化剂制备

采用连续沉淀法制备丁醛加氢催化剂,在70℃下,将一定量的硝酸锌和硝酸铝配制成混合溶液与一定浓度的碳酸钠同时滴加形成锌铝沉淀,不移出沉淀,继续滴加硝酸铜和硝酸锌的混合溶液与碳酸钠溶液形成铜锌沉淀,在滴定过程中保持pH 在7~8 之间,将形成的铜锌铝沉淀进行过滤,洗涤,干燥,形成丁醛加氢催化剂前驱体,得到的前驱体在450℃下焙烧5h,焙烧后添加石墨成型。

2 多功能加氢实验装置

本装置主要是用于固定床加氢和液相催化剂的评价,适用于滴流床和液相加氢两种工艺流程。装置主要分为三部分:进料系统,反应系统,产品分离系统。实验丁醛加氢制丁醇采用的是气相加氢工艺,原料丁醛通过预热炉加热气化,氢气和气化后丁醛进入反应器中反应,通过气液分离罐进行分离,气体作为尾气排放,液体进入产品罐,进行收集检测。

3 催化剂性能检测

为了更好解释催化剂的活性,对催化剂进行了晶体结构,酸性以及比表面积,孔容孔径分析。利用RigakuD/Max-2500 型X 射线衍射仪对丁醛加氢进行X 射线衍射分析(XRD),Auto ChemⅡ2920 型全自动程序升温化学吸附仪进行NH3-TPD 检测,高性能多站全自动比表面积与孔隙分析仪ASAP2420 分析仪对催化剂的比表面积,孔容孔径进行检测。

工业催化剂的物化指标中,催化剂的抗磨性和颗粒抗压碎性能是衡量催化剂产品质量的重要指标,采用抗磨仪和智能颗粒强度试验机对催化剂的两种性能进行检测。

4 结果分析

4.1 丁醛加氢催化剂检测数据分析

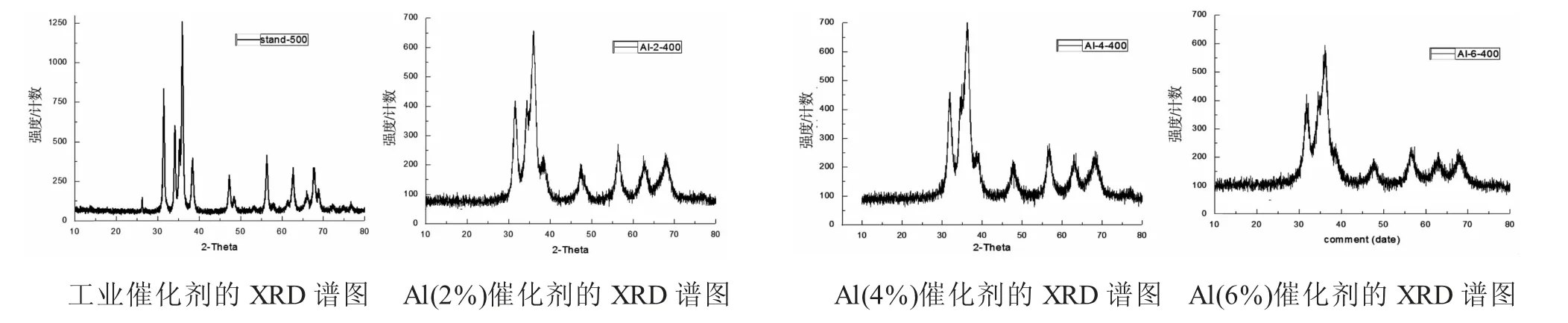

4.1.1 不同铝含量丁醛加氢催化剂的XRD 数据(见图1)

图1 催化剂的XRD 谱图

XRD 主要体现催化剂的物相和晶体结构,通过对工业催化剂和不同铝含量的自制催化剂进行晶型结构分析可以看出,自制催化剂出现峰的位置与工业催化剂一致,说明自制催化剂的晶型与工业催化剂的晶型一致,通过标准卡的对比,主要存在CuO 和ZnO 两种主要组分。通过对特征峰峰面积的计算,随着铝含量的增加,晶体的结晶度在4%达到最高。

4.1.2 不同铝含量,pH 值和转速的NH3-TPD 谱图(见图2)

图2 催化剂的NH3-TPD 谱图

NH3-TPD 是表征固体催化剂表面酸性的有效手段之一[1,2],固体酸的酸性部位就是催化活性中心[3],当NH3接触催化剂表面时,发生物理吸附和化学吸附,随着温度升高,出现脱附峰。根据脱附峰的位置,将酸的强度分为三种:弱酸(120~250℃),中强酸(250~350℃),强酸(>350℃)。在醛加氢催化剂中,中强酸的存在有利于催化剂的加氢,通过对数据分析得出:铝含量在2%和4%时以中强酸为主,酸量随着铝含量增加而增加,在6%时出现了强酸,所以4%更有利于加氢;pH 值在7.5 时,主要以中强酸为主,在pH 值为6 和9时,分别出现了多种强酸,所以在沉淀过程中应始终保持溶液的pH 值在7~8 之间;从不同转速的NH3-PTD 数据可以看出:随着转速的变化,酸的种类没有发生改变,当转速增大时,中强酸的酸量增大,所以转速越大越有利于反应。

4.1.3 不同铝含量,pH 值和转速的BET 测试结果(见表1~3)

表1 不同铝含量的BET 数据

在工业生产中,要求催化剂的比表面积≥80m2/g,孔容≥0.16mL/g,通过不同合成条件下的丁醛加氢催化剂数据,我们可以得出,催化剂的比表面积小于工业要求,孔容能够满足要求,因此在催化剂的合成过程中需要继续优化合成条件。

表2 不同转速(r)的BET 数据

表3 不同pH 值的BET 数据

通过表1~3 的数据检测,我们根据最优条件合成了一批铝含量4%的丁醛加氢催化剂,进行进一步的物化检测和活性评价。

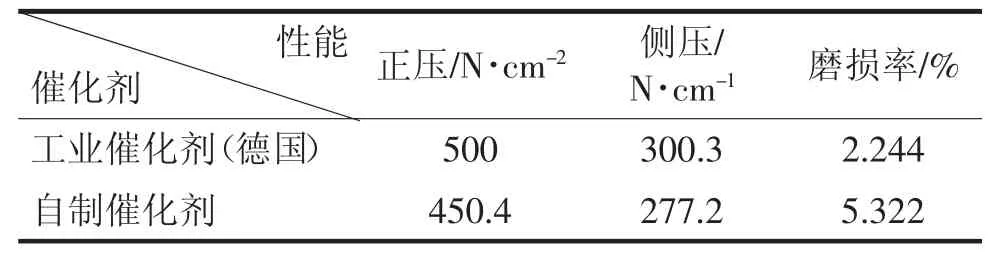

4.1.4 催化剂的抗磨性和抗压性检测,其检测结果(见表4)

表4 催化剂物化数据表

工业生产中,醛加氢催化剂的侧压强度≥220N/cm,自制催化剂的侧压强度已达到了工业标准,但是通过数据分析,自制催化剂的正压强度,侧压强度以及磨损率与进口催化剂的性能指标有一定的差距,主要原因是由于自制催化剂来自于手工压制,磨具和受力均匀性存在差异造成的。

4.2 丁醛加氢催化剂活性数据分析

丁醛加氢催化剂进行加氢活性评价,过程主要包括:催化剂的装填,干燥,还原,进料反应以及检测,反应器的恒温段容量是200mL,催化剂装填量在30mL 以上。通过装填工业催化剂,对体积空速,氢油比和反应温度进行考察,确定了装置稳定运行的条件见表5 和表6。

表5 不同温度和氢油比丁醇含量/%

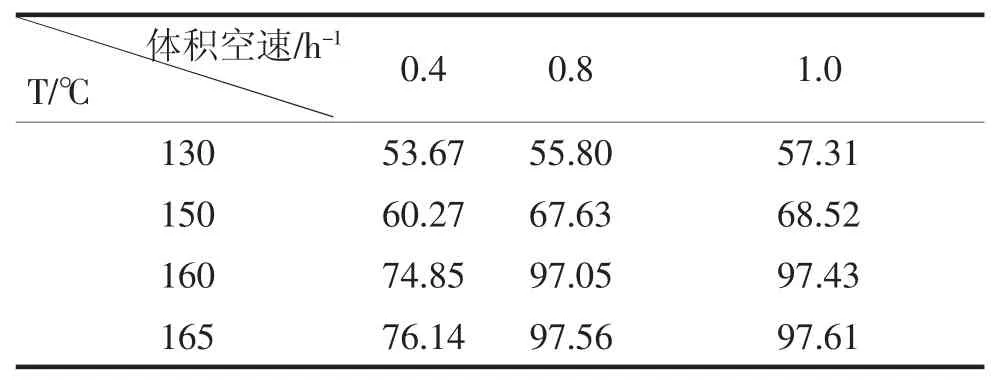

表6 不同温度和体积空速丁醇含量/%

通过表5 和表6 的数据我们可以得出:随着温度在130~165℃之间,丁醛的转化率增大,160℃以上,丁醛转化率增大速率减小;氢油比在600~3000,随着氢油比的增大,丁醛的转化率增大,氢油比在2400 以后转化率增加缓慢;体积空速在0.4h-1~1.0h-1,随着体积空速的增大,丁醛转化率增大,丁醛的转化率在0.8h-1后增加缓慢。由于工业催化剂起始反应温度要求不得超过170℃,考虑能量消耗最低原则,最终确定反应温度为160℃,体积空速为0.8h-1,氢油比为2400,此条件下丁醛的转化率达到了97%以上。

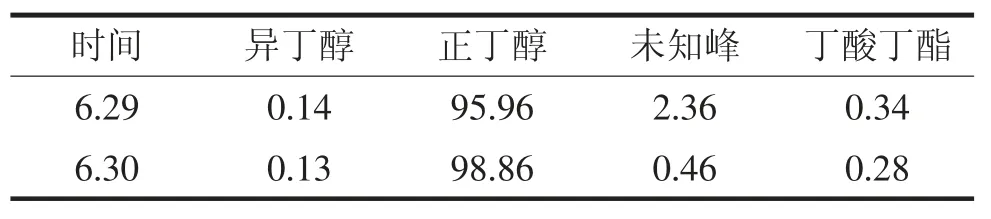

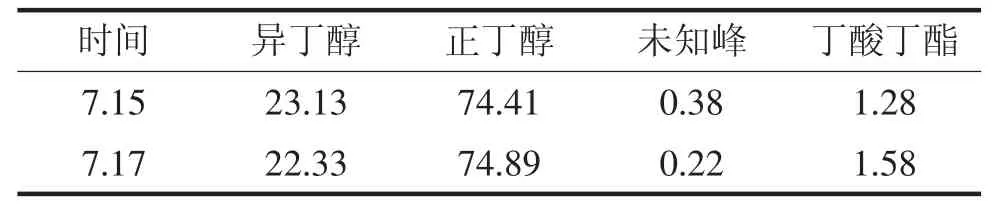

装填自制丁醛加氢催化剂,由确定的温度、体积空速和氢油比对工业催化剂和自制催化剂进行丁醛转化率的测试见表7~表9。

通过表7~表9 的数据我们可以得出:原料为正丁醛时,转化率达到了98%,与工业催化剂转化率相当,将催化剂稳定运行了100h,转化率变化不大,重组分略有提高,将原料由正丁醛更换为混合丁醛后,混合的丁醛的转化率也能达到98%,持续运行后转化率变化不大。

表7 工业催化剂正丁醛转化率/%

表8 自制催化剂正丁醛转化率/%

表9 自制催化剂混合丁醛的转化率/%

5 结论

利用多功能加氢实验装置对不同条件下,丁醛转化率的考察,对工业生产具有指导作用:丁醛加氢催化剂引发反应的温度需控制在160℃左右,温度太低,反应不能充分进行,温度过高,容易引起催化剂积炭缩短催化剂的使用寿命,同时造成原料的聚合重组分量增加;根据反应器装填催化剂的量,应控制体积空速在0.8h-1~1.0h-1,进而确定丁醛的进料量,进料量过大导致原料反应不完全,进料量减小导致原料在反应器内停留时间增加,丁醛发生缩合使得重组分增加;根据氢油比2400∶1,将H2分压控制在一定范围内,使得原料能够充分反应,进气量减小使得原料发生聚合,产生重组分,H2量过大使得反应不充分转化率低。