中油型加氢裂化催化剂工艺条件的影响

2020-11-13延萌萌付志金

延萌萌,付志金

(东营科技职业学院,山东 东营 257335)

在石油加工工艺过程中,各种目的产品收率、分布、质量以及装置的加工能力、工程消耗、操作成本和催化剂活性、寿命都直接与反应参数(条件)有关。在较优操作条件下,不仅可以得到高质量、高收率的产品,还能降低能耗,延长催化剂使用寿命,使得经济效益最大化。因此,在获得较优催化剂的同时,探究合适的操作条件具有重要意义。影响加氢裂化工艺过程的操作参数主要有:反应温度、空速、反应压力和氢油体积比等。在其他反应参数不变的情况下,反应温度的升高意味着反应速率提高即转化率提高,从而直接影响产品分布,使产品分布向低分子轻组分方向偏移。选择合适的反应温度,不仅能够使目的产品最大化,还能降低生产成本,提高催化剂利用率。空速决定反应物流在催化剂床层的停留时间,而且还是一个重要的经济指标,决定装置的加工能力。氢油体积比增加会使反应器内氢分压增加,有效抑制结焦前驱物的缩合反应,抑制焦炭生成减缓催化剂失活延长装置运行周期。而高的氢油体积比则会加快反应器内气流的速率,缩短反应物流在催化剂床层的停留时间,从而对反应产生不利影响,另外还会增加装置的操作费用。因此,选择合适的氢油体积比至关重要[1-8]。

本文以山东利华益集团减二线蜡油为原料,选取特定的催化剂在恒定压力15 MPa下对反应温度、空速和氢油体积比进行考察,结合转化率、产品分布、中间馏分油选择性及脱硫脱氮效果选取较好的加氢裂化反应参数。

1 实验部分

1.1 催化剂制备

1.1.1 载体及催化剂制备[9-11]

将所需原料按一定比例先干混均匀,再边搅拌边喷入质量分数3%的HNO3溶液,直到混合物料可捏成团或用手指捏成片时有水印出现。将混合好的物料倒入挤条机挤条,使挤出的条外表光滑且有一定的长度和强度。先将挤好的条晾干,再放入烘箱于120 ℃烘干5 h,最后放入马弗炉于500 ℃焙烧5 h,即得催化剂载体。

将制备好的载体剪成(2~3) mm长的圆柱体,测定载体的饱和吸水率。将载体放入烘箱于120 ℃干燥2 h,然后从中称取一定质量(m1)的载体浸泡在去离子水中2 h,浸泡完成后将多余的去离子水倒出,并用滤纸拭去载体表面多余的水分,称量浸泡后载体的质量(m2),计算载体吸水率。载体吸水率为:

(1-1)

按所需比例配置一定浓度的硝酸镍与偏钨酸铵混合液,利用等体积浸渍法(浸渍液体积等于载体质量乘以吸水率)浸泡载体48 h,然后室温晾干,于120 ℃干燥5 h,500 ℃焙烧5 h,即得新鲜催化剂。

1.1.2 催化剂组成

本实验考察的催化剂以NNY和Hβ分子筛为酸性组分,负载质量分数30%的金属组分(MNi∶MNi+W=0.4),并用磷进行改性。催化剂C-NNY/Hβ组成:ω(γ-Al2O3)=42%,ω(NNY)=18.67%,ω(Hβ)=9.33%,ω(P催化剂)=1.5%。

1.2 工艺条件

1.2.1 实验装置

实验在北京拓川石化公司高压加氢反应装置上进行。装置主要由计量泵、预热炉、反应器和分离器等组成。其中,反应器容积100 mL,共分为四段:由下到上,第一段为预热段,第二、三段为恒温段,第四段为保温段,每段都有独立的加热炉丝。压力利用前置压力调节器和背压阀控制。氢气流量利用气体流量计控制速率并计量体积,加氢产物经热高压分离器、高压分离罐(冷高分)进行气液分离。固定床高压加氢装置流程如图1所示。

图1 固定床高压加氢装置流程Figure 1 Flow chart of laboratory high-pressure hydrogenation device

1.2.2 催化剂预硫化

预硫化原料为质量分数3%CS2的催化柴油。温度300 ℃,压力15 MPa,空速1.0 h-1,氢油体积比1 000∶1,时间24 h。

1.2.3 工艺条件选取

本实验考察温度、空速和氢油体积比等对加氢裂化效果的影响,通过对产品油收率及性质的分析确定最佳反应条件。

1.3 油品检测

1.3.1 油品中硫、氮含量测定

油品中硫、氮含量的测定使用江苏科苑电子仪器有限公司KY-3000SN硫氮分析仪。使用热解法,油品经高温热解后由载气送入检测器,然后通过紫外荧光法测定其中硫含量,通过化学发光法测定其中的氮含量。

1.3.2 油品馏程测定

采用气相色谱模拟蒸馏法测定油品馏程,使用Varian公司的CP-3800GC型气相色谱仪,油品各组分按照沸点由低到高从色谱柱中依次流出,而油品各组分在色谱柱中的保留时间与沸点呈线性关系,通过相关计算得出油品的馏程分布。

2 结果与讨论

2.1 反应温度

在反应压力15 MPa、空速0.7 h-1、氢油体积比1 500∶1条件下,考察反应温度360 ℃、370 ℃、380 ℃和390 ℃对转化率、产品分布、中油选择性、脱硫和脱氮效果的影响。

2.1.1 反应温度对转化率的影响

反应温度对>350 ℃馏分油转化率的影响如图2所示。

图2 反应温度对>350 ℃馏分油转化率的影响Figure 2 Influence of reaction temperature on conversion of distillate oil >350 ℃

由图2可以看出,当反应温度<380 ℃时,随着反应温度升高,转化率直线上升,两者之间具有良好的线性关系;当温度为380 ℃时,转化率达84.6%;当温度>380 ℃时,随着反应温度升高,转化率上升趋势相对放缓。表明反应温度对转化率的影响十分灵敏。

2.1.2 反应温度对产品分布的影响

反应温度对产品分布的影响如图3所示。

图3 反应温度对产品分布的影响Figure 3 Influence of reaction temperature on product distribution

由图3可以看出,随着反应温度升高,<65 ℃馏分产率呈缓慢上升趋势,(65~180) ℃馏分产率呈快速上升趋势,(180~260) ℃馏分产率呈上升趋势,(260~350) ℃馏分产率呈平稳下降趋势。这是因为随着反应温度升高,转化率提高,烃类分子的二次裂解反应加剧,产品分布向轻组分偏移。

2.1.3 反应温度对中油选择性的影响

将(130~370) ℃馏分视为中间馏分油,反应温度对中油选择性的影响如图4所示。 由图4可以看出,随着反应温度升高,中油选择性降低,当反应温度为380 ℃时,中油选择性为91.3%。当反应温度高于380 ℃,中油选择性随着反应温度升高急剧降低,表明反应温度高于一定值,反应温度对选择性的影响十分灵敏。

图4 反应温度对中油选择性的影响Figure 4 Influence of reaction temperature on selectivity of medium oil

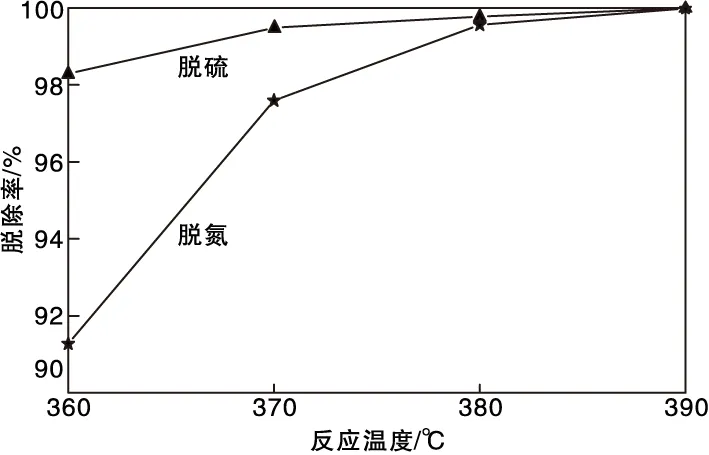

2.1.4 反应温度对加氢脱硫、加氢脱氮的影响

不同反应温度加氢裂化生成油的硫、氮含量如表1所示,不同反应温度对硫、氮脱除率的影响如图5所示。

表1 不同反应温度加氢裂化生成油的硫、氮含量Table 1 Sulfur and nitrogen contents in product oil at different temperature

图5 不同反应温度对硫、氮脱除率的影响Figure 5 Influence of reaction temperature on sulfur and nitrogen removal efficiency

由表1与图5可以看出,随着反应温度升高,催化剂硫、氮脱除率均有提高。当反应温度低于380 ℃时,硫、氮脱除率随着反应温度的变化较明显;当温度高于380 ℃时,反应温度对催化剂的硫、氮脱除率影响较小。另外,实验测得生成油中硫、氮含量偏高,因为随着反应温度升高,生成油中含有越来越多的轻组分,在称量及测定样品过程中由于轻组分挥发,造成单位质量的硫、氮含量偏高。

综合考虑反应温度对加氢裂化过程的影响,在压力15 MPa、空速0.7 h-1、氢油体积比1 500∶1条件下,最佳反应温度为380 ℃。

2.2 空 速

在反应压力15 MPa、反应温度380 ℃、氢油体积比1 500∶1条件下,考察空速0.5 h-1、0.7 h-1、1.0 h-1和1.3 h-1对转化率、产品分布、中油选择性、脱硫和脱氮效果的影响。

2.2.1 空速对转化率的影响

空速对>350 ℃馏分油转化率的影响见图6。

图6 空速对>350 ℃馏分油转化率的影响Figure 6 Influence of LHSV on conversion of distillate oil >350 ℃

由图6可以看出,随着空速增大,转化率直线下降,两者之间具有很好的线性相关性。随着空速增大,进料物流与催化剂床层的接触时间缩短,相对难发生反应的大分子物质来不及反应便离开催化剂床层,从而降低了馏分油转化率。

对加氢裂化反应而言,空速和温度在一定范围内是可以互补调节,如果需要提高空速同时又要保持一定的转化率,则可以通过提高温度来实现。但在实际工业生产中,对于固定的催化剂和加工原料,温度与空速变动的互补范围很小。

2.2.2 空速对产品分布的影响

空速对生成油产品分布的影响如图7所示。

图7 空速对生成油产品分布的影响Figure 7 Influence of LHSV on product distribution

由图7可以看出,随着空速增大,<65 ℃馏分、(65~180) ℃馏分和(180~260) ℃馏分均呈下降趋势,其中,(65~180) ℃馏分随空速的变化最为灵敏;随着空速增大,(260~350) ℃馏分呈上升趋势。这是因为反应物流与催化剂床层接触的时间随着空速的增大而降低,二次裂化反应随之减少。

2.2.3 空速对中油选择性的影响

空速对中油选择性的影响如图8所示。

图8 空速对中油选择性的影响Figure 8 Influence of LHSV on selectivity of medium oil

由图8可以看出,中油选择性总体随空速的增大而增大,当空速小于0.7 h-1时,随着空速增大,选择性增加幅度较大,当空速大于0.7 h-1时,选择性随空速的变化趋势变缓。这可能是因为当空速较小时,反应物流与催化剂床层接触时间过长,使得二次裂化反应加重,产品向低分子轻组分偏移,从而使得中油选择性较低;随着空速增大,二次裂化反应降低,中油选择性升高;当空速增加到一定程度,二次裂化反应对选择性影响较小,此时主要受原料油性质和催化剂性能的影响,所以增加趋势更加缓慢。

2.2.4 空速对加氢脱硫、加氢脱氮的影响

不同空速加氢裂化生成油的硫、氮含量如表2所示,不同空速对硫、氮脱除率的影响如图9所示。

表2 不同空速加氢裂化生成油的硫、氮含量Table 2 Sulfur and nitrogen contents in product oil at different LHSV

由表2和图9可以看出,加氢裂化生成油中的硫、氮含量均随空速的增大而不同程度增加,脱硫率和脱氮率随空速的增大而降低,且降低幅度由小变大。这是因为反应物与催化剂接触的时间随空速的增大而缩短,反应不够彻底,而当空速降低到一定程度时,脱硫、脱氮效果变为主要受反应物性质和催化剂性能的影响,所以受空速的影响不明显。

图9 不同空速对硫、氮脱除率的影响Figure 9 Influence of LHSV on sulfur and nitrogen removal efficiency

综合考虑空速对加氢裂化的影响,在反应压力15 MPa、反应温度380 ℃、氢油体积比1 500∶1条件下,最佳空速为0.7 h-1。

2.3 氢油体积比

在反应压力15 MPa、反应温度380 ℃、空速0.7 h-1条件下,考察氢油体积比800∶1、1 000∶1、1 200∶1、1 500∶1和1 800∶1对转化率、产品分布、中油选择性、脱硫和脱氮效果的影响。

2.3.1 氢油体积比对转化率的影响

氢油体积比对>350 ℃馏分油转化率的影响如图10所示。

图10 氢油体积比对>350 ℃馏分油转化率的影响Figure 10 Influence of volume ratio of hydrogen to oil on conversion of distillate oil >350 ℃

由图10可以看出,当氢油体积比小于1 500∶1时,转化率随氢油体积比的增加先明显增大,后增大速率放缓处于平稳;当氢油体积比大于1 500∶1时,转化率随氢油体积比增加呈微小降低趋势。前者可能是因为随氢油体积比的增加氢分压增加,参与反应的氢气分子数增加,反应速率加快,反应深度提高;当氢气分子数足够多时,随氢油体积比增加,转化率受影响程度减小。后者是因为过高的氢油体积比,缩短了反应物流与催化剂床层的接触时间,使得转化深度降低。

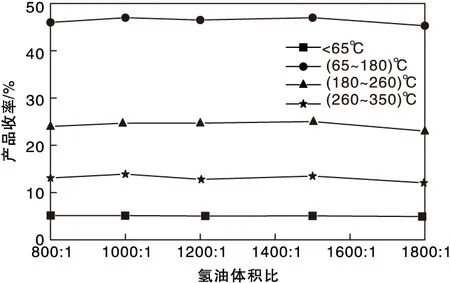

2.3.2 氢油体积比对产品分布的影响

氢油体积比对产品分布的影响如图11所示。

图11 氢油体积比对产品分布的影响Figure 11 Influence of volume ratio of hydrogen to oil on product distribution

由图11可以看出,氢油体积比的变化对产品的分布几乎没有影响。这可能是因为对于分子筛型加氢裂化催化剂,在其酸性位上发生的烃类裂解反应遵循正碳离子和β-键断裂的反应机理基本上不受氢分压的影响。当氢油体积比高于1 500∶1时,随氢油体积比增大,(65~180) ℃、(180~260) ℃、(260~350) ℃馏分产率有微小的降低趋势,这可能是因为过高的氢油体积比使反应物料在催化剂床层的停留时间缩短,从而使转化深度降低所致。

由氢油体积比对产品分布的影响情况可以确定,氢油体积比也基本不影响中间馏分油的选择性。

2.3.3 氢油体积比对加氢脱硫、加氢脱氮的影响

不同氢油体积比加氢裂化生成油的硫、氮含量如表3所示,不同氢油体积比对硫、氮脱除率的影响如图12所示。由表3和图12可以看出,随着氢油体积比增加,硫、氮脱除率均有所提高,其中脱氮率提高幅度大于脱硫率,两者都是在氢油体积比<1 500∶1时,随着氢油体积比的增加较明显提高,当氢油体积比大于1 500∶1时,随着氢油体积比的增加提高幅度较小。氢油体积比对加氢脱氮效果的影响大于加氢脱硫,可能是因为前者需要先进行加氢饱和后再进行C—N键氢解,而提高氢油体积比在一定程度上可显著提高芳烃的加氢饱和反应速率。总之,增加氢油体积比在一定程度上有利于加氢反应的进行,能加快反应速率,提高转化深度,从而提高硫、氮的脱除率。

表3 不同氢油体积比加氢裂化生成油的硫、氮含量Table 3 Sulfur and nitrogen contents in product oil at different volume ratio of hydrogen to oil

图12 氢油体积比对硫、氮脱除率的影响Figure 12 Influence of volume ratio of hydrogen to oil on sulfur and nitrogen removal efficiency

综合考虑,在反应压力15 MPa、反应温度380 ℃和空速0.7 h-1条件下,最佳氢油体积比为1 500∶1。

3 结 论

(1) 馏分油转化率随着反应温度的升高显著增大,当反应温度大于380 ℃时增大幅度略有减小;加氢裂化产品的分布随着反应温度的升高向轻组分偏移,中油选择性随之降低;催化剂的硫、氮脱除率均随着反应温度的升高而增大,当温度大于380 ℃时基本不变。

(2) 馏分油转化率随着空速的增大直线下降,两者之间具有较好的线性相关性;随着空速增大,小于260 ℃馏分的产率不同程度降低,(260~350) ℃馏分的产率略有增加,中油选择性不断增大,当空速大于0.7 h-1时,增大幅度不断减小;催化剂的硫、氮脱除率随着空速增大不断降低,当空速大于0.7 h-1时减小幅度不断增大。

(3) 馏分油转化率随着氢油体积比的增大先不断增大,当氢油体积比大于1 200∶1时变化趋势不明显;加氢裂化产品的分布和中油选择性基本不受氢油体积比的影响;硫、氮脱除率均随着氢油体积比的增加而增大,当氢油体积比大于1 500∶1时,增大幅度变化较小。

综合考虑反应温度、空速和氢油体积比对加氢裂化的影响,针对特定催化剂C-NNY/Hβ,在反应压力15 MPa、反应温度380 ℃、空速0.7 h-1和氢油体积比1 500∶1条件下,转化率为84.6%,中油选择性为91.3%,生成油中硫含量为9.28 μg·g-1,氮含量为1.46 μg·g-1。