氢油比对柴油加氢脱硫和芳烃饱和选择性的影响

2022-06-21葛泮珠习远兵

丁 石,葛泮珠,张 锐,习远兵

(中国石化石油化工科学研究院,北京 100083)

汽车尾气所造成的环境污染问题已在全球范围内引起了广泛重视。柴油作为重要的车用燃料,燃烧后排放废气中所含有的硫氧化物(SOx)、氮氧化物(NOx)和颗粒物(PM)等是导致大气污染的重要原因之一[1]。因此,国家不断制定更严格的质量标准,限制柴油中的硫和多环芳烃含量。国Ⅳ标准升级到国Ⅴ标准,硫质量分数从50 μg/g降低到10 μg/g;国Ⅴ标准升级到国Ⅵ标准,多环芳烃质量分数从11%降低到7%。尽管国Ⅵ标准对硫和多环芳烃含量进行了严格的限定,但是国Ⅵ标准对多环芳烃含量的限定与最严格的美国加州柴油标准相比还存在较大的差距。目前,正在研究中的下一代柴油标准很可能进一步将多环芳烃的质量分数限制在4%以下。

目前,清洁柴油主要通过加氢精制技术生产[2-3],氢气消耗量对加工成本的高低有决定性的影响。加氢精制过程发生的化学反应主要是含硫、含氮化合物和氢气反应生成硫化氢、氨气以及相应的烃类,多环芳烃加氢生成单环芳烃,单环芳烃进一步加氢生成环烷烃[4-5]。为了得到低硫、低多环芳烃含量的清洁柴油,加氢脱硫和多环芳烃饱和生成单环芳烃的反应是必要的,降低氢耗的核心在于减少单环芳烃饱和生成环烷烃的反应。

反应温度、氢分压、氢油比和空速是加氢反应的4个主要工艺参数,通过改变这4个参数能够将不同来源、不同性质的柴油馏分加工为合格的柴油产品。但是在实际生产过程中,受限于装置的设计压力和处理量,氢分压和空速的调整空间较小。反应温度具有操作上限,在运转周期内逐渐提高反应温度以补偿催化剂活性的逐渐降低,因而生产时希望初期反应温度尽可能低,从而获得更长的运转周期。柴油加氢装置在设计时,一般按照满负荷的110%~120%进行核算,而实际生产的负荷较低(一般仅为70%左右),氢油比在生产装置上具备大幅提高的空间,可以通过改变循环氢压缩机的转速实现。

为了更好地了解氢油比对柴油加氢精制过程的影响,通过工艺参数优化提高装置的运转周期和生产效益,本课题考察氢油比对加氢脱硫、多环芳烃饱和及单环芳烃饱和的影响,分析氢油比变化对多环芳烃和单环芳烃饱和选择性的影响,提出提高氢气利用率的方案。

1 实 验

1.1 原料油

原料油为来自4家不同炼油厂工业装置的直馏柴油和催化裂化柴油的混合油,分别命名为A,B,C,D。向原料A中添加质量分数为4.5%的菲获得原料E。各原料油的主要性质及烃类组成见表1。由表1可知:试验原料中催化裂化柴油的质量分数为20%~40%,硫质量分数为4 690~9 800 μg/g,氮质量分数为270~353 μg/g,覆盖了大多数柴油加氢精制工业装置上二次加工柴油的掺炼范围;其中,单环芳烃和多环芳烃的含量远高于含硫、含氮化合物的量,因此,加氢反应过程中单环和多环芳烃的饱和反应是氢气消耗的关键。

表1 原料油的主要性质及烃类组成

1.2 催化剂与试验装置

催化剂采用中国石化石油化工科学研究院研发并已工业应用的Ni-Mo/γ-Al2O3型加氢精制催化剂RS-2100,催化剂的化学组成与物理性质如表2所示。

表2 催化剂的化学组成及物理性质

试验在固定床加氢装置上进行,采用原料油、氢气一次通过工艺流程。催化剂装填量为100 mL。原料油与新氢混合后进入加氢反应器,反应器出口流出物进入高压分离器进行油气分离。高压分离器底部的液相流出物进入稳定塔,通过氢气气提脱除硫化氢、氨气和轻烃后从塔底进入产物收集罐,得到精制柴油。原料油进料量的控制精度为±5 g/h,气体流量的控制精度为±4%,反应温度的控制精度为±1 ℃,反应压力的控制精度为±0.01 MPa。

1.3 评价指标

在柴油加氢精制过程中,脱硫、多环芳烃饱和和单环芳烃饱和等反应同步进行。多环芳烃的加氢过程属于逐级反应过程,第一个芳环的加氢反应速率常数比其生成的单环芳烃进一步加氢时的反应速率常数大一个数量级左右[5]。因此,多环芳烃首先转化为单环芳烃导致单环芳烃含量升高;随着加氢深度的增加,多环芳烃含量远低于单环芳烃时,单环芳烃饱和的反应速率超过多环芳烃饱和速率,单环芳烃含量才开始下降。如果多环芳烃含量的降低值和单环芳烃含量的增加值相同,说明所有的多环芳烃恰好转化为单环芳烃,此时发生的反应都是有效反应,氢气利用率最高。

为了定量描述不同操作条件下氢气的有效利用程度,定义反应的氢气有效利用率(简称氢气利用率),其计算方法为:氢气利用率=(加氢产物中单环芳烃含量-原料中单环芳烃含量)/(原料中多环芳烃含量-加氢产物中多环芳烃含量)×100%。

2 结果与讨论

2.1 氢油比对柴油加氢精制产物性质的影响

考虑到目前大部分炼油厂柴油加氢装置的压力等级为8.0 MPa,氢分压为6.4 MPa左右,因此本研究采用的氢分压均为6.4 MPa。此外,多数工业装置可在初期反应温度为330~350 ℃的范围内得到硫含量满足国Ⅵ标准的精制柴油,故本研究采用的反应温度也控制在这一范围内。试验中4种原料A,B,C,D加氢时的反应温度分别为基准、基准+7.5 ℃、基准-8.0 ℃、基准-8.0 ℃;同时,为得到满足国Ⅵ标准硫含量要求的产品,对应的反应体积空速分别为1.0,1.5,1.1,1.1 h-1。各原料油在不同氢油比下反应所得精制柴油的主要性质见表3~表6。

表3 原料A在不同氢油比下反应所得精制柴油的主要性质

表4 原料B在不同氢油比下反应所得精制柴油的主要性质

表5 原料C在不同氢油比下反应所得精制柴油的主要性质

由表3~表6可知:对于不同的原料,氢油比变化的影响存在差异,如氢油体积比从300增大到500,原料A和原料B的产品硫含量下降幅度的差异较大;但是从整体趋势来看,随着氢油比的增大,精制柴油的硫含量、多环芳烃含量和单环芳烃含量均呈下降的趋势。这意味着在其他操作条件一定的情况下,提高氢油比有利于降低产品的硫含量和多环芳烃含量。

表6 原料D在不同氢油比下反应所得精制柴油的主要性质

2.2 氢油比对氢气利用率的影响

国Ⅵ柴油标准对硫含量和多环芳烃含量有较高的要求。为了满足标准,柴油需要进行深度加氢以脱除几乎全部的硫化物和大部分的多环芳烃。在这种超深度加氢的条件下,剩余的硫化物和多环芳烃含量已经很低,进一步降低硫化物和多环芳烃含量,必然导致较多的单环芳烃被加氢饱和,从而使氢气利用率随着加氢深度的增加而降低。因此,在考察氢气利用率时,需要在精制柴油的硫含量及多环芳烃含量均相近的情况下进行。

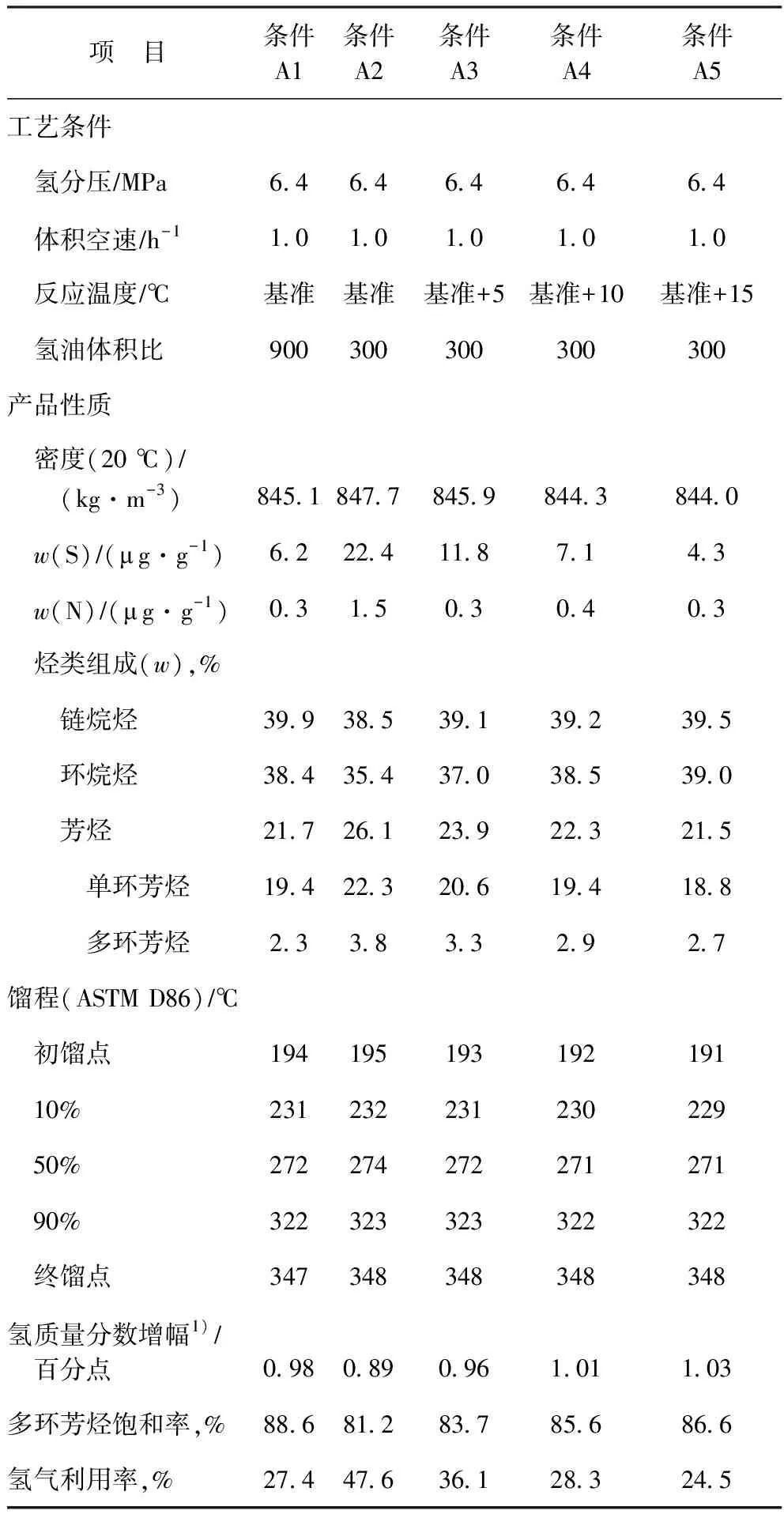

为考察氢油比对氢气利用率的影响,采用原料A,在氢油体积比为300的条件下进行加氢反应,并与氢油体积比为900条件下的反应结果进行比较,结果如表7所示。

由表7可以看出:在氢分压为6.4 MPa、体积空速为1.0 h-1、反应温度为基准的相同工艺条件下,氢油体积比由300(条件A2)提高至900(条件A1),精制柴油的硫质量分数由22.4 μg/g降低至6.2 μg/g,氮质量分数由1.5 μg/g降低至0.3 μg/g,多环芳烃质量分数由3.8%降低至2.3%,精制柴油相对于原料的氢质量分数增幅由0.89百分点提高至0.98百分点,反应的氢气利用率由47.6%降低至27.4%,不过虽然条件A2下的氢气利用率高,但其精制柴油硫质量分数无法达到小于10 μg/g的国Ⅵ柴油标准要求,其比条件A1时高16.2 μg/g;保持氢油体积比为300不变,随着反应温度的提高,精制柴油硫含量、多环芳烃含量和单环芳烃含量均逐渐降低;氢油体积比为900、反应温度为基准时(条件A1)精制柴油的硫、氮、单环芳烃含量以及氢气利用率与氢油体积比为300、反应温度由基准提高10~15 ℃时(条件A4、条件A5)的结果相当,即在氢分压、体积空速、反应温度不变的条件下将氢油体积比由300提高至900的反应效果相当于在氢分压、体积空速、氢油比不变的条件下将反应温度提高10~15 ℃的反应效果,并且前者产物中的多环芳烃含量甚至比后者更低。

表7 原料A在不同氢油比和反应温度下的加氢结果

对比条件A1和条件A5可知,高氢油比下产物中的多环芳烃含量更低,但其相对于原料的氢含量增幅更小。通过氢含量增幅计算可知,提高氢油比后,氢气消耗量降低约4.9%。上述结果表明,通过提高氢油比,可以在氢分压、体积空速不变的情况下降低生产国Ⅵ柴油所需的反应温度,生产硫含量相近的精制柴油时氢气利用率相当,生产多环芳烃含量相近的精制柴油时提高氢油比能够提高氢气利用率。

2.3 氢油比对芳烃饱和选择性的影响

提高氢油比对加氢过程的影响是多方面的,其中能提高脱硫活性和芳烃饱和选择性的主要原因表现在两方面:①提高反应器内的有效氢分压;②提高原料油的雾化效果,改善液体分布[6]。对于氢油比较低的情况(氢油体积比134~201),随着反应不断消耗氢气,反应器内的有效氢分压逐渐降低,此时提高氢油比能有效提高反应器中后段的氢分压[7]。然而,本研究始终在300~900的较高氢油体积比下进行考察,氢气量是化学耗氢量的4~11倍。从表3~表6可以看出,即使氢油体积比从700增加到900,提高氢油比仍能对脱硫和芳烃饱和反应起到促进作用。因此在本研究的考察范围内,提高氢油比对脱硫反应和芳烃饱和反应的主要促进作用并不是提高了反应器内的有效氢分压。

Hoekstra[8]通过模拟计算指出,随着氢油比的提高,原料的雾化效果增强,不同沸点的硫化物在气相和液相中的分率将发生变化,高沸点难脱除硫化物富集在液相中;在滴流床反应器中,催化剂被液膜所覆盖,高沸点的难脱除硫化物在液相中浓度增加使得其反应速率增大,从而降低了脱硫反应的温度。根据这一模型,本研究对多环芳烃和单环芳烃的饱和反应进行了模拟计算:以多环芳烃菲为例,菲的沸点为337.4 ℃,其加氢生产的单环芳烃八氢菲的沸点只有295 ℃,因此提高氢油比,高沸点的多环芳烃更多地富集在液相中,而生成的低沸点的单环芳烃更多地富集在气相中,从而提高多环芳烃的反应速率,降低单环芳烃的反应速率,提高氢气的利用率。

为了证明这一推测,本研究向原料A中添加4.5%的菲,获得原料E,采用原料E,在氢油体积比为300的条件下进行加氢反应,并与氢油体积比为900条件下的反应结果进行比较,结果如表8所示。

对比表7和表8可以看出,加入多环芳烃菲后,柴油的脱硫反应性能变差,主要是由多环芳烃和硫化物之间的竞争吸附引起的。由表8可以看出:

表8 原料E在不同氢油比和反应温度下的加氢结果

在其他操作条件不变的情况下,由条件E2至条件E5,随着反应温度的提高,精制柴油的硫含量、多环芳烃含量和单环芳烃含量均逐渐降低;对比条件E1与条件E4,当氢油体积比提高到900,产品硫质量分数为8.2 μg/g,多环芳烃质量分数为2.6%,明显低于氢油体积比保持300不变、反应温度提高10 ℃时条件E4的产品硫质量分数11.5 μg/g和多环芳烃质量分数3.4%,说明与提高反应温度相比,通过提高氢油比所得的产品性能更优;同时,条件E1的氢气利用率达到36.8%,也高于反应温度提高10 ℃时(条件E4)的氢气利用率33.8%。对比条件E1和条件E5,高氢油比下产物中的多环芳烃含量更低,但其相对于原料的氢含量增幅更小;通过氢含量增幅计算可知,提高氢油比后,氢气消耗量约降低6.1%。然而,根据表7中条件A1和条件A4可知,在不添加菲时,氢油体积比提高到900,产品硫质量分数为6.2 μg/g,多环芳烃质量分数为2.3%,略低于反应温度提高10 ℃时条件A4中的产品硫质量分数7.1 μg/g和多环芳烃质量分数2.9%,但是氢气利用率仅为27.4%,略低于反应温度提高10 ℃时的氢气利用率28.3%。

试验结果显示加入多环芳烃菲后,对于抑制单环芳烃饱和及提高氢气利用率具有明显的作用,分析产生该结果的原因,可能是由于在较高的氢油比下,进一步提高氢油比能够提高原料油的雾化效果,高沸点的难脱除硫化物和高沸点的三环芳烃富集在液相中,提高了其在液膜中的含量,促进了加氢脱硫和多环芳烃饱和反应,因此提高氢油比后,产品的硫含量和多环芳烃含量更低。而多环芳烃饱和成单环芳烃后,沸点大幅降低,更多地富集在气相中,在一定程度上抑制单环芳烃的饱和,降低氢气消耗,从而提高氢气利用率。特别对于馏分较重、多环芳烃含量较高的原料,提高氢油比对氢气利用率的提高效果更加显著。实际生产过程中,在循环氢压缩机负荷允许的情况下,应尽可能提高柴油加氢装置的循环氢量,从而提高氢油比,这不仅能够降低反应温度,提高装置的运转周期,而且能够在生产相同硫含量和多环芳烃含量的柴油时,提高氢气的利用率,减少氢气的消耗。

3 结 论

(1)在直馏柴油和催化裂化柴油的混合油加氢精制过程中,提高氢油比有利于降低产物的硫含量和多环芳烃含量,可以在较低的反应温度下生产硫含量满足国Ⅵ标准的柴油,从而延长装置的运转周期。

(2)提高反应氢油比能够促进脱硫和多环芳烃饱和,并且一定程度上抑制单环芳烃的饱和,从而提高氢气利用率。

(3)炼油厂的实际生产过程中,应尽可能提高装置的循环氢量,提高氢油比,这不仅能够降低反应温度,提高装置的运转周期,而且能够在生产相同硫含量和多环芳烃含量的柴油时,提高氢气的利用率,减少氢气的消耗。