GNPs含量对Al-Si-Cu合金的摩擦磨损性能的影响

2021-12-02潘绪全宋宝成

潘绪全,徐 冬,张 波,宋宝成

(江苏安全技术职业学院 机械工程学院,江苏 徐州 221000)

Al-Si-Cu系列铝合金材料因其固有的高比强度、卓越的流动性、热膨胀系数和收缩率低等优点,已经被广泛的应用到了汽车发动机缸体和汽车传动零部件上[1-3]。然而在铸造Al-Si-Cu铝合金组织中一些粗大的组织会恶化合金的力学性能,进而使得合金的耐磨性不佳,这也就在很大程度上限制了铝合金的应用领域[4-5]。既然单纯的铝合金不能满足现代工业需求,那么制备性能优异的铝基复合材料就成了时代的主题了。大量的研究表明石墨烯作为一种二维纳米碳材料,因其具有高强度、高弹性模量、良好的导电和导热性以及自润滑效应等优点而被广泛的应用于铝基复合材料中[6-8]。Li 等[9]通过连续铸造和轧制技术制备了Al-GNPs铝基复合材料,实验结果表明,0.2 wt.%GNPs-Al的抗拉强度比相同条件下制备的纯Al基体的抗拉强度提高了36.8%,这主要是因GNPs的层状结构和载荷传递引起的效果。班盛林[10]等人利用粉末冶金的办法制备了石墨烯/Al-18Si-3Cu-Mg复合材料,研究了石墨烯含量对复合材料的组织及磨损性能的影响。实验结果表明:随着石墨烯含量的增加,复合材料的硬度表现出先提高后降低的趋势,当其含量为0.5%时,材料的硬度和摩擦系数均达到最佳分别为84.8 HB和0.48,摩擦系数比基体材料降低了28%。Alok Bhadauria[11]通过放电等离子烧结的方法制备了Al-GNPs复合材料,研究表明,当GNPs的添加量为0.5 wt.%时,复合材料的屈服强度与基体材料相比提高了98%,当GNPs的添加量达到1.0 wt.%时,GNPs出现了明显团聚的现象而弱化了增强效果,因而使得复合材料的强度有所降低。然而石墨烯纳米增强相对铸造Al-Si-Cu铝合金的摩擦磨损性能的影响的详细报道甚少。

本文通过冷压的方式制备了Al-GNPs中间预制块,然后将中间预制块添加入熔体Al-Si-Cu合金中,成功制备了含量不同的GNPs/Al-Si-Cu铝基复合材料,探究了GNPs含量对Al-Si-Cu合金的干滑动摩擦磨损性能的影响,旨在为石墨烯在铝基复合材料领域中的开发和应用探索出可行的技术。

1 实 验

1.1 材 料

基体材料选用Al-Si-Cu系列铝合金,由上海宣晟金属制品有限公司提供,其化学成分如表1所示。

表1 Al-Si-Cu 合金的化学成分 (质量分数, %)

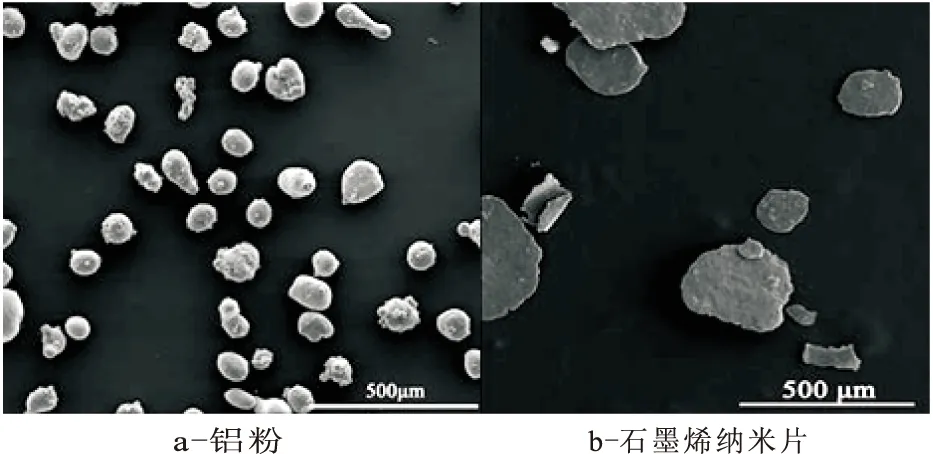

实验选用的铝粉为河南省远洋铝业有限公司生产的高纯铝粉,纯度≥99%,粒度为50~150 μm,其形貌如图1(a)所示。实验采用的增强体是深圳市百通达科技有限公司生产的石墨烯纳米片(Graphene Nanoplatelets,简称GNPs)。该公司制备的石墨烯纳米片厚度在5~15 nm,纳米片大小在3~12 μm之间。其扫描电镜形貌如图1(b)所示,石墨烯纳米片呈褶皱片状、平面蜂窝膜状。

图1 铝粉与石墨烯纳米片的扫描电子显微镜形貌

1.2 实验方法

按照GNPs占Al粉和GNPs混合料的体积分数6%的比例放入石墨球磨罐中,在行星球磨机上进行混合均匀,球料比为10∶1,球磨时间是3 h,球磨速率是300 r/min。球磨之后的混合粉末在冷压机下被压铸成Φ50 mm的圆柱形Al-GNPs中间预制块。将称量的Al-Si-Cu合金放入刚玉坩埚中,把坩埚放入电阻炉内加热至750 ℃,随后保温15 min,再往坩埚中分批加入备用的Al-GNPs中间预制块,加入Al-GNPs的同时施加高能超声振动,其中超声功率为2 kW,超声频率为20 kHz,超声时间为15 min。超声完后迅速浇铸至已经预热的钢型模具中,待样品冷却后取出铸件,在整个熔炼实验过程中充入氩气予以保护。将制备的基体材料和GNPs/Al-Si-Cu复合材料进行研磨和抛光,0.5%HF腐蚀、蒸馏水和酒精冲洗后烘干。采用光学显微镜(OM, DM4000M型)观测试样显微组织形貌,并且利用D8ADVANCE型X射线衍射分析仪分析复合材料的相成分。在显微硬度计(HXD-1000TM型)上对材料的显微硬度进行测试,载荷为0.25 kg,保压时间为10 s。

本实验利用BRUKERUMT-2型销盘式摩擦磨损试验机对铸造0 vol.%, 6 vol.%,12 vol.%,20 vol.%GNPs/Al-Si-Cu铝基复合材料进行摩擦磨损测试,探究GNPs含量对Al-Si-Cu合金的干滑动摩擦磨损性能的影响。在实验之前,把试样切削成表面尺寸是Ф5 mm×15 mm的试样,再用SiC砂纸对试样和磨盘进行打磨抛光,其中摩副是硬度为55 HRC的GCr15轴承钢盘,摩擦频率为4 Hz,在实验前后均把试样放入装有丙酮溶液的超声波清洗仪中超声处理10 min,然后在BRUKERUMT-2型摩擦磨损机上进行试验,摩擦力为30 N,滑动转速为0.35 m/s,摩擦测试时间为600 s。在实验前后均用电子天平称量试样的质量(天平的精确度为0.1 mg),为计算试样的磨损率提供依据。通过公式(1)可得试样的磨损率[12]:

W=Δm/ρL

(1)

式中:W——磨损率,mm3/m;

Δm——质量损失值,g;

ρ——材料的密度,g/cm3;

L——摩擦总距离,m。

摩擦系数直接来源于摩擦磨损试验机上。

2 实验结果与讨论

2.1 微观组织分析

如图2所示为Al-Si-Cu合金和12 vol.%GNPs/Al-Si-Cu复合材料的金相组织、复合材料的SEM形貌及能谱图。从图2(a)中可以清楚的看到Al-Si-Cu铝合金中主要由α-Al基体、杂乱无序的块状和长条状硅相组成。图2(b)为GNPs/Al-Si-Cu复合材料,在添加了12 vol.%含量的GNPs之后复合材料的组织中出现了大量黑色的相颗粒富集在硅相周围,复合材料中粗大的长条状共晶硅相得到了明显的细化,块状和长条状变成短棒状,短棒状的硅相可以有效的避免应力集中,可以提高材料的力学性能。根据SEM形貌及点A的能谱分析可知黑色的相即为GNPs,灰白色的点B是基体材料中的硅相。

图2 Al-Si-Cu合金和12 vol.%GNPs/Al-Si-Cu复合材料的微观组织及复合材料的SEM形貌和EDS能谱分析

2.2 维氏硬度分析

如图3所示为不同GNPs含量的Al-Si-Cu铝基复合材料的维氏硬度,Al-Si-Cu基体合金的硬度为92.2 HV,随着GNPs的添加,复合材料的硬度呈现出先逐渐上升然后降低的趋势。当GNPs的含量为12 vol.%时,复合材料的硬度达到了最高为120.6 HV,与基体合金相比提高了30.8%。但是当GNPs含量为20 vol.%时,复合材料的硬度为101.4 HV,出现明显的降低的趋势,这应该是归结于GNPs在基体合金中的含量过多而导致团聚的情况,团聚的GNPs成为应力集中和裂纹扩展处,以至于复合材料的维氏硬度下降。

图3 不同GNPs含量的Al-Si-Cu铝基复合材料的显微硬度

2.3 摩擦磨损性能分析

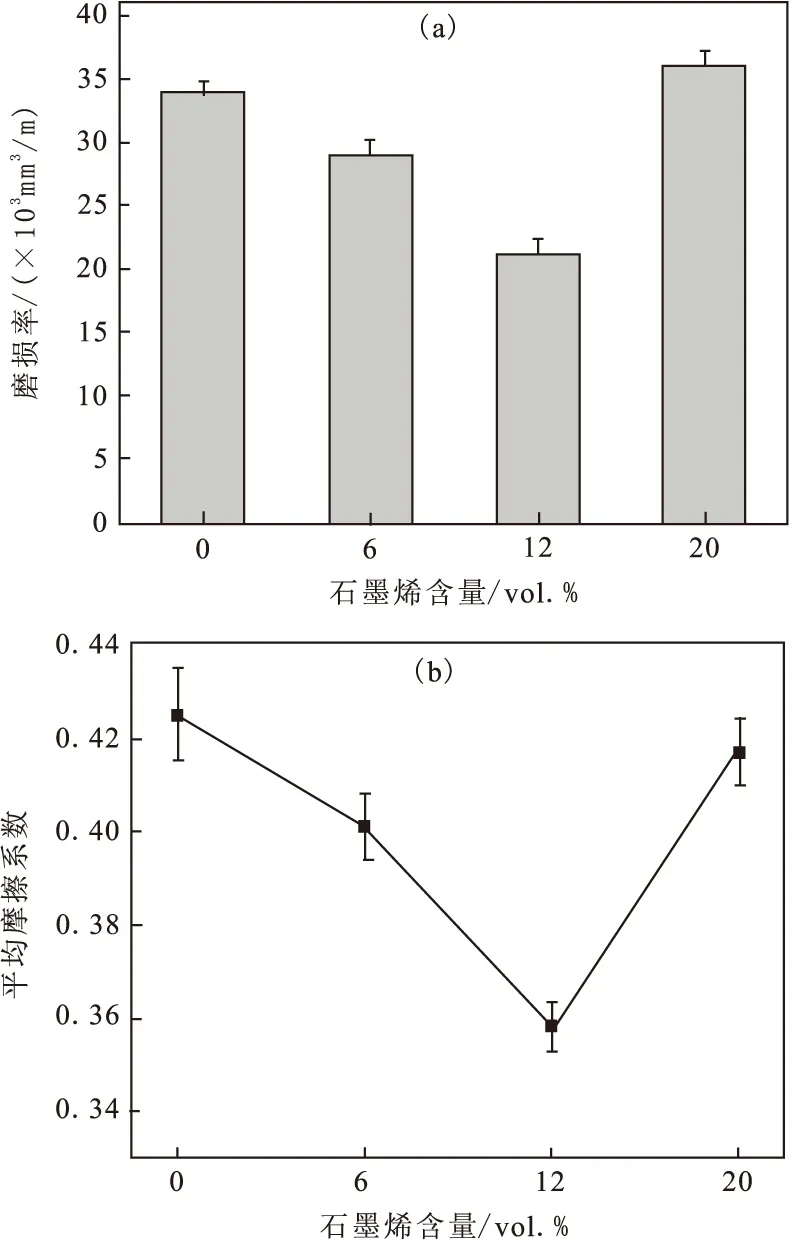

如图4所示为不同含量GNPs/Al-Si-Cu复合材料的磨损率和平均摩擦系数。如图4(a)所示,材料的磨损率的柱状图中可以观察到随着GNPs含量的逐渐增加,GNPs/Al-Si-Cu复合材料的磨损率逐渐减小到最小值然后再升高。Al-Si-Cu合金的磨损率为33.8×10-3mm3/m,磨损程度较重。添加6 vol.%含量的GNPs之后,复合材料的磨损率开始减小,为29.13×10-3mm3/m,这也充分说明了GNPs的添加对复合材料的耐磨性有提高。当GNPs含量为12 vol.%时,复合材料的磨损率达到最低,仅为21.27×10-3mm3/m,相比于基体合金的磨损率而言,此时材料的磨损率降低了37.07%,复合材料表现出较为优异的磨损特性。因为在试样摩擦表面形成了碳基保护润滑膜,能够减小试样与摩擦副的接触,进而减小材料的磨损量[13]。但是当GNPs的含量高达20 vol.%时,材料的磨损率急剧上升,甚至高于基体合金的磨损率,由此可知过量的GNPs不仅会降低材料的硬度也会恶化材料的耐磨性能。图4(b)为材料的平均摩擦系数曲线图,从图中可知复合材料的摩擦系数都是要低于基体合金的。随着GNPs含量的增多,材料的摩擦系数从基体合金的0.425下降至12 vol.%GNPs/Al-Si-Cu复合材料的0.358,与基体合金的摩擦系数相比降低了较多。当GNPs的含量达到20 vol.%时,复合材料的摩擦系数出现了明显的上升,数值为0.417。

图4 不同含量GNPs/Al-Si-Cu复合材料的磨损率和平均摩擦系数

图5为不同含量GNPs/Al-Si-Cu复合材料的磨损表面形貌。可从图5(a)的Al-Si-Cu合金的磨损表面看到磨面上出现了大面积深而宽的凹坑,分层现象明显,而且在磨面上观察到轻微的裂纹,这是典型的严重的剥层磨损的形貌,基体材料表现出较差的耐磨性。图5(b)为6 vol.%GNPs/Al-Si-Cu复合材料的磨损表面,大区域的分层情况不见了,但是还是有明显的较浅的凹坑,与基体材料相比,加入了GNPs之后的复合材料的磨面有所改善。图5(c)为12 vol.%GNPs/Al-Si-Cu复合材料的磨损形貌,沿着滑动方向出现了成排的宽度、深浅不一的犁沟,犁沟的产生是由于残留在摩擦副之间的细颗粒刮削作用下所形成的[14],在磨面上除了犁沟之外还有少量剥落之后留下的小凹坑,此时材料的磨损情况较轻,GNPs的添加极大的改善了材料的磨损特性,一方面是因为复合材料的强度和硬度的提高,另一方面是由于GNPs起到了自润滑效应,分散均匀的GNPs因为剥离而富集在摩擦副表面,又因为摩擦力的存在,材料中的GNPs也被挤压到表面而形成了一层石墨润滑层,这样就极大的降低了合金的磨损率和摩擦系数[15]。此时复合材料以磨粒磨损为主要磨损机理。如图5(d)所示,20 vol.%GNPs/Al-Si-Cu复合材料的磨面又出现了大区域的凹坑和分层,说明此时复合材料的耐磨性能已经偏离了最佳磨损性能的阶段了。因为GNPs的含量过多而导致其在基体中偏聚,降低了GNPs与铝基体之间的界面结合特性,团聚的GNPs成为应力集中和裂纹扩展处,进而降低了材料的力学性能,从而使得复合材料的磨损特性的恶化[16]。

图5 不同含量GNPs/Al-Si-Cu复合材料的磨损表面SEM图

如图6所示为Al-Si-Cu合金和12 vol.%GNPs/Al-Si-Cu复合材料的磨屑形貌图。磨屑是摩擦磨损试验过程中的产物,可以通过观察磨屑的尺寸及形貌分析材料的磨损特性。图6(a)为Al-Si-Cu基体的磨屑,磨屑尺寸较大,约在100 μm左右,主要是以长条状和板块状的磨屑为主,表现出较差的耐磨性能,这主要是归因于粗大的α-Al晶粒及Si相所导致的基体材料性能较差。图6(b)为12 vol.%GNPs/Al-Si-Cu复合材料的磨屑,相比于基体材料的磨屑,尺寸明显减小了许多,细小的磨屑主要是磨粒磨损剥落下来的,小尺寸板片状的磨屑也说明了此时材料在磨损的过程中也存在轻微的剥层磨损的迹象。GNPs的加入对Al-Si-Cu合金的磨损性能有明显的改善。

图6 Al-Si-Cu合金和12 vol.%GNPs/Al-Si-Cu复合材料的磨屑形貌图

3 结 论

(1) 通过熔融铸造的方法成功制备了不同含量GNPs/Al-Si-Cu铝基复合材料。随着GNPs的含量的增加,复合材料的维氏硬度先提高后降低。当GNPs的含量为12 vol.%时,复合材料的硬度(120.6 HV)达到最高,与Al-Si-Cu基体(92.2 HV)相比,提高了30.8%。并且GNPs对基体中的Si相有明显的细化作用,由未添加GNPs时的长条状Si相变为短棒状。

(2) GNPs/Al-Si-Cu铝基复合材料中GNPs的含量分别为0 vol.%, 6 vol.%, 12 vol.%和20 vol.%,材料的磨损率和摩擦系数均呈现出先降低再升高的趋势。当GNPs的含量达到12 vol.%时,复合材料的磨损率和摩擦系数均为最佳,分别为21.27×10-3mm3/m和0.358,与Al-Si-Cu基体合金相比分别降低了37.07%和15.76%,此时材料表现出较优异的耐磨性能。其中,Al-Si-Cu基体合金是以严重的剥层磨损为主要磨损机理,而12 vol.%GNPs/Al-Si-Cu复合材料是以磨粒磨损为主要磨损机理。