某一水硬铝石矿较难溶出的原因分析及强化措施

2021-12-02杨桂丽高鸿光李亚广

杨桂丽,高鸿光,李亚广

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

铝土矿是一种组成复杂并且化学成分变化极大的含铝矿物,铝土矿中除氧化铝及其水合物外,还含有各种杂质,主要是二氧化硅、氧化铁,其次是二氧化钛,少量的钙和镁的碳酸盐以及钠、钾、铬、钒、稼、磷、锌和其他一些元素的化合物、有机物等[1]。这些杂质在铝土矿高温溶出过程中大多参与了化学反应,它们除了和碱作用外,还相互之间或者与反应产物相互发生作用,严重影响氧化铝的溶出过程并导致铝土矿溶出性能上的巨大差异。这些杂质中的含钛矿物主要以锐钛矿、金红石、板钛矿形式存在,另外还有少量的无定型二氧化钛[2-3]。含钛矿物在铝土矿溶出过程中会与铝酸钠溶液中的游离苛性碱反应生产钛酸钠晶体,并吸附在铝土矿表面,形成一层薄膜而阻止铝土矿与碱液的反应,使得铝土矿的溶出性能严重下降并造成大量碱耗[4-5]。影响铝土矿溶出过程的主要因素包括铝土矿本身的溶出性能和溶出过程作业条件两个方面。铝土矿中的SiO2、TiO2和Fe2O3等杂质越多,越分散,氧化铝水合物被其包裹的程度越大,与碱液的接触条件越差,溶出就越困难。已有研究表明,拜耳法高压溶出过程添加石灰可以消除铝土矿中TiO2的不良影响,避免了钛酸钠的生成,提高了氧化铝的溶出率,同时促进针铁矿转变为赤铁矿等[6]。但在实际应用过程中,某些或某类矿石的溶出性能却并不遵循这一规律,在拜耳法高压溶出过程中,只有在石灰添加量很大时溶出赤泥A/S才能达到相对较低值,但此时溶出赤泥中含有一定量的氢氧化钙,这一结果表明加入的石灰是过量的。除此之外无论是采取提高温度或是延长溶出时间的方法来强化进行溶出,溶出结果都没有得到很好地改变。为了探究产生这一现象的原因,进行了一系列的试验研究,并对该铝土矿及相关固相进行了电镜及能谱分析检测,以期找到矿石难溶原因,并提出改善该类铝土矿溶出性能的溶出工艺和技术条件。

1 试验原料及方法

1.1 试验原料

铝土矿:试验用铝土矿样为贵州某地一水硬铝石型铝土矿,其化学成分和物相成分分别见表1和表2。

表1 铝土矿样化学成分组成 %

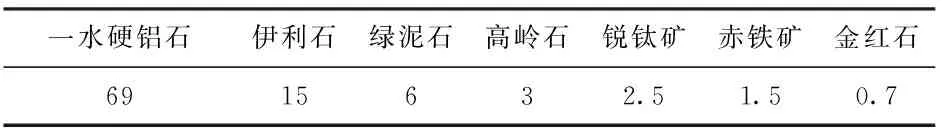

表2 铝土矿样矿物组成 %

从表1和表2中可以看出,该矿中含铝矿物主要为一水硬铝石;含硅矿物主要是伊利石,其次为绿泥石及高岭石;铁矿物主要是赤铁矿;钛矿物主要为锐钛矿及少量的金红石,矿石中含TiO23.25%。

石灰:试验用石灰取自某氧化铝厂生产用块状石灰,经磨细并过100#筛,其中石灰有效钙含量为84.45%。

溶出用母液:溶出用母液取自某氧化铝厂生产用蒸发母液,其主要化学成分(g/L):Al2O3133.40、Na2Ok245.0、Na2Oc18.48,溶液苛性比αk为3.02。

1.2 试验方法

将磨制后符合粒度要求的12.40 g铝土矿、占矿石量比例分别为7%、9%、11%、13%、15%、17%的石灰及50 mL母液分别装入六个钢弹,用玻璃棒搅拌均匀后加盖密封,然后放入达到设定温度的带有旋转搅拌框架的熔盐加热器中,反应一定时间后取出钢弹,冷却后开盖进行固液分离,分离所得溶液直接进行相关的分析,固相为赤泥,进行充分洗涤后分析化学成分。

2 试验结果及讨论

2.1 温度及石灰加入量对铝土矿溶出结果的影响

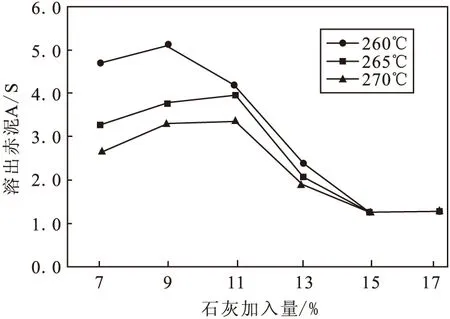

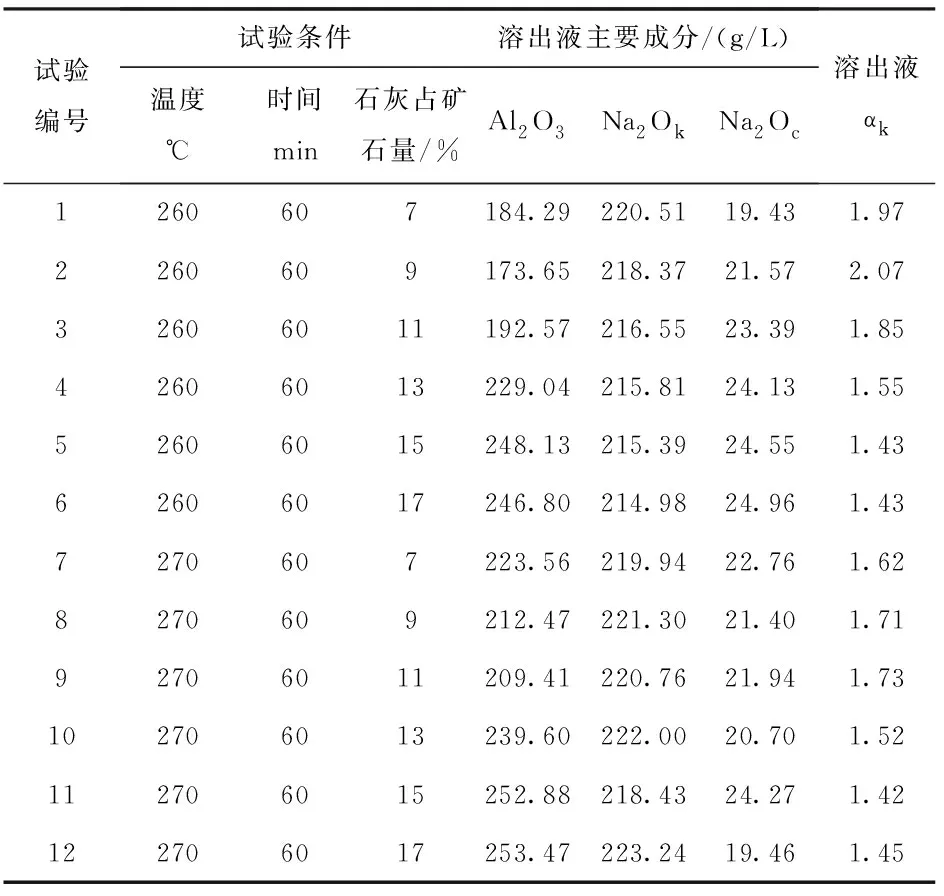

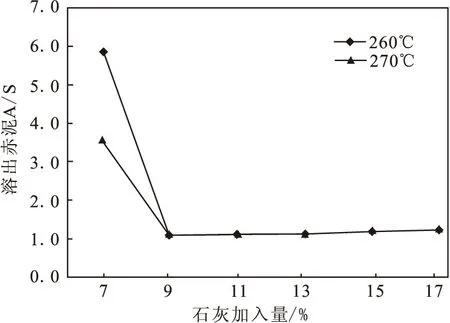

在溶出时间60 min、母液苛性碱浓度245 g/L,αk3.02、石灰加入量占干矿石量分别为7%、9%、11%、13%、15%、17%条件下进行了溶出温度分别为260 ℃、265 ℃及270 ℃时铝土矿溶出效果试验,试验结果见图1。

图1 溶出温度及石灰加入量对铝土矿溶出赤泥A/S的影响

从图1所示结果可以看出,随着溶出温度的升高,尽管溶出赤泥A/S有所降低,但仍然较高。值得注意的是,在溶出温度260 ℃、石灰加入量低于9%及265 ℃、270 ℃石灰加入量低于11%时,随着石灰加入量的增加,溶出赤泥A/S有升高趋势,之后又随着石灰加入量的增加,赤泥A/S才呈现加速降低趋势。分析认为添加石灰对含K2O的溶液溶出铝土矿中的伊利石有促进作用,CaO具有促进伊利石溶解的作用,而且温度越高这种促进作用越明显[7]。铝土矿在不同溶出温度及石灰加入量条件下溶出时溶出液主要成分见表3。

表3 铝土矿在不同溶出温度及石灰加入量条件下溶出时溶出液主要成分

从表3也可以看出,在一定温度下石灰加入量低于11%时,随着石灰加入量的增加,大量的硅进入溶液,铝土矿经过溶出进入溶液的氧化铝与二氧化硅反应成为水化石榴石进入赤泥,导致溶液中氧化铝浓度降低,赤泥中氧化铝含量升高;同时一水硬铝石中氧化铝因受某种因素的影响溶出并不充分,使得溶出赤泥中氧化铝含量较高,两种因素共同作用的结果导致溶出赤泥A/S较高,且在一定范围内随着石灰加入量的增加,赤泥A/S呈现升高趋势。但在石灰加入量大于11%时,阻碍一水硬铝石溶解的因素减弱,氧化铝得以充分溶出,赤泥中氧化铝含量急剧降低,且溶液中SiO2在石灰的作用下充分进入赤泥,赤泥中SiO2含量增加,结果溶出赤泥A/S明显下降。随着石灰加入量的进一步增加至15%以上时,由于水化石榴石的生成造成氧化铝损失,导致赤泥A/S又有升高的趋势。

从图1及表3还可以看出,在石灰加入量高达15%时不同溶出温度下的溶出赤泥A/S才达到该条件下的最低值1.25左右,此条件下氧化铝实际溶出率只有82.3%,相对溶出率为95.9%。而石灰量为17%时因石灰过量造成氧化铝损失导致赤泥A/S略有增加,氧化铝溶出率降低。总的来说,无论是提高温度进行强化溶出还是加大石灰加入量,都不能较好地改善该矿石的溶出性能。

2.2 溶出时间对铝土矿溶出结果的影响

在前述试验条件下进行了溶出温度为265 ℃,溶出时间为60 min及80 min的铝土矿溶出试验,试验结果见图2。

图2 溶出时间及石灰加入量对铝土矿溶出赤泥A/S的影响

从图2所示结果可以看出,265 ℃下,溶出时间无论是60 min或80 min,石灰加入量低于13%时,溶出效果均不好,但相比之下在石灰加入量相等时80 min的溶出效果要好于60 min的溶出效果。整个溶出过程各矿物的反应规律和前述原理类似,在此不再赘述。

2.3 铝土矿预处理对溶出结果的影响

为了探究该矿石溶出效果不佳的原因,在溶出配料条件与前述试验相同的情况下,首先对铝土矿原矿浆在90 ℃下进行14 h的预处理,然后分别在溶出温度260 ℃及270 ℃下进行溶出60 min,两种不同温度下的溶出结果见图3。

图3 溶出温度及石灰加入量对铝土矿预处理后溶出的影响

图3所示试验结果表明,原矿浆中的铝土矿经预处理后再溶出时配矿石灰添加量在7%~9%条件下,溶出赤泥A/S急剧下降,石灰量为矿石量的9%时,溶出赤泥A/S即可达到最低值1.08,此条件下氧化铝实际溶出率为84.7%,相对溶出率为98.7%,和前述试验结果相比,氧化铝实际溶出率与相对溶出率分别提高2.4与2.8个百分点。同时图3与图1所示结果相比,原矿浆中的铝土矿首先进行预处理然后再进行溶出的溶出赤泥A/S达到最低时所用石灰量显著低于不进行预处理直接溶出时的石灰需要量,前者石灰加入量占干矿石量的比例相比后者可减少约6个百分点,降低了生产成本,同时也降低了赤泥产出量,可减少因赤泥所产生的环境污染。

3 铝土矿难以溶出的原因分析

铝土矿中硅钛等杂质矿物的赋存状态对一水硬铝石的溶出有较大影响,一般认为一水硬铝石矿添加石灰就可以消除钛矿物对氧化铝溶出的影响,但在一定溶出条件下石灰对该矿石溶出的促进作用并不理想。针对该矿石溶出时表现出的异常现象,为了进一步探究其影响因素,对铝土矿原矿及预处理固相分别进行了能谱分析,分析结果分别见图4、图5及表4、表5。

图4 铝土矿原矿代表性SEM谱图及元素分布

图4所示铝土矿能谱图1~5所对应的目标点在电镜照片中示意为谱图1、谱图2……、谱图5,能谱图中除谱图4的能谱图中无钛的波峰外,谱图2、3、5的能谱图均与谱图1的能谱图有极高的相似度,显示有明显的钛的波峰(文中只显示谱图1图示)。谱图1~5所对应的不同粒度矿石表面不同元素的重量百分含量及原子百分含量见表4。

图5 铝土矿经过预处理后固相代表性SEM谱图及元素分布

由图4及表4可以看出,矿石中主要杂质元素为硅和钛,而且钛在10~40 μm的不同粒度一水硬铝石矿粒表面的分布都更为广泛。钛矿物以锐钛矿形态存在时与碱的反应能力较强,在溶液中氧化铝浓度未达到饱和时钛矿物与碱极易反应,而且反应速率随温度升高急剧增加。基于上述分析,在铝土矿不经预处理溶出时,矿浆温度瞬间达到260 ℃以上,在一水硬铝石表面的TiO2与碱快速反应生成钛酸钠。有研究者通过电子显微镜观察到的钛酸钠是小于20 μm的针状结晶,这种钛酸钠针状结晶体能够形成像毡似的结构,这种结构具有高粘性和强吸附性,使其紧紧包裹在一水硬铝石的表面,形成一层致密的保护膜,阻碍了一水硬铝石的溶出[8]。锐钛矿广泛存在于一水硬铝石表面的这种存在状态是导致该矿石直接进行溶出时溶出效果较差的主要原因。

表4 铝土矿原矿不同谱图点对应能谱分析数据

图5所示铝土矿进行预处理后固相能谱图1~5所对应的目标点在电镜照片中示意为谱图1、谱图2…、谱图5,能谱图中除谱图2的能谱图中仍含有几处钛的波峰外,能谱图对应点1、3、4的能谱图均与谱图5的能谱图有极高的相似度,主要波峰均为O、Al、Si的波峰,不再含有钛的波峰(文中只显示谱图5图示)。谱图1~5所对应的铝土矿预处理固相表面不同元素的重量百分含量及原子百分含量见表5。

原矿浆中矿石经过预处理,因为碱液与矿石的接触时间较长,各种物料得到了充分的混合,碱液得以向矿石的内部渗透、扩散,因而硅、钛矿物进行了部分反应,使矿物表面发生了改变[9]。铝土矿预处理固相的X-射线衍射分析结果及图5和表5的能谱分析结果也从两个方面验证了上述分析结果。

将铝土矿预处理固相用X-射线衍射分析,结果显示预处理固相和原矿相比,一水硬铝石含量略有降低,而伊利石、绿泥石、锐钛矿、金红石含量基本不变,其中的高岭石消失。说明原矿浆中的铝土矿经过预处理后高岭石发生了反应,生成物是水合铝酸钙及钠硅渣,而其他硅矿物及钛矿物并没有发生反应。由图5及表5中数据可以看出,该矿石经过预处理后硅矿物的分布更为广泛,而一水硬铝石矿表面的钛矿物基本全部脱落,一水硬铝石充分地裸露出来,脱离一水硬铝石表面的钛矿物在溶出时在有石灰存在的条件下不易形成阻碍一水硬铝石溶出的钛酸钠保护膜,更有利于一水硬铝石中氧化铝的溶出。该矿石经过预处理后再溶出的溶出结果明显优于其直接溶出的结果,说明经过预处理改变了矿石表面的矿物组成后矿石溶出性能得到了极大改善。

表5 铝土矿经过预处理后固相不同谱图点对应能谱分析数据

4 结 论

试验所用铝土矿中主要杂质元素为硅和钛,而且钛在不同粒度一水硬铝石矿表面的分布都很广泛,该矿石不经预处理直接进行溶出时,这部分钛因在一水硬铝石的表面形成一层致密的保护膜而阻碍了氧化铝的溶出。锐钛矿广泛存在于一水硬铝石表面的这种存在状态是导致该矿石直接进行溶出时溶出效果较差的主要原因。该矿石经过预处理过程的充分混合、渗透,在进行脱硅反应的同时使得绝大部分存在于一水硬铝石表面的钛矿物脱落,一水硬铝石充分地裸露出来,进而更有利于氧化铝的溶出。该矿石经过预处理后,氧化铝实际溶出率及相对溶出率分别可提高2.4和2.8个百分点,矿石溶出性能得到较大改善,溶出技术指标得到明显优化,同时因石灰加入量减少约6个百分点,降低了赤泥产出量,在提高经济效益的同时减少了环境污染。