无缝钢管斜轧扩径机工艺技术解析

2021-11-30罗涛

罗 涛

(成都诚悟钢管技术有限公司,四川 成都 610041)

直径大于500 mm的热轧大直径无缝钢管的生产在较长时间内主要采用周期轧管机(皮尔格轧管机),或采用拉拔式热扩管机对成品钢管进行二次热加工。20世纪90年代,国内无缝钢管市场紧缺,这也催生了简易的电感应加热推制生产工艺和直接采用斜轧穿孔机穿轧大直径管坯(或同一穿孔机二次穿轧)生产质量要求不高的大直径薄壁无缝钢管产品的作法[1-5]。

1993年意大利因西公司在盘式斜轧机的基础上开发出了新型斜轧扩径机(国内也简称旋扩机),并在意大利达尔明钢管厂建成了Ф610 mm斜轧扩径机组,随后国外陆续建成了多套斜轧扩径机组。2007年天津钢管集团股份有限公司从意大利因西公司引进关键技术,采用国产化成套设备,建成了国内第一套Ф720 mm斜轧扩径生产线;2019年山东聊城中钢联金属制造有限公司Ф530 mm斜轧扩径机建成投产。

本文将根据热轧无缝钢管斜轧变形理论并结合现有生产情况,解析斜轧扩径机的轧制工艺变形特点并探讨相关问题。

1 基本结构及工艺特点

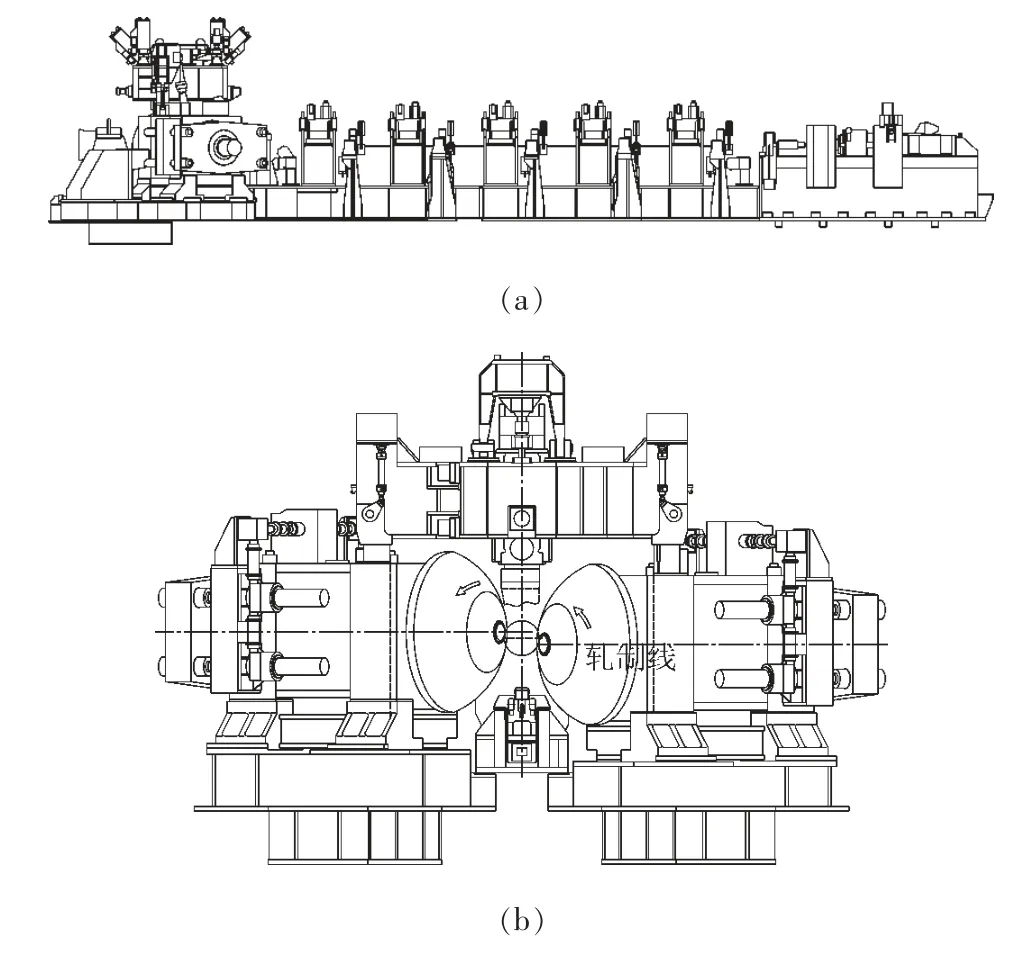

斜轧扩径机实际是斜轧管机类型的一个特例。斜轧扩径机组主体设备由前台设备、主机设备及后台设备三个部分组成。前台设备主要实现坯料管的送入;主机设备主要实现钢管减壁与扩径轧制的功能,由水平布置的两个锥形斜轧轧辊与轧制中心呈大的辗轧角布置,轧辊与上、下固定导板和固定的锥形顶头之间形成了斜轧扩径轧制的变形空间(孔型),坯料管在孔型中完成整个扩径、减壁的轧制过程;后台设备主要实现扩径顶头的输入与退出、轧制后钢管的输出。斜轧扩径机结构如图1所示。

图1 斜轧扩径机结构示意

在斜轧扩径机中,左右水平布置的轧辊轴与轧制水平面平行,也就是三维空间中轧辊轴只有一个辗轧角而没有传统斜轧定义的送进角,但是左右两个轧辊轴与轧制水平面形成一定高度差,也就是轧辊轴是偏离轧制中心线一定高度(一般为60~100 mm)。正是由于该高度差的存在,轧辊与轧件接触点的速度分量会沿轧制线方向形成一个分量,这个分量会驱动轧件前进。

斜轧扩径轧制变形的根本目的就是实现钢管的扩径与减壁,从轧钢基本变形原理出发,如果希望最大化地实现扩径变形,就必须要求金属在轧制变形过程中仅发生横向变形,换言之,径向变形金属的流动全部转化为横向变形流动,最大程度地减少纵向金属变形。这显然就可得出扩径轧制基本变形原理:轧制延伸系数等于1。为了实现扩径轧制,就必须实现最大可能横向变形。因此,作为主要变形工具的斜轧扩径轧辊、顶头的设计就要充分满足轧制变形这一基本要求。

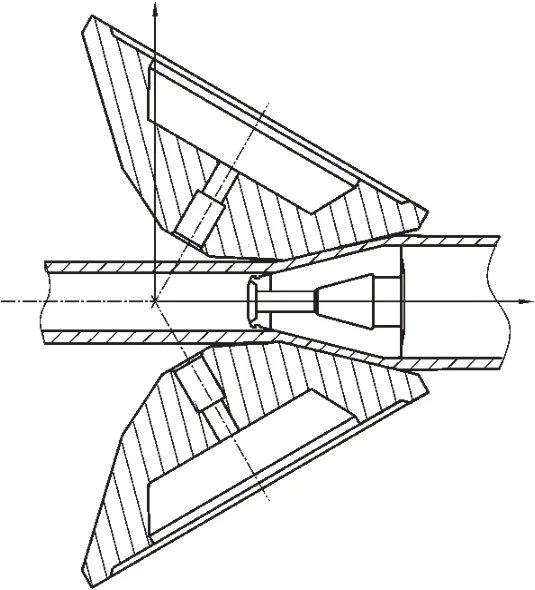

斜轧扩径机的轧辊如图2所示。该轧辊辊形的变形区沿用曼式斜轧穿孔机轧辊辊形的基本设计方法,轧辊主要由咬入段与减壁扩径段构成,两变形阶段均是两条呈一定角度的直线段,轧辊由两个不同的锥形辊体构成。为了实现金属在斜轧变形的横向大变形下的更合理流动,最大程度地减少轧件在变形区断面扭转等多余附加变形,斜轧辊必须配置较大的辗轧角。

图2 Ф720 mm斜轧扩径机的轧辊示意

必须指出的是,对于斜轧扩径机轧辊,两条直线构成的轧辊辊形设计是一个粗糙的、近似的不合理的设计,这会直接影响变形与斜轧扩径管质量。

斜轧扩径机顶头如图3所示。与一般斜轧穿孔顶头不同,斜轧扩径机的顶头是配合斜轧扩径机轧辊的,由顶头与轧辊之间形成的变形空间来完成减壁与扩径的轧制功能。斜轧扩径机的顶头实际也是一个锥形体,它的变形锥完成主要的减壁变形。显然,要在顶头与轧辊之间的变形空间实现减壁、扩径,同时希望实现对钢管内外表面的精密轧制,就必须精确计算并优化顶头外形,而这个顶头外形又必须与轧辊辊形外部轮廓(辊形)精确配合。

图3 斜轧扩径机的顶头示意

如前所述,斜轧扩径轧制变形实际是在斜轧扩径机的轧辊与顶头之间实现减壁与扩径的。斜轧扩径机的上、下固定导板与一般斜轧穿孔机一样,不参与轧制过程中的减壁变形,仅对变形区金属起限位和导向作用。斜轧扩径机变形如图4所示。

图4 斜轧扩径机的变形示意

对于斜轧扩径轧制坯料管(亦称母管),最早意大利因西公司设计是直接采用连轧成品管作为坯料管。意大利达尔明钢管公司的初衷是将MPM连轧管机组的产品规格扩大至Ф630 mm,以生产更大直径薄壁无缝钢管,因此采用连轧成品管(薄、中厚壁)作为坯料管。仅从钢管轧制扩径变形而言,只要是合格的无缝钢管都是可以进行扩径轧制的,扩径轧制的目的是实现大直径薄壁管的生产。无缝钢管生产企业立足于已有轧管设备,也可以将斜轧扩径机作为扩大企业可生产外径范围的轧机,即作为补充、增加产品规格的变形机组。可采用斜轧穿孔后轧出的毛管直接进入斜轧扩径机,以生产现有机组不能生产的、外径更大的中厚壁无缝钢管产品。显然,直接采用穿孔后毛管进行斜轧扩径轧制,实际上是对斜轧扩径机赋予了更高期望,要达到连轧成品管作为母管的质量,在不改变斜轧扩径机轧制工艺设计的条件下,消除穿孔毛管作为坯料管时出现的明显内表面螺旋道等缺陷,只能通过在斜轧扩径后部增加精轧工序来实现。国内现有的斜轧扩径机就在其后增加了进行再次轧制的均整机。国内外斜轧扩径机代表规格的生产变形参数见表1。

表1 国内外斜轧扩径机代表规格的生产变形参数

表1中的A企业是国外某钢管生产企业,其直接用连轧成品管进行斜轧扩径轧制。可见,它是以大直径薄壁无缝钢管为生产目的,经斜轧扩径轧制后钢管直径与壁厚之比(径壁比D/S)可达70,换言之成品管的D/S可达65以上。B、C企业是国内企业,除了序号6中用连轧成品薄壁钢管来生产大直径薄壁钢管外,其余均是采用连轧后的厚壁钢管或者斜轧穿孔生产的毛管进行扩径轧制来生产直径更大的中、厚壁无缝钢管,是以扩大企业可生产中厚壁无缝钢管规格范围为主要目的。

从国内B、C企业的斜轧扩径机主要产品数据及实际生产情况来看,真正发挥斜轧扩径机作用,生产大直径薄壁管(径壁比D/S大于50)的占比很少,主要生产的是以扩大企业机组生产规格为目的的中厚壁无缝钢管。

斜轧扩径工艺设计是以生产大直径薄壁钢管为核心目的,企业在现有其他机组生产能力受限的条件下,或从企业产品规格配套考虑,用以扩大薄壁钢管的生产。企业采用不同轧制加工方式来扩大产品规格与品种是企业发展需求,但是如何合理地优化配置变形机组也是值得综合考虑的,因为实现单纯扩径变形轧制除了斜轧扩径机外还有其他多种不同方式。例如,国内一些企业采用“粗放的两次穿孔”也是一种扩径生产方式,如果不考虑生产效率与质量,感应推制加工也是一种更经济的生产大直径、薄壁无缝钢管的方式。

2 轧制工艺分析及计算

2.1 斜轧扩径轧制变形基本原理

为了分析斜轧扩径轧制变形原理,可将轧制变形区(减壁扩径段内)中轧件与轧制中心线垂直断面视为圆断面,即设定:轧制方向是由左到右,变形区内任取一个长度为d x的切块单元(微分单元),左断面轧件直径为d1,壁厚为S1;沿轧制前进方向与此断面相距距离为d x的右断面直径为d2,壁厚为S2;直径d1的轧件断面面积为F1,直径d2的轧件断面面积为F2。扩径变形区变形微分单元如图5所示。任何轧制延伸相邻两断面面积的变化关系为:F1=μF2。对于理想扩径变形,F1=F2;对于一般斜轧扩径变形,F1=μF2,μ为1.00~1.05。其中,μ为轧制延伸系数。

图5 扩径变形区变形微分单元示意

对斜轧扩径轧制变形,希望变形过程中断面壁厚减少的金属流动全部用于外径的增加,用三维空间坐标描述就是金属仅从直径方向(增加外径)向圆周方向(增加圆周长)流动,而不向轴向(轧制轴方向)流动,亦即轧件轧制长度不增加,μ为1。可见,对于斜轧扩径变形来说,μ=1是理想变形,生产实际中μ为1.00~1.05。

2.1.1 扩径率与坯料管规格和减壁量关系

引入扩径率ρ,由d2=(1+ρ)d1和F1=F2可知(d1-S1)S1=μ[(1+ρ)d1-S2]S2,整理可得:

以表1轧制规格1为例,当μ=1(理想斜轧扩径变形),ρ=82%;当μ=1.05,ρ=73%。

2.1.2 扩张角与坯料规格和变形量关系

变形区扩张角φ是决定斜轧扩径变形的一个理论参数,也可以作为设计斜轧扩径顶头减壁段锥角及其他随变形区变化的参数。

由图5可知:d2=d1+2d x tanφ,S2=S1+d s。其中,d x为变形区沿轧制轴任意切块微分单元长度,d s为微分单元上的减壁量变量。因F1=(d1-S1)S1,F2=(d2-S2)S2。将F1,F2,d2,S2等关系直接代入F1=F2并略去高阶微分变量,即有:

公式(2)给出了斜轧扩轧制变形区内任一断面上轧件扩张角与变形之间的关系,也可以理解为顶头外径变化在不同断面的斜率。以表1轧制规格1为例,取开始减壁厚处初始坯管断面,即d1=363.5×90%=327.15 mm,S1=16 mm,d s=-7.5 mm,d x=600 mm(顶头上的减壁长度),arctanφ=6.6°;取轧制后最后断面,即d1=631 mm,S1=8.5 mm,arctanφ=24°。

如果采用直斜线顶头,顶头扩径斜角平均为14°~18°。实际上,d s/d x应当理解为变形区减壁量沿变形区方向的变化率,应当按轧制变形理论和金属的物理变形条件来制定。即,希望在斜轧扩径变形区内能有一个优化减壁厚的变形方式,一旦建立这个关系,就能设计出满足这个减壁条件的内部工具(顶头)的外形。

2.1.3 斜轧扩径轧制变形空间与轧辊辊形的关系

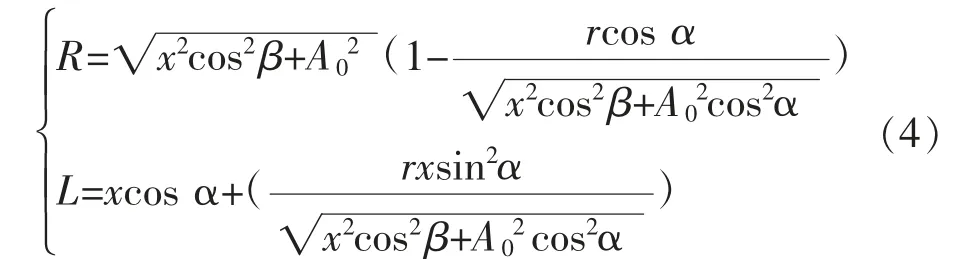

斜轧扩径变形仍属于斜轧变形,当轧辊安装调整固定后,两个轧辊之间就构成了斜轧变形空间,在任意垂直于轧制中心线的断面上,两个轧辊之间都有一个最小辊距,将顶头置于其中并在轧制中心线轴向定位,也就决定了这个断面的壁厚。文献[6]给出了一般斜轧辊形与变形区斜轧特征线(整个变形区辊面上最小辊距的点集)的关系。由此关系可以精确地计算出变形区相关参数,反之也可以由先拟定合理的变形规律来设计满足它的斜轧轧辊辊形[7]。轧辊辊形参数计算公式为:

式中,L是轧辊中间任意半径R所在断面在轧辊轴上距辊端面的距离;α、β、γ分别为轧辊轴与三维空间坐轴X、Y、Z的夹角;A0是轧机调整参数,它取决于设定的最小辊距(喉径);r、x分别是轧件在孔型中最小半径和对应于轧制轴上的坐标。

斜轧扩径轧辊轴平行于轧制中心水平面并与轧制中心线存在高度偏差。由此可建立斜轧扩径机变形分析与设计计算的坐标,如图6所示。

图6 斜轧扩径工艺分析计算坐标系示意

如图6所示,O′X′Y′Z′坐标系为轧辊安装坐标系,轧辊轴L在O′X′Y′坐标系的水平面上,L与X′轴形成辗轧角(空间三维坐标中仍然用α表示)。L所在水平面与轧制中心水平面有一个固定高度差,OXYZ坐标系为轧制坐标系,X轴为轧制中心线,原点距离OO′就是这个高度差。

一旦建立斜轧管机轧辊坐标系与轧制坐标系之间关系,换言之,轧辊在轧管机上安装调整到位并与轧制中心的几何关系完全固定,就可利用一般斜轧辊形与轧制空间公式(3)计算分析相关斜轧参数。斜轧扩径机的轧辊轴与轧制水平面平行,轧辊轴与垂直坐标轴Z或Z′轴成直角关系,即:空间角γ=90°,cosγ=0,且A0=OO′。

由于轧辊轴与轧制中心水平面平行,则cos2α+cos2β=1。由公式(3)可得斜轧扩径机的轧辊辊形与变形空间关系式(4):

公式(4)建立了斜轧扩径机的三维空间辊形与变形空间(孔型)的精确几何关系,利用这个关系可以计算出轧辊与最小辊距的接触点坐标(x,y,z)以及随辊形的变化r(x),由此可计算出各截面变形量的大小,具体就是外径变化量及壁厚变化。这个计算的实质就是用已知轧辊的辊形(已设计好轧辊R、L,并设置好A0、α、β、γ调整参数),计算出变形区参数r(x)、x;反之,可以从变形优化观点出发,拟定或修改更合理变形[r(x)、x],如制定扩径率的变化,配合壁厚变化,设计减壁量沿变形区长度合理的递增或递减的变化规律,或者在顶头特定长度范围保持顶头与辊面最小接触点的等距关系,发挥均壁变形的功效,消除斜轧变形过程中形成的螺旋道,具体就是先确定或通过一些变形原理的物理条件和轧制要求(从工艺出发),如在不同长度上的外径变化、结合内部工具设计壁厚轧制要求、变形后需要的平整精轧位置及长度范围等,满足这些条件,而这些条件最终是通过拟定合理的斜轧变形特征线r(x)、x定量表述,也就是已知r(x)、x计算出新的轧辊辊形(R、L)。

必须指出的是,长期以来斜轧变形工艺的计算大多将其简化成平面二维关系;一些三维算法仅有理论性几何关系,没有建立起具体轧机的安装、调整对应关系,这类算法没有实用价值。

2.1.4 斜轧扩径轧制运动学

轧制变形主要是由轧辊驱动完成轧制并输送轧件。在斜轧管机中,轧辊安装于轧机机架内并调整至轧制工艺要求参数(角度、辊间距离)时,轧辊获得速度后,轧辊辊面在变形区空间内形成一个速度场。

斜轧变形与轧辊的辊形紧密相关。轧辊辊形及其固定方式不同,轧辊形成的速度矢量不同,也就是速度分布状况不同。轧制金属变形流动也直接受轧辊速度矢量大小的影响,对斜轧而言,金属流动是沿径向(壁厚变化)、切向(周长与外径变化)、轴向(长度变化)流动的。不同斜轧变形要求,变形金属流动要求不同。

对斜轧扩径轧制变形,希望径向变形金属流动全部趋于横向变形,用于外径扩大;同时也希望在整个减壁与扩径变形区内能实现斜轧中最小附加扭转变形,也可以理解为由轧辊提供给轧件表面旋转的角速度与其沿变形区长度的角速度差尽可能小,简而言之,就是扩径变形轧制过程中,斜轧扩径机的轧辊作用下形成的轧件转动圈数在整个变形内要尽量趋于相同,从而不会造成断面之间相互扭曲。可见,这里就对轧辊的辊形及轧辊安装方式(辗轧角)也相应提出要求,辊形设计也必须满足这个物理条件。如前所述,辊形设计不仅只是一个满足单纯变形的计算,而且是要兼顾变形的物理条件。

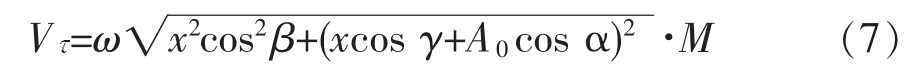

文献[8]给出了在三维空间中,任意布置安装斜轧轧辊方式,轧辊辊面任一断面到轧制中心最小辊距处点速度矢量在三维空间坐标中的速度分量,即:

轧辊切向速度V为:

轧件在任一截面的转速和角速度计算公式分别为公式(9)~(10):

对于斜轧扩径机,仍有γ=90°,cosγ=0,且A0=OO′,则斜轧扩径机的轧辊上最小辊距的点的速度:

2.2 斜轧扩径轧制工艺算例及工艺技术分析

采用Ф720 mm斜轧扩径机的轧辊,设定坯料管规格为Ф410 mm×12.5 mm,轧辊辗轧角α为60°,轧辊轴与轧制中心线高度差A0为80 mm,斜轧扩径机调整后使坯料管咬入时压下量按5%设定调整轧辊间距,轧辊转速75 r/min,任意取11个断面上的点(轧辊咬入锥区域3个点,扩径锥后部区域内沿轧辊长度均分的8个点),计算出变形区主要变形参数与速度分布,利用已建立的斜轧扩径机的辊形与变形空间以及轧辊速度的数学关系,采用数值求解,计算出相关变形及速度参数。Ф720 mm斜轧扩径机轧制工艺参数算例见表2。

根据表2计算结果绘制出Ф720 mm斜轧扩径机的孔型变形情况,具体如图7所示。

表2 Ф720 mm斜轧扩径机轧制工艺参数算例

图7 Ф720 mm斜轧扩径机孔型变形情况

基于表2的理论计算结果并结合生产实况,可总结出如下斜轧扩径轧制工艺特点。

(1)斜轧扩径轧制是三维斜轧,尤其是大的辗轧角,孔型分析必须用三维空间关系来处理,不能按传统的二维简化几何关系来进行相关工艺计算,如按图4所示,采用二维简图进行变形分析与相关工具设计会造成很大偏差,如:采用二维图计算的轧辊最小辊间距与三维空间方法计算的值差距很大,二者可相差60~70 mm。

(2)斜轧扩径轧制的减壁变形是在轧辊与顶头之间的三维空间完成的,斜轧扩径顶头与孔型之间的位置(轧制轴上定位)决定了最终产品的壁厚。而减壁量大小沿变形区变化的设计,也包括如何在减壁变形后能在孔型中消除前面减壁段内的不均匀变形,即消除螺旋道的轧制。对于合理设计,包括减壁段内壁厚的变化以及减壁后的平整精轧,首先是要把顶头设计好,也就是最佳变形顶头曲线,再由此设计出满足前述变形要求所对应的斜轧轧辊的辊形。显然,斜轧扩径机的轧辊采用简单两条直线构成咬入锥和扩径减壁锥设计方法,尤其是扩径减壁锥仅采用一条直线作为整个扩径锥辊形曲线不是一个合理、满足精轧条件的辊形设计。因此,国内现有斜轧扩径机为了消除粗变形留下的螺旋道,不得不在斜轧扩径后面配置再次变形的均整轧机。另外,结合观察和分析国内某斜轧扩径机顶头在使用后接触磨损长度等情况,间接地表明轧辊辊形与扩管顶头设计与配置在工艺上存在问题。

(3)斜轧扩径机主要目的和作用是充分扩径,利用小直径无缝钢管获得大直径薄壁无缝钢管。斜轧扩径轧机的扩径量应当在50%~75%,减少的壁厚主要用于直径增加,而不是长度增加,一般总的减壁量应小于10 mm,经斜轧扩径机轧制后荒管的径壁比D/S∧50。对于所述的基本要求外的其他轧制要求,目前已有的大直径斜轧管机反而能更高质量地完成轧制任务,如改进的大直径高刚性精密斜轧管机组[9-11]。

(4)斜轧扩径机采用大辗轧角是必要的,除了服从于扩径基本需要,还要考虑最大程度地减少变形轧件(尤其是薄壁厚)的扭转效应。辗轧角增加实质上就是轧辊直径递增,改变了轧辊辊面速度分量。从计算中可注意到决定轧件外径增加是变形区顶头形成扩张角φ,应当是14°~18°,轧辊速度在变形区内快速递增是由轧辊直径增加而形成的,也就是考虑顶头的扩径角,再考虑轧辊所提供的速度增加要求(辊面的锥度),这二者叠加起最后形成的轧辊辗轧角应当为50°~70°,简而言之,斜轧扩径轧管机必须有足够大的辗轧角才能实现扩径轧制的工艺目的。

Ф720 mm斜轧扩径机的轧辊辗轧角为60°,计算数据说明轧件在变形区的角速度基本保持在15 r/s(表2)。这也是采用锥形穿孔辊能减少轧件附加扭转或切向剪切变形原理的实质。

(5)与一般斜轧相比,现有斜轧扩径机没有一个三维空间通常定义的喂入角,轧件前进是由轧辊轴与轧制水平面高度差形成的辊面速度在空间中具体分布实现的。计算表明,轧辊转速为75 r/min时,轧件的前进速度分量仅0.4 m/s,如果充分考虑到斜轧变形金属材料的滑移,轧件实际的轧制出口速度仅为0.35 m/s,而这个速度是斜轧扩径处于理想的刚性状态。显然,在轧制薄壁无缝钢管时,要充分考虑变形的稳定性,因此轧件实际的轧制出口速度是小于0.35 m/s的。如果轧件长度在13 m左右,则纯轧时间大于40 s,再加上斜轧扩径机的各种辅助、操作时间,每支钢管的生产节奏为2.5~3.0 min。可见,斜轧扩径机在工艺设计时就要充分考虑优化匹配与其他设备之间的关系,如何能有效利用前、后设备的问题。

(6)斜轧扩径轧制变形是以生产大直径、薄壁无缝钢管为主,由于轧后的钢管壁薄,纯轧时间长,轧件温度下降明显,斜轧扩径轧制后若要直接进行二次变形(如均整、定径轧制),必须考虑通过再加热或通过式补热提高轧件温度。

2.3 设备结构特点及对扩径轧制工艺的影响

斜轧扩径机是基于盘式斜轧管机演化而来的,同传统斜轧穿孔机主体结构相同,主体设备由前台、主机、后台三部分组成。前台实现坯料管的送入;主机完成工艺轧制变形,主机设备功能也是为工艺服务,包括工艺参数设定或参数调整等;后台也同一般斜轧穿孔机的一样,实现顶头的固定与前进和后退,以及轧件的稳定导向与输出。斜轧扩径机设备结构的两个主要特点与其轧制工艺、产品质量紧密相关,具体如下。

(1)斜轧扩径机的轧辊轴为悬臂结构。由于扩径轧制具有大的辗轧角,且轧辊大、小端头的直径差大(图2所示轧辊小端直径仅为300 mm,大端直径为2 100 mm),轧辊小端面是坯料入口端,因此斜轧扩径机的轧辊只能采用一端支撑固定的悬臂式结构。由于轧制变形负荷大(Ф720 mm斜轧扩径机的单个轧辊的主电机的功率为4 000 kW),轧辊承受的轧制力大,轧制时轧辊轴的径向位移或振动肯定大于一般的斜轧穿孔机的轧辊轴两端支撑结构。

(2)斜轧扩径机的顶头是尾部铰结自由式悬臂结构。与传统斜轧穿孔机相同,除了考虑在顶头前端喷防氧化料外,顶头与其他连接顶杆是自由式悬臂结构,尽管有后台抱辊装置对顶杆进行约束与限位,但是孔型中顶头仍然是自由浮动状态,尤其是轧制轧件后半部分时。我们是希望斜轧扩管机主要用于生产大直径、薄壁无缝钢管,但由于轧辊与顶头在轧制变形中不稳定,轧制成品管螺旋道的产生比一般斜轧穿孔机更敏感。现有斜轧扩径机轧制的成品管的内表面螺旋道深度接近1.5 mm。

上述斜轧扩径机的两个结构特点也间接地表明了斜轧扩径机作为直接生产高质量成品钢管主要变形轧管机的局限性。文献[11]指出了现有斜轧管机由于设备结构特点导致变形不稳定,从而对产品质量造成影响,并提出了一些改进措施,这些改进措施同样适用于斜轧扩径机。

3 结 语

(1)仅从斜轧扩径机的扩径、轧薄能力,以及规模与专业化生产等方面综合分析,理论上目前斜轧扩径机仍是其他机组难以全面代替的热轧无缝钢管生产机组,尤其是生产径壁比D/S∧50的无缝钢管。

(2)鉴于斜轧扩径机的变形工艺特性和目前设备结构的特点,工艺理论上仍然需要深入研究与完善,生产实际与现有设备还需要改进、优化。斜轧扩径轧制工艺应当采用斜轧工艺新观点、新方法,以提高轧制工艺变形的精确设计、设备的高刚性与变形过程高稳定性为目标,进一步优化斜轧扩径机的工艺与设备结构,解决目前斜轧扩径生产中的固有问题,如最大程度地消除成品管内表面螺旋道等缺陷,实现大直径、薄壁无缝钢管的稳定生产。

(3)斜轧扩径机是斜轧管机的一种特殊结构形式,除了部分大直径、极薄壁的无缝钢管外,改进的SCM新型热轧无缝钢管斜轧管机组也能实现较宽泛产品规格与品种的生产。企业在选择热轧无缝钢管机组时,要全面兼顾不同机型的变形工艺特点与不同轧制机组的合理配置,最终要立足于产品定位、投入产出、生产成本和灵活适应市场的相对竞争优势上。随着对斜轧管工艺的深入研发,也期待更经济、高质量新型大直径斜轧管工艺与设备的出现。