焊材匹配与钢板合金成分对X80管线钢管低温韧性的影响

2021-11-30张婷婷刘志华金振亚姚洪昆

张婷婷,刘志华,金振亚,姚洪昆,嵇 峰

(1.安徽工业大学,安徽 马鞍山243002;2.南京巨龙钢管有限公司,江苏 南京210061;3.中国石化国际事业有限公司,北京100728)

油气长输管道是原油、成品油与天然气的主要运输载体之一,是最经济、合理的运输方式,在石油天然气行业发挥着巨大作用。中国四大油气战略通道之一的中俄东线工程,其线路沿线自然环境复杂,冬季极端气温环境低至-48℃[1-6]。在低温环境下,管道材料的机械性能较常温下有明显变化,随着温度的不断降低,管线钢的强度、硬度、塑性、弹性、冲击韧性、疲劳强度等均会发生变化[7-12],致使管道在低温环境发生失效的概率增大。随着中俄东线工程建设的不断推进,已有部分地区应用了X80钢级低温钢管,但由于各钢管厂家采用的钢板原材料以及焊材存在一定的差异,生产时表现出X80钢级钢管的低温韧性具有较大的离散性,产品合格率有待进一步提高。因此,探索不同焊材匹配与不同钢板合金成分对X80钢级管线钢管低温韧性的影响,为低温环境下高强度管线钢管的进一步开发与应用提供可靠的实践基础具有重要意义。

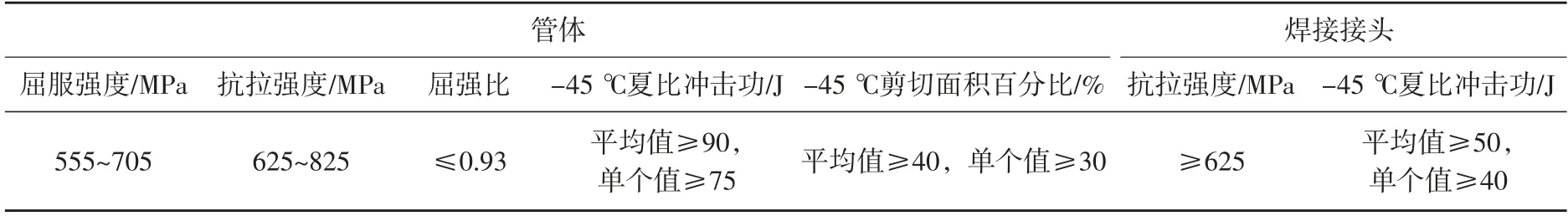

本文研究的X80钢级低温钢管依据Q/SY GD 0507.5—2018《中俄东线天然气管道工程站场低温环境用 管材、管件技术条件 第5部分:站内钢管》进行生产,技术指标见表1。

表1 -45℃低温环境用X80钢级低温钢管的技术指标

1 试验材料

采用了两种合金体系的X80M管线用板材,经JCOE成型与双面多丝埋弧焊接方式制成直缝埋弧焊管,钢管规格为Φ1 219 mm×27.5 mm。针对两种合金体系的板材开展了5种焊材匹配方案的焊接试验,扩径率选用0.7%,制管后检测钢管母材与焊接接头的综合机械性能,优选出适用于X80低温钢管焊接的焊接材料,并分析两种合金体系对钢管低温性能的影响,筛选出更优的成分设计方案。

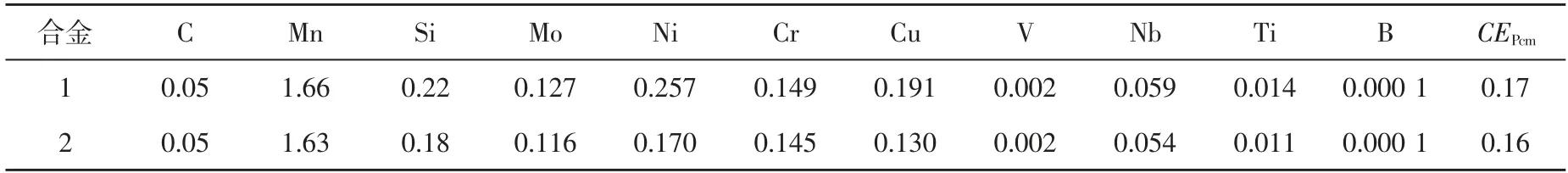

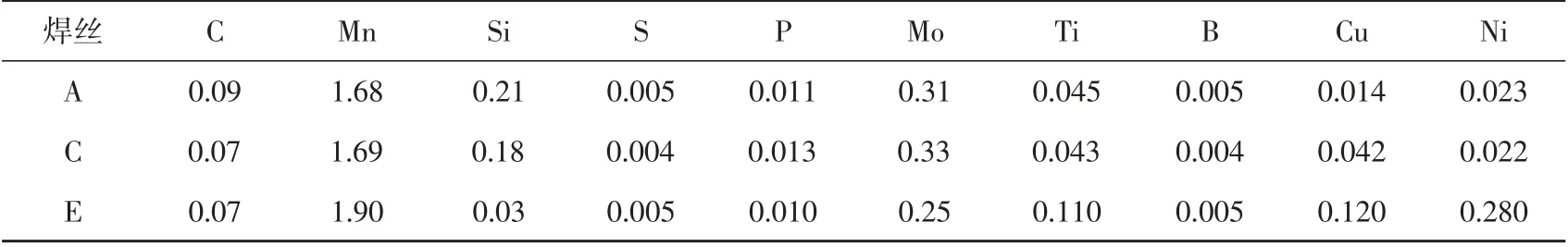

表2列出了两种合金体系板材的主要化学成分,合金1中添加了较多的Ni,同时微调了Si、Mo、Cu和Ti的含量,w(V+Nb+Ti)较合金2高出0.008%,然而两种板材的CEPcm均较低,具有良好的可焊性。两种合金板材的金相显微组织如图1所示,合金1主要以针状铁素体(AF)为主,伴有极少量的多边形铁素体(PF),以及弥散分布MA组元;合金2主要以粒状贝氏体(GB)为主,其中存在一定比例的多边形铁素体,MA组元的尺寸较大。可见,合金1的针状铁素体比例较合金2更多一些,多边形铁素体更少,且晶粒更细小。

表2 -45℃低温环境用X80钢级低温钢管的化学成分(质量分数)%

图1 两种合金板材的金相显微组织

2 焊接试验及焊接方案的优选

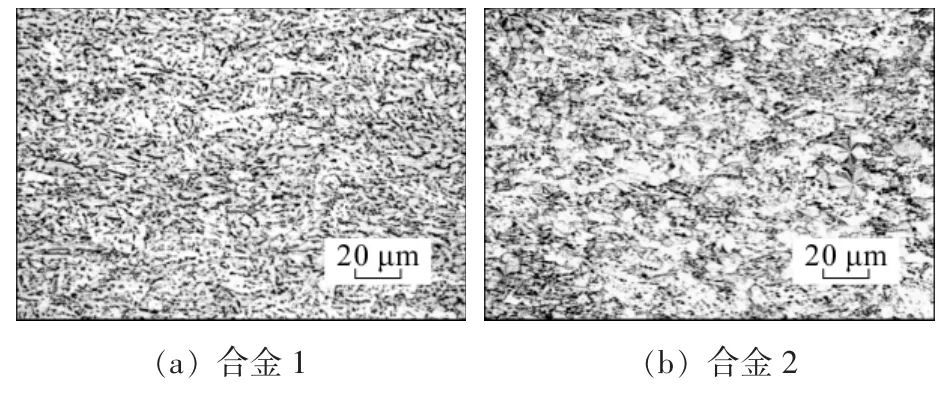

选用合金2钢板为试验材料,采用3种焊丝和3种焊剂,设计了5种焊材匹配方案进行焊接。其中,焊丝A和C均为Mn-Mo-Ti-B系埋弧焊丝,只是成分上略有微调,焊丝A中的碳含量略高于焊丝C,其他合金含量两种焊丝相当;焊丝E是在Mn-Mo-Ti-B系的基础上,降低了Mo含量,增加了Cu和Ni的含量。3种埋弧焊丝的主要合金成分见表3。

表3 3种埋弧焊丝的主要合金成分(质量分数) %

焊剂均选用氟碱型烧结焊剂,3种焊剂在S、P杂质含量和碱度上有所区别,杂质含量从高到低依次为D∧B∧F,碱度由高到低依次为F∧B∧D。3种埋弧焊剂杂质含量及碱度见表4。

采用5种焊接方案进行X80钢级Φ1 219 mm×27.5 mm钢管的焊接,测试管体与焊缝的拉伸性能。按照钢管制造标准要求,管体母材采用圆棒横向拉伸试样,焊缝采用板状横向拉伸试样。X80钢级Φ1 219 mm×27.5 mm焊接试验管体与焊缝的拉伸性能见表5。可以看出,采用不同焊丝、焊剂匹配的钢管,其管体与焊接接头拉伸性能均能满足相关标准要求。

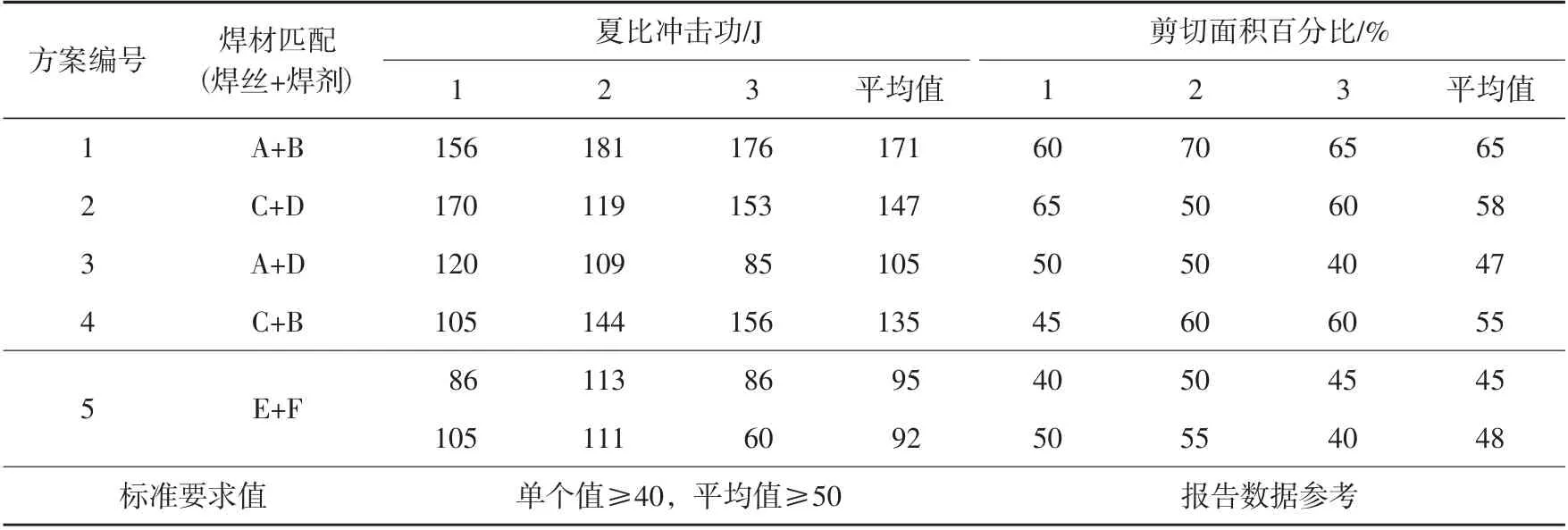

对5种焊接方案的钢管焊缝进行夏比冲击试验,试验温度-45℃,采用10 mm×10 mm×55 mm全尺寸试样。X80钢级Φ1 219 mm×27.5 mm焊接试验钢管焊缝低温(-45℃)夏比冲击性能见表6。

表6 X80钢级Φ1 219 mm×27.5 mm焊接试验钢管焊缝低温(-45℃)夏比冲击性能

试验结果表明:5种焊接方案下的焊缝冲击性能均能满足相关标准要求,但不同焊材匹配获得的焊缝冲击韧性水平存在较大差异。

方案1~4的-45℃夏比冲击功平均值都能达到100 J以上;焊剂B搭配A和C焊丝两种方案的夏比冲击功均处于较高水平;焊剂D搭配的A和C焊丝的夏比冲击功波动较大,平均水平低于焊剂B的两种匹配方案。可以看出,在焊丝成分相当的情况下,使用较高碱度和较低S、P杂质含量的焊剂可以获得更优的低温冲击韧性。这是由于提高碱度能减小焊缝金属中的S、P,降低焊缝中[O]、Si含量,从而使原奥氏体晶粒尺寸增大,并产生了有利于针状铁素体形核的夹杂物和分布,促进了针状铁素体在焊缝金属中的形成,有利于改善焊缝冲击韧性;此外,焊剂中S、P含量越低,越有利于焊缝金属的冲击韧性。P是一种易偏析元素,会提高焊缝的脆性转变温度,对焊缝的低温冲击韧性产生不良影响[13-15]。因此,焊剂B搭配A和C焊丝的方案获得的焊缝冲击功高且稳定性好。

方案5的焊缝低温冲击韧性明显低于方案1~4,该方案采用了高碱度和低S、P杂质的焊剂,匹配相应焊丝,与方案1~4相比,焊剂组分上更有利于低温韧性的提高,然而焊丝中增Ni降Mo的设计思路在提高高强度管线钢焊缝韧性方面并没有表现出明显的优势。原因可能是:Mo含量偏低时,添加0.28%的Ni对于焊缝固态相变中形成针状铁素体的作用不明显,加之试验板材的厚度为27.5 mm,厚度较大,大线能量焊接时使得焊丝中合金元素的烧损较为明显,因此获得的焊缝低温冲击韧性并不理想。

3 合金体系对钢管低温性能的影响

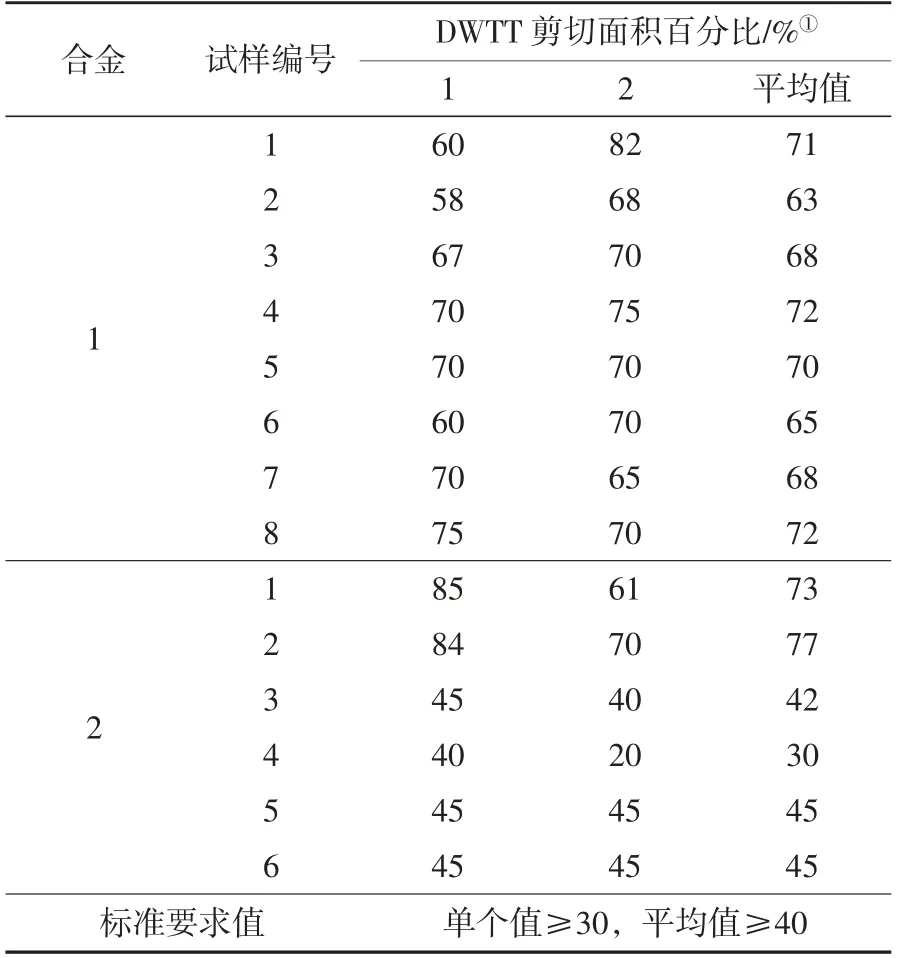

选用焊接方案1(焊丝A+焊剂B)对两种合金体系的板材进行焊接,合金1取样8组,合金2取样6组,制管后的X80钢级Φ1 219 mm×27.5 mm焊接试验钢管的落锤撕裂试验(DWTT)性能见表7,两种合金的DWTT性能对比如图2所示。

从表7和图2可以看出:-45℃下,合金1钢管管体的DWTT剪切面积百分比为58%~82%,平均值为69%;合金2钢管DWTT剪切面积百分比为20%~85%,平均值为52%,出现一个单个值不合格;合金1的平均水平普遍优于合金2,且合金1的DWTT低温稳定性较好。

图2 两种合金的DWTT性能对比

表7 X80钢级Φ1 219 mm×27.5 mm焊接试验钢管DWTT性能

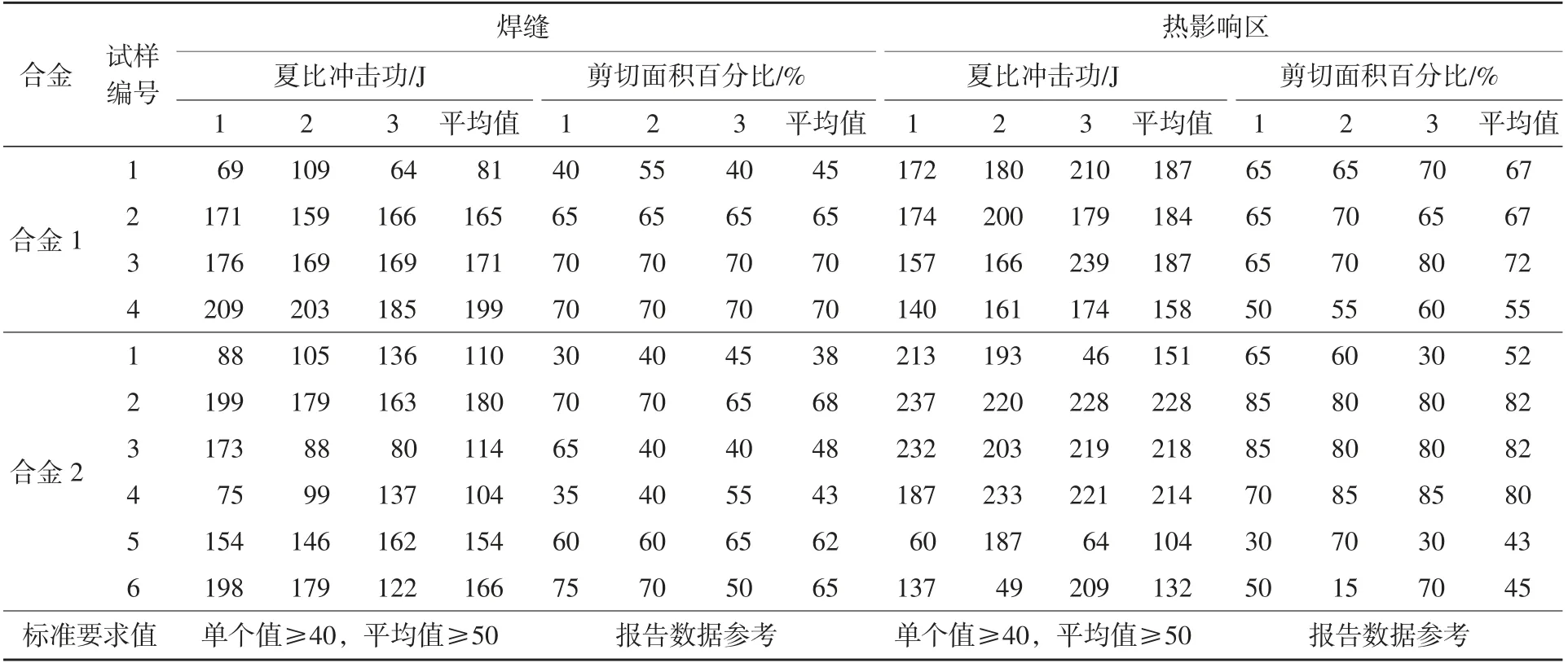

X80钢级Φ1 219 mm×27.5 mm焊接试验钢管的-45℃夏比冲击韧性见表8,冲击功单个值分布如图3所示。

从表8和图3可以看出:合金1钢管焊缝的夏比冲击功为64~209 J,平均值为154 J;合金2钢管焊缝的夏比冲击功为75~199 J,平均值为138 J;虽然两种合金的冲击功均能够满足相关标准要求,但仍出现个别单个值偏低的情况。可见,两种合金下,使用相同的焊接材料焊接钢管,其焊缝在冲击韧性方面均能满足要求,但均存在一定的离散性。

图3 两种合金的冲击功单个值分布情况

表8 X80钢级Φ1 219 mm×27.5 mm焊接试验钢管的-45℃夏比冲击韧性

从表8还可以看出,合金1钢管热影响区的夏比冲击功为140~239 J,平均值179 J;合金2钢管热影响区的夏比冲击功为46~237 J,平均值174 J,均满足相关标准要求,但合金2出现低值较多,离散性较大。整体上讲,合金1钢管热影响区的冲击韧性稳定性要优于合金2。

通过分析上述试验结果可知,合金1较合金2具有更加优良的低温DWTT性能,以及更加优良的热影响区低温冲击韧性。原因主要是:合金1添加了较多的Ni,Ni在钢中不形成碳化物,可以与Fe形成固溶体;Ni能扩大相变时的γ相区,是奥氏体形成和稳定元素,有利于提高钢的淬透性,降低钢的临界冷却速度,促进针状铁素体的形成,使大角晶界比例增加,有效晶粒尺寸减小,从而改善钢的低温韧性。此外,微量增加的Mo、Ti等合金元素,可以有效改善热影响区的软化和脆化问题,有利于在大的焊接线能量条件下细化晶粒,提高热影响区的低温韧性。

4 结 语

(1)通过对X80钢级板材进行5种方案的焊接试验以及理化性能研究,优选出适用于-45℃直缝埋弧焊钢管焊接的焊接材料匹配方案,即采用低S、P的高碱度氟碱型烧结焊剂B搭配Mn-Mo-Ti-B系焊丝A和C组合,均可获得低温冲击韧性优良的焊缝;

(2)采用合金1的成分体系的钢板,其焊接钢管具有更优的低温DWTT性能和热影响区冲击性能;适量增加Ni含量有利于提高热影响区的低温冲击韧性和母材DWTT性能的稳定性。