钼棒轧机的轧辊表面凹陷、断裂分析与改进

2019-08-29唐松林

唐松林

(自贡硬质合金有限责任公司,四川 成都 610100)

0 引 言

长期以来,我国的钨钼加工企业采用单机旋锻开坯工艺。但是,旋锻开坯技术噪音大,能耗高,工人劳动强度大,生产效率低,一直制约着钨钼加工企业的发展[1]。近年来,许多钨钼加工企业已经逐渐放弃传统的旋锻开坯,而选用较先进的三辊Y型轧机开坯技术,这是我国钨钼加工企业的一大技术进步。

三辊Y型轧机连轧技术在钨钼深加工领域已经得到普遍应用。由于该技术在国内的应用时间还比较短,涉及该技术的研究较少,钨钼材料在三辊Y型轧机连轧过程中出现的主要问题及控制方法更是鲜有报道,同行业的科技工作者无法借鉴学习,不利于推动钨钼深加工行业的整体技术进步。

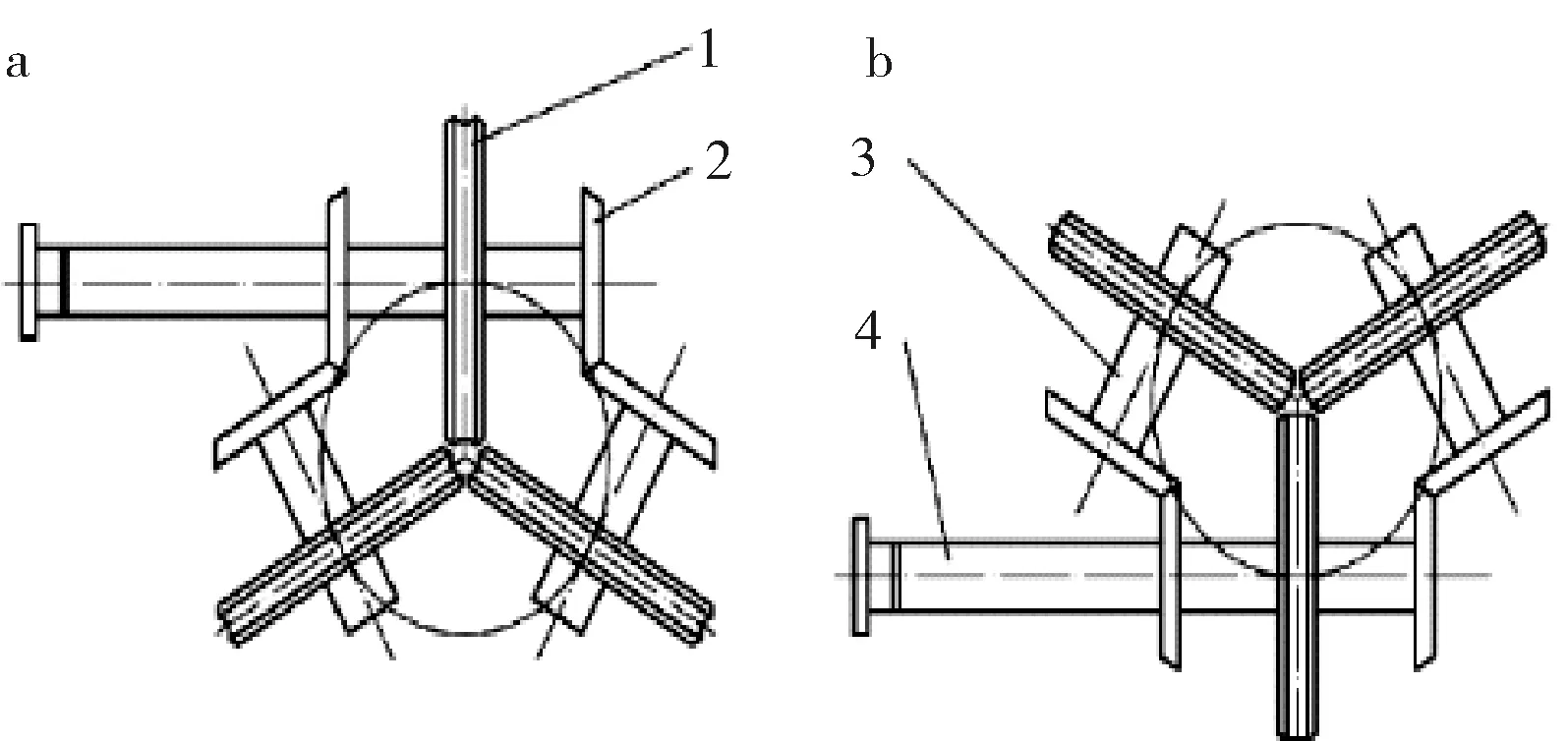

三辊Y 型连轧机一般由10余组独立工作的机架组成,每个机架的3个轧辊呈 Y 型分布,两轧辊之间互成120°,3个辊环组成的空间为轧制工艺孔型(内切圆直径)[2]。直流电机通过减速箱将动力传到机架内的主动轧辊轴,锥齿轮再将动力传到其他两个被动轧辊轴。机架的放置分上传动和下传动(如图1所示)。10余组机架按照工艺要求修磨成规定的工艺孔型,并按图1方式进行交替排列,将粗钼杆轧制成需要的规格。

图1 三辊Y型轧机机架(a:上传动,b:下传动)1-轧辊;2-锥齿轮;3-被动轧辊轴;4-主动轧辊轴

2008年自贡硬质合金有限责任公司引进Y型连轧机,该设备用于钼杆开坯加工。连轧开坯加工工艺与传统的旋锻加工工艺比较,单道次压缩比大,轧制力大,生产效率高,工业自动化水平高,人工成本低,环境污染小,但设备维护保养难度大、要求高[3]。本文的主要目的就是针对轧辊表面凹陷、轧辊断裂,分析产生的原因,提出改进措施,通过设计新的轧辊结构、增加轧辊表面合金层厚度、控制轧辊使用周期、规范换辊方式等措施,消除轧辊表面凹陷与断裂故障,保障了轧制工艺的稳定,同时提高了轧制钼杆的表面质量及后续产品的成品率。

1 轧辊损坏情况

轧辊在高温下工作,它承受强大的轧制力,剧烈的磨损和热疲劳,轧辊表面的磨损是轧辊正常消耗,但轧辊表面凹陷(图2)、轧辊断裂(图3)是轧辊损坏的两种主要情况[4]。轧辊表面凹陷会使加工的钼杆表面出现不规则凸出物、裂纹、毛刺等质量缺陷[5],影响钼杆表面质量,降低产品成品率。轧辊断裂会使加工的钼材料成为废品,产生原料损失及备件损失,同时更换轧辊,重新恢复到工艺孔型需要1~2 d的时间,导致生产无法连续运行,严重影响钼杆的生产效率,提高了运行成本。

图2 轧辊表面凹陷实物图

图3 轧辊断裂实物图

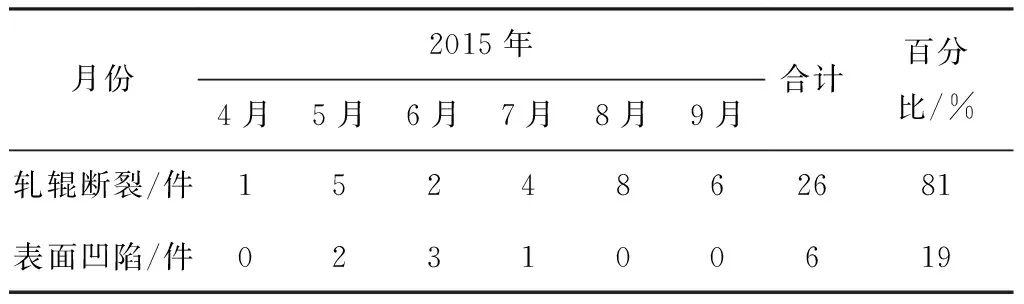

从自贡硬质合金有限责任公司2015年辊环损坏数据汇总来看,轧辊断裂占整个损坏情况80%以上,是轧辊损坏的主要形式。

表1 2015年轧辊损坏数据汇总表

2 轧辊损坏原因分析

轧辊表面凹陷:当轧辊表面合金层厚度不足,其承受大的轧制力时,表面掉块或直接挤压轧辊基体,形成表面凹陷。

轧辊断裂:轧辊受的轧制力超过其发生形变的临界力。影响轧制力超过临界压力因素有:轧辊抗形变能力不足,受力过度集中;孔型不匹配使轧辊受力变大;不规范的轧辊换修方式使轧辊受力变大。

2.1 轧辊表面合金层厚度对轧辊表面凹陷的影响

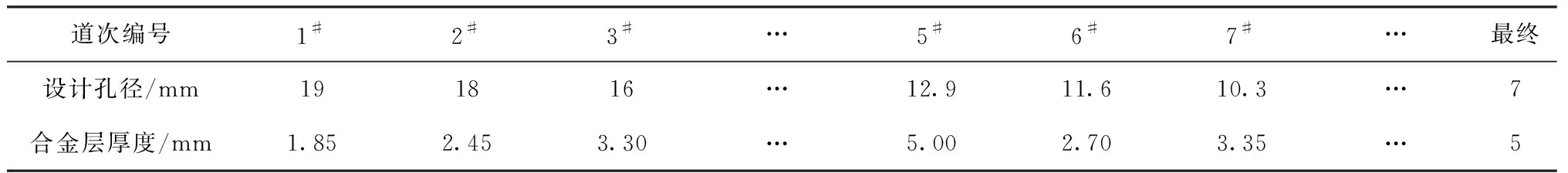

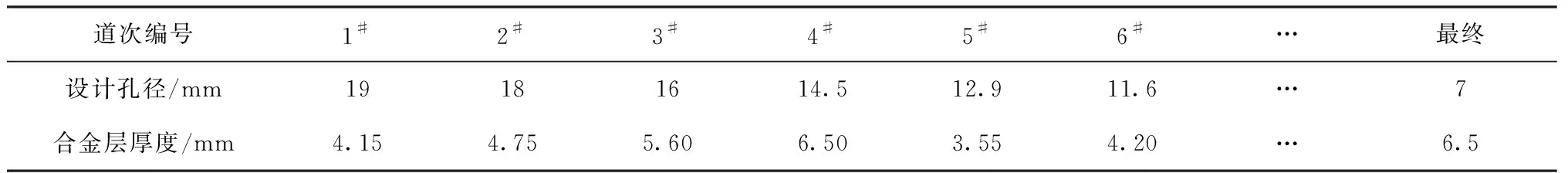

为节省成本,轧辊均设计为重复使用,即每次只报废2个机架的轧辊,其余机架的轧辊均通过修磨重复使用。自贡硬质合金有限责任公司的Y型轧机将5#机架、最终机架的轧辊设计为新轧辊,初始机架至5#机架的轧辊用中段新轧辊修磨,6#机架至最终机架的轧辊用最终新轧辊修磨。新轧辊表面合金厚度均为5 mm,每道次轧辊表面合金层厚度见表2。1#机架、2#机架、6#机架的轧辊表面的合金层厚度最薄。在实际生产运行中, 1#、2#、6#轧辊频繁出现轧辊表面凹陷现象,与表面合金层厚度正好相关。

表2 轧辊表面合金层厚度表

图4为新修磨好的1#机架轧辊,表面出现锈斑,表面合金层厚度小,该轧辊在使用2 d后出现图5中轧辊表面凹陷现象。

图4 2#机架轧辊表面遇水生锈

图5 轧辊表面出现凹陷

2.2 轧辊结构对轧辊断裂的影响

图6为自贡硬质合金有限责任公司的轧辊结构图,图7为轧辊断裂的实物图。从初始机架到最终机架,每个机架均出现了轧辊断裂。这种轧辊结构抗形变能力较差,容易导致轧辊断裂。轧辊的键槽处受力集中,导致轧辊断裂频繁。断裂的轧辊中90%都是从键槽处断裂,印证了键槽的危害。

图6 轧辊结构图

图7 轧辊断裂实物图

2.3 轧辊的孔型匹配对轧辊断裂的影响

轧辊各道次孔型匹配是轧机平稳运行的关键。轧机根据各道次的工艺压缩比来设计机架的传动比。设备完成安装,各机架传动比是固定的,所以各道次的压缩比也是固定的,各个轧辊的受力也基本是固定的。

孔型不匹配,道次压缩比变大,轧辊轧制力变大,轧辊磨损加剧,压缩比继续加大,轧制力变大…最后导致轧辊断裂。

试验证明,当单个机架的轧辊孔型尺寸磨损超过0.8 mm,设备将频繁出现卡料等故障,并导致轧辊断裂。

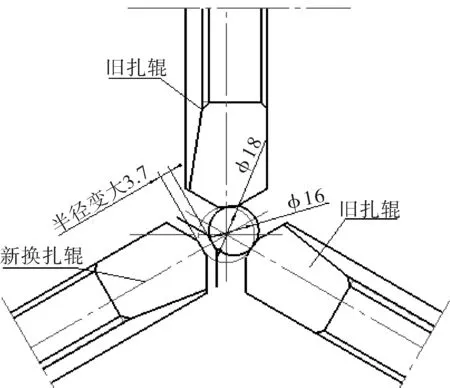

2.4 换修辊方式对轧辊断裂的影响

在实际生产运用中,为缩短修复时间,有时仅更换1片轧辊,新换轧辊很快会发生断裂。图8中仅更换1片轧辊将已经变为18 mm的孔再次修磨成16 mm,新换的1片轧辊比其他两片直径至少大7.4 mm,轧辊中心与机架中心偏移,大直径轧辊受力远大于其他两片轧辊,导致轧辊断裂。

图8 轧辊修复尺寸变化示意图

3 改进措施

3.1 增加轧辊表面合金层厚度

为防止和减少轧辊表面出现凹陷,我们增加轧辊表面合金层厚度。将原来从5#投入新轧辊改为从4#投入新轧辊,同时将新投入的轧辊表面合金层厚度从5 mm增加到6.5 mm。调整后轧辊表面合金层厚度见表3。

表3 轧辊表面合金层厚度表

调整轧辊表面合金层厚度以后,经长期生产验证,轧辊凹陷现象不再发生。

实验表明:当轧辊表面合金层厚度大于7 mm,合金层存在脱落风险;当轧辊表面合金层厚度低于3 mm时,其表面容易形成凹陷;当轧辊表面合金层厚度不低于3.5 mm,轧辊表面不会发生凹陷。

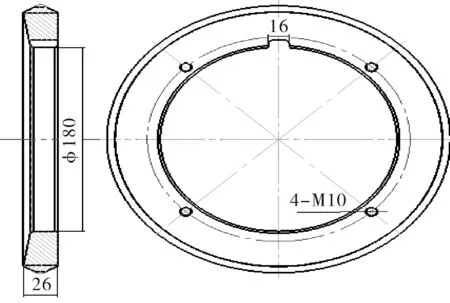

3.2 设计受力均匀的轧辊结构

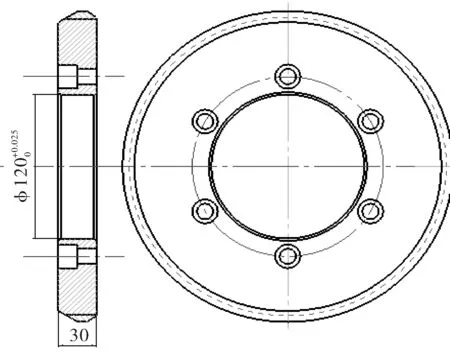

为减少轧辊断裂,我们对轧辊结构重新设计。新设计要避免受力集中,还要增加轧辊抗形变能力。图9为新轧辊结构图。新轧辊内孔由180 mm调整为120 mm,整体厚度由26 mm调整为30 mm,6个均匀分布的螺栓固定方式替代单一键槽固定方式。新轧辊抗形变能力大幅度提高,自应用以后,没有再出现断裂。

图9 新轧辊结构图

3.3 严格控制工艺孔型尺寸

严格按照工艺规程控制轧辊孔型尺寸。每加工10 t钼棒对孔型进行一次全面检测,每加工40 t钼棒,对整套机架轧辊重新修磨,控制单个机架的轧辊磨损不超过0.8 mm,来保障轧辊不断裂。

3.4 规范换辊方式

重新修订轧机维护作业规程,制定规范的换辊方式。使同一机架上的3片轧辊直径基本相等,受力均匀一致,可以防止轧辊断裂。

4 结 论

(1)控制轧辊表面合金层厚度不低于3.5 mm,可以显著减少轧辊表面发生凹陷的风险。

(2)设计受力均匀的轧辊结构,是减少轧辊断裂最有效的方法。

(3)严格控制轧辊周期产量,只要轧机设备生产达到周期产量时,对机架孔型进行全面测量、记录与分析,同时对所有机架孔型重新进行配置,以消除孔型不匹配对辊环断裂产生的因素。

(4)制定规范的换辊方式,要求同一轧机机架3片辊环直径基本相等,通过保障轧辊中心与机架中心一致可减少轧辊断裂。

(5)将上述经过反复实践验证的行之有效的措施,编入Y型轧机维护保养操作规程。