X70钢级海洋用高应变直缝埋弧焊管的研制*

2021-11-30闵祥玲白学伟

闵祥玲,王 旭,刘 涛,白学伟,方 文

(1.中国石油集团渤海石油装备制造有限公司研究院,河北 青县 062658;2.渤海石油装备制造有限公司,天津 300457;3.巨龙钢管有限公司,河北 青县 062658)

我国海洋管道经过30多年的发展,总里程已经超过5 300 km,最大水深1 560 m,普遍采用X65及以下钢级钢管,X70钢级较少,基于应变设计的深水管道研究在国内尚属空白。与非海洋用高应变管相比,海底恶劣服役环境对管线管提出了更严格的要求。首先,钢管尺寸精度要求更高,深海管道承受海水外挤压的问题突出,因此要求径厚比D/t(15≤D/t≤45)和不圆度等更小,以提高抗压溃性能,厚规格管线钢管断裂韧性控制成为主要技术“瓶颈”,对成型、扩径设备的能力也提出了更高的要求;其次,在纵向应变能力要求方面,深海管道在铺设和运行阶段有较大的塑性变形,除了在设计阶段要采用基于应变的方法之外,须有最小应变硬化指数要求,以保证纵向高应变能力,而非海洋用高应变管则是采用了日本钢铁工程控股公司提出的应力比指标要求,保证一定的纵向应变能力[1-15]。目前,我国在高应变海洋管线管的开发和应用方面研究较少。某钢管公司与国内知名钢厂合作,联合攻关开展了X70钢级Ф559 mm×31.8 mm规格海洋用高应变直缝埋弧焊管的研制,现介绍如下。

1 L485M钢级高应变钢板的开发

据报道,多边形铁素体-贝氏体组织不仅可以提高落锤撕裂(DWTT)性能,而且有助于提高钢管的形变能力。鞍山钢铁集团有限公司(简称鞍钢)设计采用多边形铁素体+贝氏体的双相组织设计X70钢级海洋用高应变海洋管线管用钢板。主要通过合金成分设计及TMCP热机械控制工艺获得显微组织。成分设计方面,通过添加适当的合金元素确保足够的强度。鉴于双相钢中铁素体及贝氏体比例以及贝氏体的强度对变形能力具有重要影响,TMCP热机械控制工艺设计重点考虑获得合适比例的铁素体及贝氏体,尤其是下贝氏体组织,这主要通过控制ACC(快速冷却)入水温度以及冷却速度。通过以上成分及工艺控制确保了L485M钢板具有铁素体+贝氏体双相组织以及低屈强比、高延伸率的特征。然而,值得注意的是,采用双相微观组织的板材,过分要求降低屈强比将导致很高的抗拉强度,这会带来有害的影响,有时会在断口表面产生明显的分离,使低温韧性恶化;要求环焊缝和钢管主焊缝金属具有极高的强度,所以平衡好各项性能非常重要。

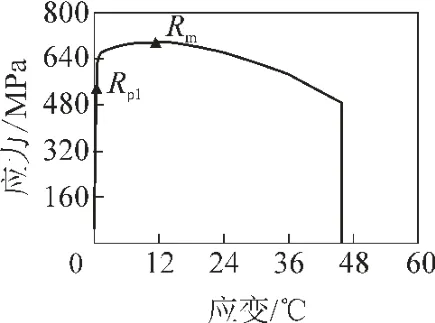

鞍钢所生产的L485M钢级31.8 mm厚度抗大变形钢板,钢板的化学成分见表1;典型的多边形铁素体+粒状贝氏体显微组织如图1所示,纵向拉伸曲线如图2所示,典型钢板拉伸性能见表2。

表1 X70钢级31.8 mm厚度抗大变形钢板的化学成分(质量分数) %

图1 L485M钢级31.8 mm厚度抗大变形钢板显微组织

图2 L485M钢板纵向板状试样拉伸曲线

表2 X70钢级31.8 mm厚度典型钢板拉伸性能

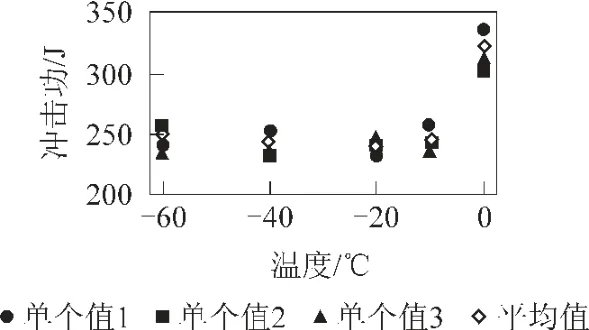

从表2可以看出,开发的31.8 mm厚度钢板具有高均匀延伸率及低屈强比等抗高应变材料所需的全部特征;纵向屈服强度和抗拉强度总体上分别略低于横向屈服强度和抗拉强度,且屈服强度均略低于X70钢级钢管屈服强度要求,是考虑了双相组织加工硬化能力高,制管后强度上升的空间,而抗拉强度基本达到了钢管要求的水平。两张钢板的应变硬化指数均大于0.1,满足目标值要求,同时,均显示了优良的低温韧性,如图3所示。

图3 2号钢板系列温度的夏比冲击功

2 直缝埋弧焊管制造

2.1 预弯成型、扩径设备能力提升及工艺研究

深海管线的主要设计载荷是外压载荷,相关的极限状态是压溃状态。除了壁厚之外,深水管线的压溃还受到管子的不圆度和材料屈服强度的影响。因此,深海管线标准对钢管几何尺寸的精度要求很高,钢管不圆度控制至关重要,DNVGL-ST-F101—2017《海底管道系统》要求管体不圆度≤0.015D,本项目要求不圆度≤0.012D,即6.7 mm。为此,某钢管公司根据多年的生产经验和产品规格特点,通过分析计算,与设备厂家协同设计加工了合适的预弯和扩径模具(图4),保证不圆度的控制和有效消除残余应力。

图4 预弯模具与扩径模具

在管段试制阶段,利用2号板制成的管段进行了扩径率依次为1.00%,0.80%,0.06%的试验研究。利用扩径后试验管段截取母材横向拉伸和母材纵向拉伸试样进行试验。结果表明,扩径率对该材质母材180°(矩形试样)和母材90°(矩形试样)拉伸试验结果几乎无影响,试样屈服强度变化值最大为11 MPa,抗拉强度变化值为5 MPa。同时,还针对扩径率对残余应力的影响进行了管环试验,结果表明,钢管扩后残余应力整体较低,残余应力与扩径率呈反比,随着扩径率增加,钢管残余应力相应降低。随着扩径率由0.6%增加到1.0%,采用切环法检测,切口张开间距由22.5 mm减小到16.0 mm。预焊后不圆度实际控制在0~10 mm,扩径后不圆度在0~2 mm,控制很理想。

2.2 焊接工艺研究

某钢管公司基于同规格普通X70焊管的焊接工艺,针对L485钢级Φ559 mm×31.8 mm规格钢管的小直径、大壁厚、高应变、高断裂韧性等特点,制定了2种焊丝和4种焊剂的管段焊接试验方案,进行焊材对比优选试验研究。内外焊焊丝为4丝焊:方案一内外焊焊丝均为HS#A;方案二二丝为HS#B,其余各丝均为HS#A。内外焊焊剂为:HJ#A+HJ#B、HJ#C+HJ#B、HJ#A、HJ#C。

通过管段焊缝的性能检测,焊缝拉伸强度都处于较高的水平(675~699 MPa),焊剂HJ#C+HJ#B的匹配及与焊剂为HJ#A的匹配,焊缝的低温冲击韧性不是很理想,特别是焊缝中心和外焊缝熔合线的性能明显比其他方案的差。

2.3 钢管试制

根据管段试验结果,优选焊丝HS#A匹配焊剂HJ#A+HJ#B进行1号板整管试制,同时采用焊丝HS#A匹配焊剂HJ#C进行2号板整管试制。制管工艺设计中充分考虑了材料加工硬化导致强度的上升以及均匀延伸率和应变硬化指数的降低,采用了合理的成型步数,扩径采用1.0%的扩径率,其余制管工艺与同规格普通X70焊管相同。

制管后根据项目目标值要求,取横向、纵向试样进行拉伸性能检测。理化取样时充分考虑了火焰切割过程热影响,取样尺寸足够大以确保测试区域的性能不受热影响。

2.3.1 钢管拉伸性能

试制钢管的拉伸性能见表3。可以看出,所有纵向试样抗拉强度、伸长率和屈强比全部达到了要求,纵向均匀延伸率、应变硬化指数n大幅度下降,个别钢管的屈服强度和均匀延伸率超出了目标值范围,而均匀延伸率偏低的两个试样都对应具有偏高的抗拉强度。

从表3可以看出,横向拉伸性能只有屈服强度存在低于目标值的情况,钢管的其他性能全部符合项目目标值要求。

2.3.2 制管前后纵向拉伸性能的变化规律

直缝埋弧焊管制造过程中,主要由于成型、扩径的作用,导致钢管强度升高。强度升高的趋势受到材料自身强化能力及扩径率的影响。通常主要是指横向屈服强度的升高,对于纵向的变化数据较少。但前期试制的数据表明,对于抗大变形焊管,扩径对纵向屈服强度的影响可能更大。通过对制管前后钢板、钢管的纵向拉伸性能比较,获得了该材料制管前后拉伸性能的变化规律,见表4。

从表4可见,制管后纵向拉伸性能变化大。屈服强度平均升高105 MPa,抗拉强度平均升高达21 MPa,屈强比平均升高0.14。这种变化特征与大变形钢的高强化能力有关。基于此规律,抗大变形钢板应获得低于钢管标准的屈服强度水平及屈强比。

2.3.3 钢管落锤撕裂DWTT性能

为了研究X70钢级Φ559 mm×31.8 mm管线钢管的防脆性开裂能力,减薄试样分内侧减薄、外侧减薄和两侧减薄3种情况,在0℃温度下进行落锤撕裂试验,可以看到,外侧减薄和两侧减薄的试样相对于内侧减薄试样的剪切面积百分比分散程度大,且较多低值,但也都达到项目目标值要求(最小值为82%)。同时,还利用外侧减薄试样进行了系列温度的落锤撕裂试验,钢管落锤撕裂转变曲线如图5所示。压制缺口的落锤撕裂试验平均剪切面积百分比仍能达到86%,85%韧脆转变温度为-20℃。图6所示为外侧减薄压制缺口的落锤撕裂试样-20℃和-10℃的断口形貌。从图6可看出,首先在缺口下方出现脆性断口,紧接着脆性断口转变为韧性断口,并有少量的断口分离。

图6 钢管在-20℃和-10℃温度下的落锤撕裂试验断口形貌

2.3.4 焊缝韧性性能

为了了解焊缝韧性,对夏比冲击性能进行了研究。1号钢管在不同温度条件下焊缝夏比冲击功如图7所示,均高于200 J,显示较高水平。同时,对两根钢管焊缝多个区域进行了-20℃的夏比冲击韧性研究,吸收功均在40 J以上,主要分布在50~300 J,而且明显看到,外焊缝熔合线和焊缝中心熔合线的韧性最差,基本在50~100 J。焊接接头的硬度分布如图8所示,外侧、中心、内侧的硬度分布情况趋势完全一致,均满足项目目标值要求(管体≤275 HV10,焊缝≤300 HV10),且明显看出热影响区发生了一定程度软化,两根钢管的热影响区相比母材的软化率分别为2.6%~3.4%和7.3%~11.2%,2号钢管的软化率更高一些。焊接接头的宏观形貌及显微组织如图9所示。焊缝金属对母材为过匹配,可以看到,焊缝形貌良好,熔合量、焊偏量等均符合技术条件要求。钢管显微组织为粒状贝氏体和多边形铁素体,焊缝组织为典型的针状铁素体组织,热影响区组织为粒状贝氏体组织。焊接接头硬度测试结果见表5。

表5 焊接接头硬度测试结果HV10

图7 1号钢管系列温度下焊缝的夏比冲击功

图8 焊接接头硬度分布

图9 焊接接头的宏观照片及各区域的显微组织

3 结 语

为了开发适用于深海环境的高应变埋弧焊钢管,进行了基于应变设计管线钢的开发和Φ559 mm×31.8 mm钢管的试生产。主要结论如下:

(1)开发的X70钢级Φ559 mm×31.8 mm规格直缝埋弧焊管均匀延伸率合格率偏低,应变硬化指数(n值)均未达到预期,需进一步深入分析均匀延伸率、应变硬化指数影响因素,进一步优化钢板成分、组织及性能。

(2)壁厚中心熔合线冲击功、外焊缝冲击功偏低,需进一步深入研究优化焊接材料及工艺。

(3)DWTT试验结果表明,外侧减薄和两侧减薄试样相对于内侧减薄试样的剪切面积百分比低,最小值为82%,但也都达到项目目标值(75%)要求。

(4)钢板经制管后,纵向屈服强度平均升高达105 MPa,抗拉强度升高达21 MPa,屈强比平均升高0.14,钢管热影响区软化率为2.6%~11.2%。综合来看,1号钢管的性能优于2号钢管。

(5)下一步将基于本次试制结果,针对综合性能较好的1号钢管,从钢板成分、制管工艺及焊接工艺等方面进一步研究优化,提高性能均匀及稳定性。