油套管API标准换版对生产企业质量控制的影响

2021-11-30李光辉史交齐姬丙寅

李光辉,史交齐,姬丙寅

(西安三维应力工程技术有限公司,陕西 西安 710061)

表1 近年来API主要换版的油套管标准

1 主要换版内容及技术要求变化

1.1 主要换版内容

1.1.1 API Spec 5CT

API Spec 5CT是目前油套管产品主要的产品标准[5],第10版调整了部分附录的顺序,将上一版中部分附录内容与正文内容进行了整合,从结构上来讲,新版标准更加简洁、清晰。API Spec 5CT(第10版)标准中主要的变化内容有:①取消了钢级分组的概念,取消了M65钢级;②增加了N80-1钢级油套管的冲击性能要求[6](横向全尺寸试样冲击功最小值为14 J,纵向全尺寸试样冲击功最小值为27 J)及无损检测的要求(验收等级为L3,检验内、外表面的纵向缺陷、内外表面缺欠深度与规定壁厚比为10%);③对化学成分的报告,由上一版不做要求变为强制要求;④要求C110、Q125和PSL-2产品,可追溯性程序应提供追踪产品到原始炉号和批号,以及所有适用的化学和机械试验结果;⑤增大了Φ114.3,127,139.7 mm规格BC、LC、SC扣型接箍的临界尺寸;⑥C90、C95、C110钢级单件热处理的接箍半成品的硬度试验环应在接箍半成品的长度中间部位截取;⑦如果厂家未要求,生产商可选用NACE TM 0177《H2S环境中抗特殊形式的环境开裂材料的实验室试验方法》标准D法评价产品的抗硫化物应力腐蚀开裂性能(上一版要求除非订单上规定了是D法,否则都应该采用A法);⑧对无损检测人员的资格说明得更加具体和详细,比如检验、确认、签字等必须由持相应等级资质的检测人员进行;⑨关于API会标的使用由上一版一个附录F(API许可证持有者使用会标)变为两个附录,分别为附录A“API会标纲要许可证持有者对API会标的使用”及附录F“给API许可证持有者的其他信息”;⑩新增了对于H40、J55、K55、N80(所有类型)和P110钢级的三角形标记可用第5种方法——锤压印标记;11○正文11章节中整合了附录内容(API标志的要求)中的模印要求,取消了上一版附录内容“ANSI-NACE TM 0284附录C中H2S滴定程序的修改”,而在正文中作出了规定。

1.1.2 API Spec 5B

API Spec 5B(第16版)标准中最主要的变化是增加了螺纹平均牙顶径与椭圆度的测量要求。平均牙顶径是指在特定平面测量所得最大牙顶径和最小牙顶径的算术平均值,椭圆度是指最大牙顶径和最小牙顶径的差值(图1)。紧密距是综合反映螺纹各单项参数(主要是中径)的螺纹接头重要参数,新版标准对中径及椭圆度的规定,在一定程度上避免了制造和检验环节通过调整中径和椭圆度来满足紧密距的现象。

图1 最大牙顶径及最小牙顶径示意

API Spec 5B(第16版)标准中涉及的其余技术要求变化主要有:①删除了上一版附录G1直连型套管的整个内容,增加了第三章55个定义;②增加了螺纹平均牙顶径、螺纹椭圆度的公差要求;③增加了圆螺纹套管、外加厚油管、不加厚油管的螺纹牙顶高公差要求;④调整了螺纹牙型高度公差范围,由上一版的-0.004/+0.002 in变更为±0.002 in(1 in≈25.4 mm)[7];⑤考虑到螺纹椭圆度导致环规和塞规检验时紧密距增加的问题,因此调整了紧密距公差范围;⑥增加了偏梯形螺纹牙型厚度的公差要求;⑦取消了指定的量规校准机构,规定实验室和认证机构应按照ISO 17025《检测和校准实验室能力的通用要求》或等效标准进行校准等。

1.1.3 API RP 5C5

这些天,我和阿花又跑来了四五笔订单。每跑来一笔订单,我们都很兴奋,把那事发挥得淋漓尽致。完事了,阿花说,我还要。吓得我的腿都软了。我说有个笑话你没听说过吗,男人喜欢女人说我要,最怕女人说我还要。阿花一逗就乐,笑得弯下了腰,笑够了用拳头来捶我,说什么呀,人家还要的是订单,才不要你呢。于是我提起裤子,穿好西装领带,又跟着阿花四处奔波,跑淡水,跑横岗、观澜、公明,还有东莞的长安、凤岗等地。太阳热气腾腾像要把人的汗水烤干似的,那些树草花木早就烤得服服帖帖了,动都不动一下。我说阿花你把空调打到最低,大汗淋漓去见客户,人家肯定说咱俩没干好事。

API RP 5C5标准为石油天然气工业用套管及油管螺纹连接规定了必要的验证试验方法及接受准则,试验目的是确定产品螺纹接头的黏结趋势、密封性能和结构完整性。新版标准中增加了对使用环境温度下接头性能的评价,在A系试验中增加了高温条件下的外压试验,B系试验中增加了高温条件下的弯曲试验[8]。由于试样材料性能、几何尺寸等因素是影响全尺寸性能的主要参数;因此,新版标准中对材料性能的取样位置、样品形状、样品数量、试验温度、试验要求以及几何尺寸的测量都规定得更加详细,主要体现在:

(1)对材料性能的要求。API RP 5C5标准给出了试样短节或试样接箍和材料试件的推荐排样图,具体如API RP 5C5标准图D2所示。主要要求是:①至少加工4个试样开展室温拉伸试验(每个象限一个),推荐选全壁厚条状试样;②试样的高温性能由室温材料强度与高温比例缩放因子确定,在开展高温试验的试件上至少加工4个室温试样和4个高温试样用以确定高温比例缩放因子,且室温和高温试样在周向位置上相邻,为棒状试样;③要描述各向异性试样的材料特征,通过对试样轴向压缩屈服强度、轴向拉伸屈服强度和横向拉伸屈服强度的试验,计算所有横向试验结果平均值和所有纵向试验结果平均值之间的比值,确定各向异性比例因子;④室温拉伸试验的拉伸应变速率不超过0.005 min-1,高温拉伸试验的拉伸应变速率不超过0.003 min-1;⑤室温下母管短节材料屈服强度波动范围应≤105 MPa,室温下接箍坯料母管平均屈服强度不应超过外螺纹母管最小平均屈服强度70 MPa。

(2)对几何尺寸的要求。与上一版中“短节试样仅需要测量一个平面(每个平面包含4个测量点)、接箍试样测量2个平面(每个平面包含4个测量点)”不同,新版标准中规定,每个短节试样沿短节轴向有5个测量平面(每个平面包含8个测量点),接箍测量平面仍为2个,但是每个平面测量点的数量增加为8个。另外,新版标准中提出了最大平均直径和最小平均壁厚的概念,用于计算试验加载载荷。对每个试样来说,最大平均直径为两个试样短节共10个测量平面的平均外径的最大值,最小平均壁厚为10个测量平面的平均壁厚(每个平面各自8个测量点的平均值)的最小值。API RP 5C5新版标准中几何尺寸测量位置要求如图2所示。其中,LA和LB分别为试样A、试样B端上从接箍端面到夹持处的长度,LMA、LMB分别为短节接头A、B上截面1至截面5之间的长度。

图2 API RP 5C5新版标准中几何尺寸测量位置要求示意(1 in≈25.4 mm)

(3)其他要求。①试验加载点的数量、载荷大小及加载顺序均有改变,尤其是增加了接头抵抗交变载荷的考核;②所有密封验证试验均在高温下进行,且高温条件下密封验证保载时间显著增加,如新版标准要求CALⅣ级试验的累计保载时间约为238 h,而上一版仅为50 h;③要求实验室应具有相应的程序以确保热电偶指示的温度是正确的;④试验机架的校验,标定棒由每年检定变为每三年检定一次等。

1.1.4 API TR 5C3

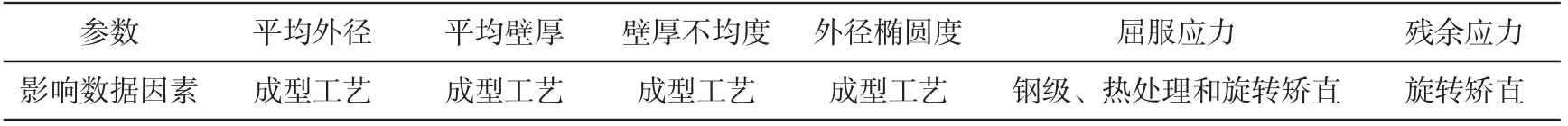

API TR 5C3标准规定了各种管材的性能计算方法,包括管体抗拉强度、内压强度、挤毁强度等,通过输入管材几何尺寸、生产工艺及材料参数可计算出管材的预期性能。近年来,随着各生产技术水平的提高,油套管产品几何尺寸精度及材料性能均有改善,产品性能大大提高,原API油套管强度计算公式已不能准确预测套管实际强度[9-11],为提高计算准确度,考虑到材料性能及几何尺寸均匀性对产品性能的影响,API TR 5C3(第7版)标准附录中提出了油套管产品强度的可靠性计算(根据产品数据确定产品内压和抗挤毁强度),这也是该标准更新的主要内容。以挤毁强度的可靠性研究为例,表2是API TR 5C3新版标准附录H中根据产品数据确定抗挤毁强度时典型的输入参数与影响数据因素。从统计上讲,利用检测数据确定产品抗挤毁强度的设计值具有不确定性,样本数n越大,不确定性越低,对于大样本(n≥1 000)来说,这种影响可忽略。油套管产品的外径、壁厚和材料力学性能的波动会引起套管强度变化的随机性[12];因此,材料几何尺寸均匀性越高,力学性能均匀性越高,产品抗挤毁强度预测值可靠性越高。

表2 根据产品数据确定抗挤毁强度时典型的输入参数与影响数据因素

1.2 主要技术要求的变化

1.2.1 材料性能均匀性要求

API各标准的更新对材料性能的均匀性提出了更高的要求。例如,API Spec 5CT新版标准要求接箍硬度环取样应在单件热处理的接箍半成品长度中间部位截取;API RP 5C5新版标准要求材料试验需在4个象限进行,材料高温强度由高温比例因子与材料室温强度确定,需确定材料的各向异性比例因子,规定了材料强度的波动范围等;API TR 5C3新版标准要求利用产品数据进行套管强度可靠性设计等。

材料强度的稳定性对套管实物性能的影响尤为重要,如硫化氢应力腐蚀开裂试验和套管实物性能试验中的加载应力均是通过材料强度来确定的。如果材料强度波动性较大,就难以确定合适的加载应力,从而难以确定产品的真实性能[13]。API RP 5C5新版标准中的管体包络线及试验系列载荷均是利用4个象限材料试验中的最小值进行计算的,与上一版相比,考虑到了管材在热处理及轧制等工艺过程中的周向性能变化,是更加科学、合理的。API RP 5C5新版标准中加入了各向异性比例因子要求,也是考虑管材在生产过程中的纵向变形远大于横向变形,晶粒会沿轧制方向被拉长,导致材料强度呈现各向异性。笔者在对2支N80-1油管静水压失效原因进行分析时发现(失效压力分别为19 MPa、31 MPa,静水压试验额定值为66.5 MPa,API Spec 5CT新版标准要求内压屈服强度为83.3 MPa),2支样品的几何尺寸、化学成分、纵向拉伸性能和纵向冲击性能符合API Spec 5CT标准要求,洛氏硬度、维氏硬度、晶粒度、非金属夹杂等也无异常,但2支样品的显微组织都呈严重的带状特征,且2支试样展平后横向冲击功为展平后纵向冲击功的11%、21%。横向力学性能低、材料止裂性差(油管内壁存在芯棒划伤缺陷是诱因),是导致这2支油管失效的主要原因。

1.2.2 几何尺寸精度要求

API Spec 5B新版标准中对螺纹部分椭圆度和平均牙顶径的要求,API RP 5C5新版标准中几何尺寸测量点的变化、最小平均壁厚的要求,以及API RP 5C3新版标准中利用产品几何尺寸数据进行套管强度可靠性设计要求等,均对油套管产品的尺寸精度提出了更高的要求。API RP 5C5新版标准要求利用最小平均壁厚值计算全尺寸实物试验加载强度,这更加考虑了壁厚不均度对油套管实物性能的影响,较上一版标准中利用最小壁厚值更加严格、科学。以API RP 5C3可靠性设计为例,产品实际尺寸精度越高,异常值越少,则实物性能可靠度越高。采集并分析某Φ73.02 mm×5.51 mm规格110-3Cr油管的壁厚数据,并预测其抗挤强度,具体如图3所示,可以看出,由于存在壁厚测量异常点,因此预测的实物性能也存在偏差点,存在风险。

图3 Φ73.02 mm×5.51 mm 110-3Cr油管壁厚分布与抗挤毁强度预测

1.2.3 质量管理体系及API会标的要求

油套管两个主要产品新版标准API Spec 5CT及API Spec 5B中,均在第二章“规范性引用文件”中强调了API Spec Q1对石油天然气工业生产机构的质量管理体系要求。质量管理方面,生产厂首先应对所有新版标准中的引用标准,尤其是未带日期的,收集其最新版本并对其中主要的变化进行识别,另外应针对各技术条款要求的变化,制定相应的质量体系管理文件。如API Spec 5CT新版标准中对于产品化学成分的报告,由上一版中不做要求变为强制性要求,加上该标准中6.1条款要求应含有至少一种细化晶粒元素,因此生产厂的产品质量证明书必须包含至少N+1种元素。针对API Spec 5CT新版标准新增“C110、Q125和PSL-2产品,可追溯性程序应提供追踪产品到原始炉号和批号,以及所有适用的化学和机械试验结果的方法”的要求,生产厂应对相应的热处理、轧制或焊接等过程进行工艺评定。针对API Spec 5B新版标准中新增的平均牙顶径、椭圆度、偏梯形牙型厚度等检验项目,生产厂应重新设计记录表格,采购量规,并制定相应的文件管理要求。针对API RP 5C5新版标准中标定棒检验周期变化的要求,应对原检定周期进行调整。

对API会标使用的控制更加严格,也是各标准变更的主要内容之一。API Spec 5CT新版标准中关于API会标的要求由上一版一个附录变为两个附录,对API会标的使用和去除做了更加细化和明确的要求,新增了不能在建筑物或其他结构上使用会标的要求,增加了设计文件的质量管理体系条款;另外,在附录F中规定了完整的API会标包括“Spec 5CT+工厂生产许可证编号+API会标及生产日期”。

2 生产厂应对标准变化的措施及方法

油套管从采购、设计、生产、检验、运输到最终使用,是一系列复杂活动的有机组成,API各标准是整个活动过程中的纲领性文件,对各个环节的质量控制起至关重要的作用。对油套管生产商来说,主要活动包括工艺设计、生产和检验环节,其中生产环节又主要包括炼钢、轧管、热处理、螺纹加工等。根据上述对API各标准变化的总结,笔者建议生产商应在工艺设计、生产和检验等主要环节中采取以下控制措施。

(1)利用自动化检测设备提高检验效率,利用大数据预测产品性能。

API Spec 5CT标准中已有对壁厚的自动化检测“PSL-2及以下级别的管材其最小覆盖率为自动检验系统所能覆盖表面区域的25%,PSL-3最小覆盖率为100%”的要求,加上新版API RP 5C5标准中对试样最大平均外径和最小平均壁厚的要求,生产厂应及时更新现有壁厚检测系统,检查壁厚自动化检测装置的检测能力是否达到相关标准中对覆盖率的要求,检测时不仅可以输出壁厚最大值和最小值,也应对壁厚平均值进行监测。针对API Spec 5CT标准中要求C110每根管子都需要一个象限内的全壁厚硬度检测,是否可以确定实施更加高效和科学的办法?针对API Spec 5B中螺纹牙顶径及椭圆度的测量,可以建立数字化检测系统来实现在整个圆周方向的测量,使最大牙顶径和最小牙顶径的测量结果更加精确[14]。针对API TR 5C3中“每个外压挤毁试样都应采用环切法测量残余应力”的要求,是否可通过无损检测设备实现,从而降低检测成本,提高检测效率。

另外,对现有大量检测数据的科学管理、分析和提炼[15],有益于进行产品的质量控制、成本降低及新产品开发等。如API TR 5C3新版标准中利用产品检验数据确定实物性能,是控制生产成本、提高产品安全可靠性的重要手段。

(2)提高冶炼及热处理水平,提高材料性能稳定性。

如前所述,API RP 5C5新版标准中对材料性能的稳定性提出了更高的要求,对管坯成分均匀性的控制是控制产品性能均匀性的主要手段。在生产的各热处理工艺中(如热处理、热矫直)应控制炉温均匀性,从而使产品周向性能和径向性能尽量均匀。

(3)提高轧管质量,提高产品尺寸均匀性。

针对API RP 5C5新版标准对几何尺寸均匀性的要求及API Spec 5B新版标准对螺纹平均牙顶径和椭圆度的要求,生产商应及时提高轧管质量。轧管时管坯料断面切斜、定心偏斜、顶管的轧制中心线的偏差、芯棒磨损等均可能导致壁厚不均、偏心现象。建议生产厂严格控制轧管工艺,制定严格的质量控制类文件,如轧管前对管坯质量进行检验、提高轧制中心线校验频率、及时检查和更换磨损芯棒等。另外,也应提高车床的精度,从而保证产品螺纹的椭圆度。

(4)结合新旧标准技术要求,严格控制生产质量。

与上一版相比,API新版标准对部分技术要求更加严格(如几何尺寸精度、材料性能稳定性),也对部分参数进行了适当的调整。例如,API Spec 5CT新版标准放宽了对C110钢级油套管的硫化氢应力开裂试验要求;API Spec 5B新版标准考虑到椭圆度会导致环规和塞规检验时紧密距公差的增加,调整了紧密距公差范围,最小紧密距值不受影响,最大紧密距增大。建议生产厂在制定企业生产控制技术标准时,应结合新旧版本要求,以较为严格的要求控制生产质量,如生产时使用NACE TM 0177—2016标准A法对C110钢级油套管的抗硫化物应力腐蚀开裂能力进行控制,以未加入椭圆度修正的紧密距公差作为工厂检验时的内控标准。

3 结 语

对生产商来讲,API标准的每次更新都需要有一个调整和适应的过程。更新的API标准有可能要求采购新设备、更新或淘汰现有设备、更新生产内控标准等,可能还会使得整个生产和检验成本增加。但从长远利益来看,尽早识别API新版标准变化对生产各环节的要求,并及时采取针对性措施,是生产厂在市场激烈竞争环境下提高产品竞争力、扩大生产效益的重要手段。