基于线激光位移传感器的螺距测量方法

2021-11-29蒋玉林赵建国

蒋玉林,杨 炯,梁 杰,赵建国

(郑州大学机械与动力工程学院,河南郑州 450001)

0 引言

螺纹是工业生产中一种普遍使用的机械联接结构,能够起到联接工件、机械传动和紧固结构的作用[1]。在实际工业生产过程中,为了提高螺纹联接的紧密性和稳定性,螺纹的生产流程有着严格的工业标准。实际生产应用中,绝大多数螺纹联接在装配时都必须保证紧密旋合,尺寸不符合生产标准的螺纹在进行旋合时会出现无法紧密旋合或螺纹齿面磨损等严重问题,导致工业生产过程中存在安全隐患[2]。因此实现对螺纹高效率、无磨损检测的研究也显得至关重要。

目前,螺距的测量方法主要有两种:接触式测量和非接触式测量。接触式测量主要通过测量工具对螺距进行直接测量,不仅效率低难以实现批量检测,而且在测量过程容易产生磕碰损伤,破坏螺纹精密性。非接触式测量多采用机器视觉[3-4]、线激光传感器[5]等非接触式测量手段,具有效率高、精度高、智能化、无损伤等优点。目前,国内外众多专家学者对螺距测量进行了大量的研究,例如文献[6-7]利用机器视觉检测技术,实现外螺纹螺距的测量。文献[8-9]提出了基于图像处理的螺纹参数测量系统,但是图像采集精度和图像处理算法会影响螺纹的检测精度。

本文基于线激光位移传感器设计了一种螺距测量方法,该方法通过安装在固定轴上的线激光位移传感器采集待测螺纹的标准轮廓信息,再利用波峰提取算法提取波峰,最后利用B样条曲线分段拟合提取后的采样点,弥补由点缺失带来的测量误差,从而提高了测量精度。通过系统的标定和试验验证,该方法可以实现螺距的自动测量,具有准确、稳定、非接触等优点,可以满足工业检测需求。

1 系统总体设计

1.1 系统结构

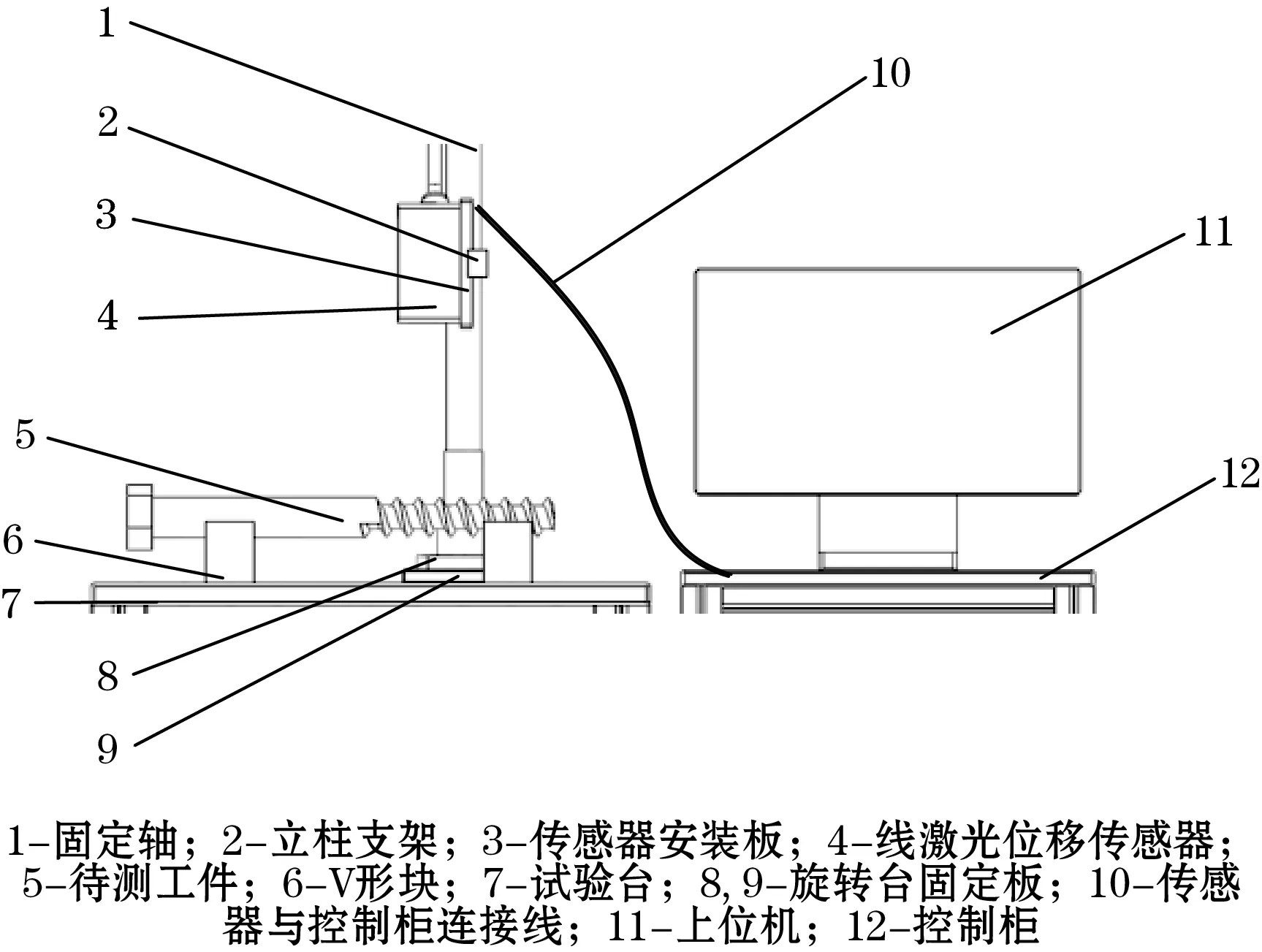

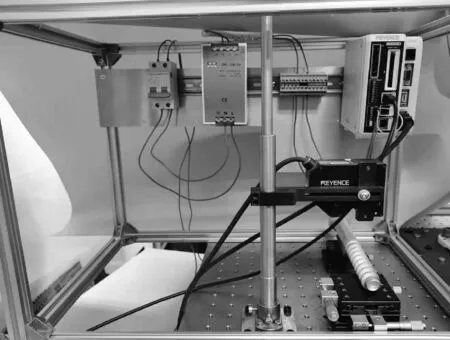

螺距测量装置主要由线激光位移传感器、上位机、控制柜、实验台等模块组成,其系统装置图如图1所示。整个系统分为上位机系统和测量系统,上位机系统和测量系统之间通过线激光位移传感器进行数据的传输。

在测量系统中,2个V型块固定螺栓位置。固定轴、旋转台固定板一、旋转台固定板二、立柱支架安装到实验台上。激光传感器安装到传感器安装板上,通过立柱支架固定到固定轴上。旋转台固定板一和旋转台固定板二为带有螺纹通孔的方形铝板,旋转台固定板一通过螺钉紧固在试验台上,旋转台固定板一与旋转台固定板二通过螺钉固定,固定轴通过旋转固定板一和旋转固定板二安装到试验台上。

在上位机系统中,线激光位移传感器采集到的轮廓[10]信息以数据点的形式传送到上位机系统进行数据的处理及螺距的计算。

图1 测量系统装置图

1.2 标定实验

首先对线激光位移传感器进行距离标定,标定实验如图2所示,为线激光位移传感器对长度为L的标准块进行距离标定实验,假设线激光位移传感器采集到的有效点数为N,则可以得到每2个相邻数据点之间的间距为

(1)

图2 标定实验图

2 算法的基本原理

2.1 轮廓曲线去噪

在采集轮廓过程中,由传感器自身的精度、光线等外界环境的影响,会产生随机噪点,噪点的存在会影响波峰的提取,影响螺距测量精度。所以首先需要对采集的原始轮廓数据进行噪点去除,去除无效点。

2.2 算法流程

线激光位移传感器采集螺栓螺纹标准轮廓信息形成数据点集合{Q},再设定阈值u截取波峰,形成新的数据点集合{P}。利用B样条[11-12]拟合算法分段拟合B样条曲线,弥补点缺失带来的计算误差,提高波峰提取的精度。最后利用波峰提取算法提取波峰,求解螺距。

2.2.1 轮廓采集

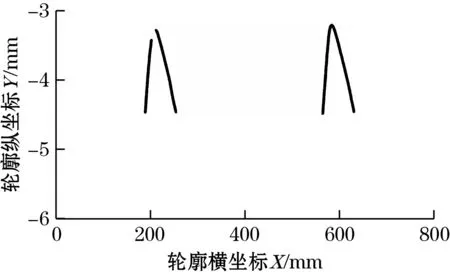

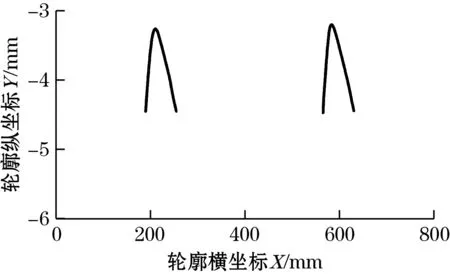

线激光位移传感器采集螺栓螺纹标准轮廓信息以数据点的形式存储到集合{Qi(xi,yi)}(0 2.2.2 截取波峰 设定阈值u,如果yi>u,把点Qi(xi,yi)存储到新的集合中,形成新数据点集合{Qj(xj,yj)}(0 2.2.3 分段拟合,B样条拟合算法 (2) 式中:dj(j=0,1…,n)为控制顶点;Nj,k(u)(j=0,…,n)称为k次规范B样条基函数,其中每一个称为规范B样条。 满足端点约束即插值两端数据点Q0=p(0),Qm=p(1),其余数据点Qi(i=1,2,…,m-1)在最小二乘意义上被逼近,即目标函数 (3) (4) (5) 应用标准的线性最小二乘拟合技术,欲使目标函数f最小,应使它关于n-1个控制顶点di(j=1,2,…,n-1)的导数等于零。它的第l个导数为 (6) 可得到 (7) 于是 (8) 定义一个以控制顶点d1,d2,…,dn-1为未知量的线性方程组,l=1,2,…,n-1,则得到含n-1个该未知量的n-1个方程的方程组。 (NTN)D=R (9) N是(m-1)×(n-1)阶标量矩阵 (10) NT是N的转置阵,R和D都是含有n-1个矢量元素的矩阵。 (11) (12) 上述用于B样条曲线逼近的最小二乘算法,已知数据点集{Px(xs,ys)}(0 2.2.4 提取波峰,求解波峰之间的距离 如果yi>yi-1且yi>yi+1,则取出波峰{Qi(xi,yi)},每2个数据点间的距离为固定值L1,求得相邻波峰之间的距离为S。 (13) 式中:a、b分别为集合{Qi(xi,yi)}中第a个点和第b个点。 2.2.5 计算螺距 螺距P为相邻两螺纹牙牙顶间的直线距离,即等于相邻两波峰之间的距离S,即 P=S (14) 采集的原始轮廓可能会存在点缺失的情况,图3为采集的原始螺纹轮廓图,从图中可以看出,轮廓左侧波峰处存在明显的点缺失情况,如果直接用点数量乘以点的间距存在较大误差,所以为了减小误差,首先设定阈值截取波峰段轮廓如图4所示,再拟合B样条曲线弥补点缺失后的轮廓如图5所示,最后根据拟合后的曲线提取波峰计算螺距,提高了螺距的测量精度。 图3 螺纹原始轮廓图 图4 截取波峰后轮廓图 图5 B样条拟合弥补点缺失后的轮廓图 为了验证本文提出的螺距测量方法的可靠性,对实际使用的螺栓进行采样测量实验。实验装置图如图6所示。实验中采用基恩士LJ-G030线激光位移传感器,采样频率为3.8 Hz,将待测螺栓放置于线激光位移传感器正下方,使得激光束正好打到螺栓的螺纹上。为了避免光线的影响,本次实验在无日光直射的室内进行。实验采用人工测量法和本文提出的测量方法分别对6组螺栓进行8次采样测量计算求平均值,实验结果如图表1所示。 图6 实验装置图 表1 人工测量值与本文方法测量值对比 从实验结果可以看出,本文提出的螺距测量方法实现了大螺纹螺距的测量,与人工测量法相比,测量误差均在0.05 mm范围内,且6组测量结果的相对误差均小于0.4%,所以本文提出的测量方法具有很好的稳定性,而且测量结果准确、测量速度快,满足了工业生产中对大螺纹螺距测量精度需求。 本文提出了的一种基于线激光位移传感器的螺距测量方法,实现了大螺纹螺距的测量。通过线激光位移传感器采集螺纹轮廓信息,首先对原始轮廓进行噪点去除,然后设定阈值截取波峰,利用波峰提取算法提取波峰并求解螺距。对于原始轮廓存在点缺失的情况,提出了一种基于B样条拟合曲线弥补点缺失算法,提高了螺距测量的精度。最后进行实验测试,实验结果表明,该方法测量精度高、稳定性好,且测量精度满足工业生产需求。

2.3 算法优势

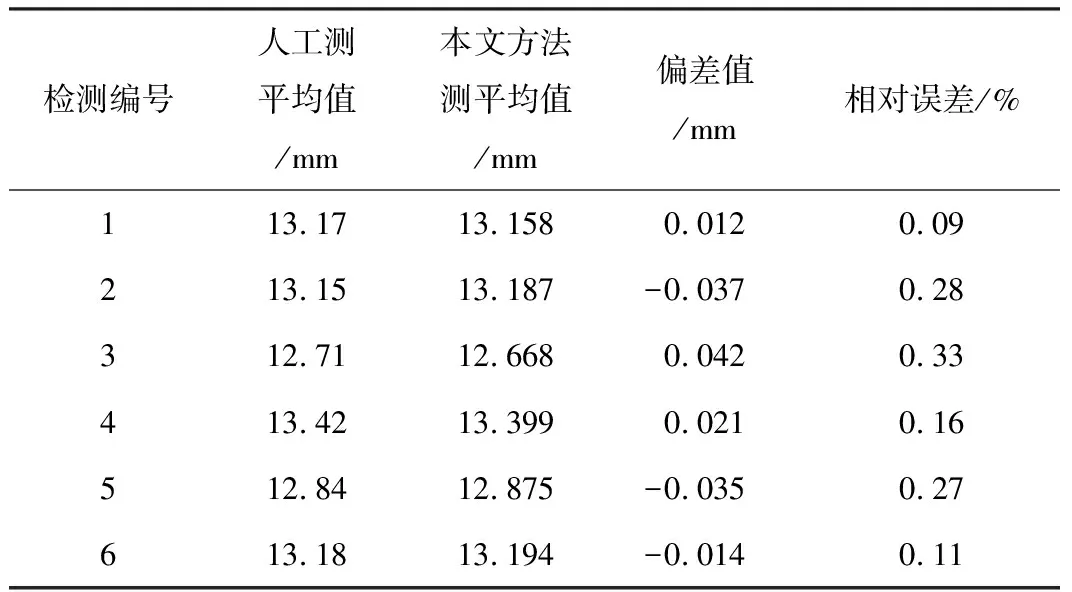

3 实验测试

4 结束语