T800碳纤维复合材料低速冲击渐进损伤仿真与试验研究

2021-11-29许良,涂宜鸣,崔浩,周松*,贾耀雄,边钰博

许 良, 涂 宜 鸣, 崔 浩, 周 松*, 贾 耀 雄, 边 钰 博

( 1.沈阳航空航天大学 机电工程学院, 辽宁 沈阳 110136;2.沈阳飞机设计研究所, 辽宁 沈阳 110035 )

0 引 言

近年来,碳纤维复合材料因具有高比强度、高比刚度、耐高温、耐腐蚀,及可设计性强、抗疲劳性能好等优点,已被广泛用于医疗器械和航空航天等诸多领域[1-3].复合材料层合板对冲击损伤较敏感,由碳纤维复合材料制造的飞行器部件和飞机结构件在服役过程中不可避免地会遭受如维修工具的坠落、飞鸟的撞击以及极端天气的冰雹、机场跑道上的砂石等物体的低速冲击,这会造成内部结构损伤,如基体开裂、纤维断裂和层间分层等[4-6],且往往会导致结构件承载能力降低以及结构强度明显削弱,从而形成严重的安全隐患.由于低速冲击试验耗时长,材料成本较高以及内部冲击损伤过程无法全部呈现,通常国内外学者借助有限元软件进行冲击损伤模拟,以预测分析复合材料的冲击损伤性能.

林智育等[7]研究了两种材料体系和铺层的复合材料低速冲击试验,结果表明表面凹坑深度和损伤面积随冲击能量的增大呈线性增长,冲击背面的基体裂纹增加到一定程度后趋于饱和状态.关志东等[8]利用三维动态有限元模拟计算复合材料低速冲击过程,并讨论了接触定律在冲击损伤问题中的适用性.温卫东等[9]对低速冲击下复合材料层合板的损伤进行分析,并从冲击损伤机理出发,发展了一种分层失效判据,用此判据建立的模型分析结果和试验结果吻合较好.De Moura等[10]对碳/环氧树脂层压板进行低速冲击试验,结果表明:层压板的内部损伤主要是分层及横向裂纹;且两种损伤相互联系,只要在界面处有分层,在相邻层就会有横向裂纹出现,即分层是由相邻层的横向裂纹引起的.Shahid等[11]开发了一种改进的分析模型,用于预测复合板在初始破坏状态之外的抗破坏性,并考虑了冲击过程中基体开裂与分层损伤之间的相互作用.Chang等[12]考虑了基体开裂、基体纤维剪切及纤维断裂3种失效形式,建立了含孔复合材料层压板的二维渐进损伤模型,分析了拉伸荷载作用下含孔层压板的损伤破坏过程.Olsson[13]提出了用于预测由大型质量冲击器引起的准静态冲击损伤及损伤扩展的分析模型,但该模型没有考虑纤维断裂失效形式.本文从仿真和试验同时出发,建立基于应力三维Hashin失效准则的复合材料层合板冲击渐进损伤模型,来预测层合板在低速冲击下的损伤形式;同时对T800碳纤维/环氧树脂基复合材料进行不同冲击能量的低速冲击试验,绘制冲击能量与凹坑深度和损伤面积的数据表,分析其冲击损伤特性;最后将模拟结果与试验结果进行对比,证明所建冲击渐进损伤模型的合理性.

1 渐进损伤失效仿真

1.1 失效准则确立

本文利用大型有限元商用软件ABAQUS/Explicit模拟T800碳纤维复合材料低速冲击试验,冲击能量的大小是判断复合材料损伤情况的重要指标之一.本文基于三维Hashin失效准则,利用Fortran语言编写了ABAQUS有限元软件的UMAT子程序,对T800碳纤维复合材料建立了渐进损伤有限元模型,对其损伤机理进行了讨论;除了基体和纤维损伤外还需考虑分层引起的损伤,因此在每层之间插入Cohesive单元.

三维Hashin失效准则将复合材料的失效概括为以下7种,具体的表达形式如下[14]:

(1)纤维拉伸失效(σ11>0)

(1)

(2)纤维压缩失效(σ11<0)

(2)

(3)纤维-基体剪切失效(σ11<0)

(3)

(4)基体拉伸失效(σ22>0)

(4)

(5)基体压缩失效(σ22<0)

(5)

(6)法向拉伸失效(分层σ33>0)

(6)

(7)法向拉伸失效(分层σ33<0)

(7)

式中:σ11、σ22、σ33、σ12、σ23、σ31为单层复合材料各个方向的剪切应力;XK、YK、ZK、Sij分别是单层复合材料各主方向的强度,拉伸情况下K为t,压缩情况下K为c;Gij为相应面内初始剪切模量;α为材料非线性因子.

1.2 渐进损伤模型建立

冲击层合板有限元模型尺寸为150 mm×100 mm×4.8 mm,铺层方式为[+45°/0°/-45°/90°]6s,单层板厚度为0.2 mm,共铺24层,T800碳纤维/环氧树脂基复合材料单层板材料力学性能参数见表1,材料密度为1 380 kg/m3,层合板单元类型选用八节点四边形连续壳减缩积分沙漏控制单元:SC8R.球体单元类型为刚体单元:R3D4,共1 178个节点,1 228个单元,冲头质量为5.5 kg.为了考虑分层,在层与层之间插入3D的Cohesive单元,Cohesive单元采用八节点的COH3D8黏结单元,其属性见表2,有限元冲击模型如图1所示.

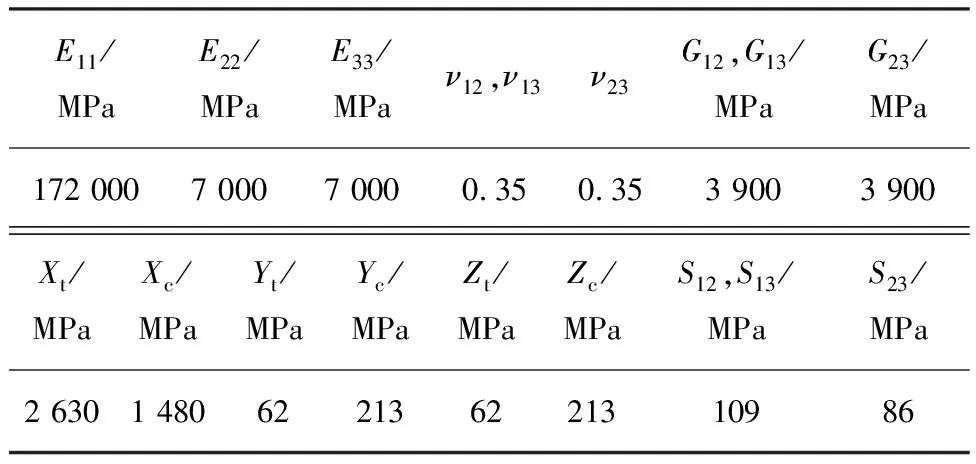

表1 国产T800碳纤维/环氧树脂基复合材料单层板力学性能

表2 Cohesive界面单元材料属性Tab.2 Cohesive interface element material properties

图1 有限元冲击模型Fig.1 Finite element impact model

1.3 仿真结果

使用ABAQUS软件,分别采用5、15、25、35、45、55、65 J共7种低速冲击能量进行模拟试验.主要对纤维和基体的损伤形式以及复合材料层合板的整体损伤模式进行分析,同时也得到模拟的凹坑深度.

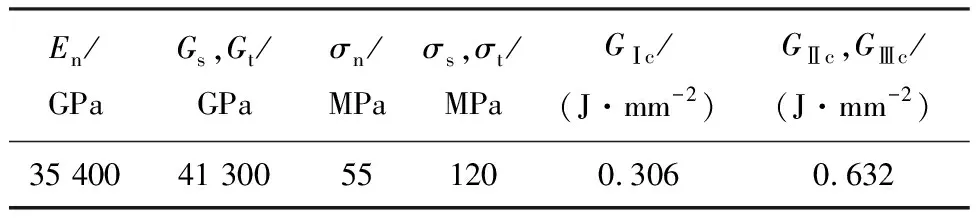

纤维和基体拉伸损伤如图2、3所示.随着冲击能量的增大,纤维和基体的拉伸损伤都在增大,但是通过对比可以明显观察到基体的拉伸损伤要大于纤维的拉伸损伤,这主要是由于纤维的抗拉强度高于基体材料,当受到较大的荷载时,树脂基体容易发生破坏,拉伸荷载主要由纤维承受.

图2 纤维拉伸损伤图Fig.2 Fiber tensile damage diagram

纤维和基体压缩损伤如图4、5所示.对于纤维和基体的压缩损伤,可以观察到基体的损伤大于纤维的损伤,这是因为在冲击过程中,纤维主要承受拉伸荷载,基体主要承担压缩荷载,当基体发生压缩性质的损伤时,纤维由于其本身的特性,可能没有损伤或者有很小的损伤.

图3 基体拉伸损伤图Fig.3 Matrix tensile damage diagram

图4 纤维压缩损伤图Fig.4 Fiber compression damage diagram

图5 基体压缩损伤图Fig.5 Matrix compression damage diagram

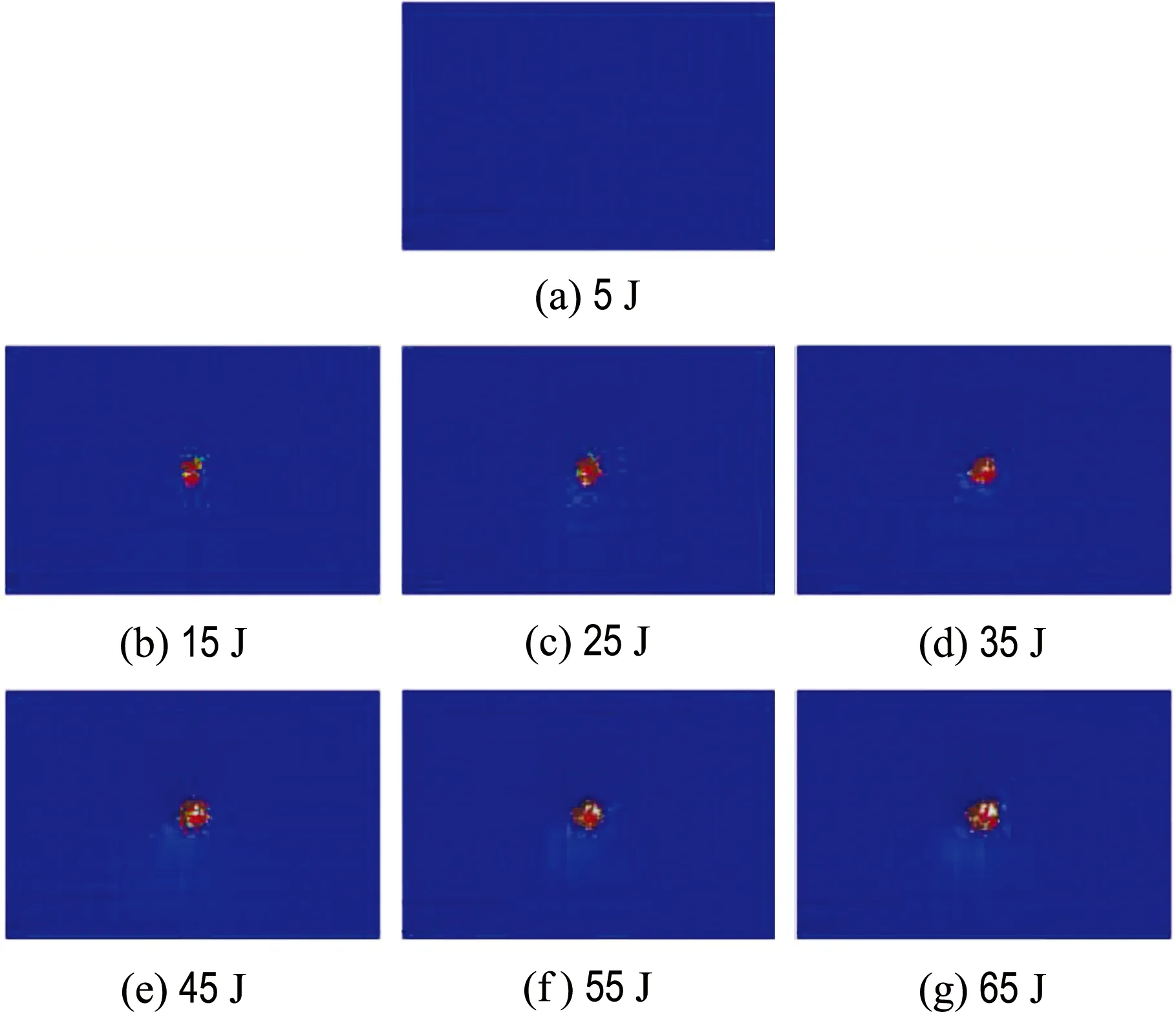

复合材料损伤时的应力分布如图6所示.由冲击能量从小到大可以看出冲击损伤过程,并且能够观察其应力变化,应力的分布情况可以看作花生状的椭圆形,随着冲击能量的增大,椭圆的长轴沿着纤维铺层方向增大,短轴也沿着垂直纤维方向增大,这是因为在冲击过程中铺层角度不同的相邻两层之间面内刚度不一致,因此在垂直于纤维方向上出现剪切应力[15].

图6 复合材料损伤时的应力分布Fig.6 Stress distribution of composite materialsduring damage

2 渐进损伤试验验证

2.1 试验材料及方法

2.1.1 试验材料 T800碳纤维/环氧树脂基复合材料层压板由辽宁省先进复合材料制备技术重点实验室提供.层压板在高压中采用以下固化周期进行固化:加压至0.6 MPa,然后以2 ℃/min的速度从室温加热至180 ℃,在此温度下保持120 min,最后以2 ℃/min速度从180 ℃冷却至室温,然后释放压力.冲击试样的尺寸、铺层顺序和平均纤维体积分数分别为150 mm×100 mm×4.8 mm、[+45°/0°/-45°/90°]6s和(60±2)%.

2.1.2 试验方法 根据ASTM D7136M-2012标准[16]使用自由落体冲击装置对试样进行冲击破坏.试验使用质量为5.5 kg的半球形冲头,直径为16 mm.选择5、15、25、35、45、55和65 J的冲击能量对CFRP复合材料进行冲击测试,每个冲击能量测试使用4个试样.

使用精度为0.001 mm的千分表测量凹坑深度.为了消除表面粗糙度的影响,使用特殊的夹紧装置固定样品和千分表,在冲击试验后立即测量凹坑深度.

冲击后使用C扫描检查试样内部损伤.使用具有聚焦探头的脉冲回波模式超声系统创建C扫描.将复合材料试样浸入水中以最大程度地减少噪声,并将聚焦探头的频率设置为10 MHz.扫描顺序、超声波脉冲发射和反射回波的采集均由计算机控制.

2.2 试验过程与结果

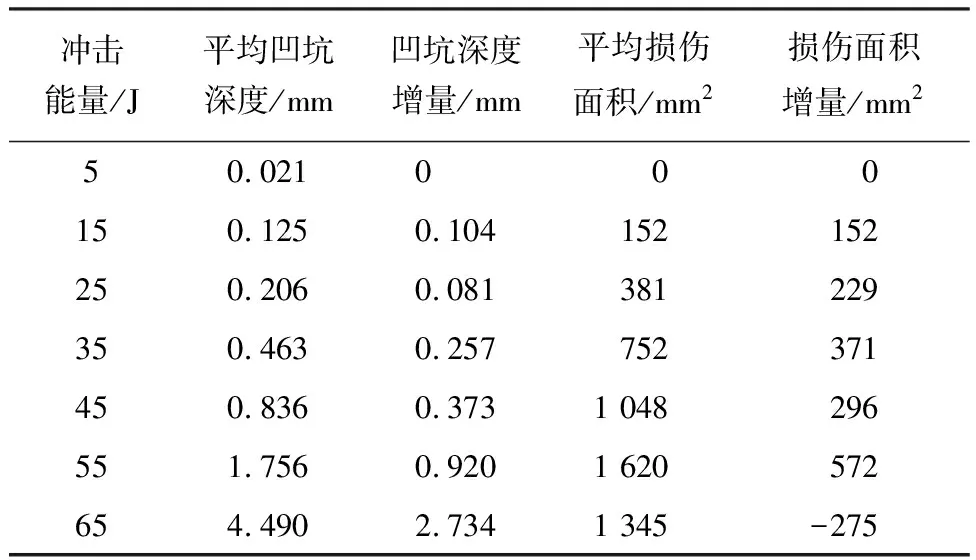

低速冲击所产生的凹坑深度和损伤面积能够用来表征复合材料的损伤特性.冲击试验完成后,必须立即测量凹坑深度,以防止出现回弹现象.表3是不同冲击能量下的凹坑深度和损伤面积.

表3 冲击试验结果Tab.3 Results of impact experiments

从表3冲击试验结果可以看出,随着冲击能量的增大,试样的平均凹坑深度也在增大.在35 J左右凹坑深度增量明显变大,在此冲击能量附近出现拐点.在能量小于35 J时,平均凹坑深度增加缓慢,此时主要由复合材料的树脂基体和纤维共同抵抗冲击;能量大于35 J时,凹坑深度急剧增加,此时复合材料表面层基体开裂,纤维也发生断裂,复合材料层合板基板失去了继续抵抗冲击的能力.

图7是冲击试样前表面损伤图.根据相关研究[17-18]冲击损伤可分为4个等级:无损伤,前表面几乎不可见的冲击损伤,前表面可见的冲击损伤和穿透损伤.从图中可以看出,当能量较低时,材料冲击表面为目视不可见损伤;随着冲击能量增大,冲击表面出现目视可见的凹坑,但凹坑深度较浅,表面凹坑周围出现微小裂纹;冲击能量继续增大超过拐点,凹坑深度增加明显,冲击表面基体开裂、纤维断裂,微裂纹继续沿表面纤维铺层方向扩展;在冲击能量65 J时,冲击表面达到穿透性损伤.文献[19]研究结果表明,在拐点之前,冲击只会引起基体裂纹和层间分层;拐点后,层合板破坏主要以纤维断裂为主.

图7 冲击试样前表面损伤Fig.7 Damage to the front surface of the impactspecimen

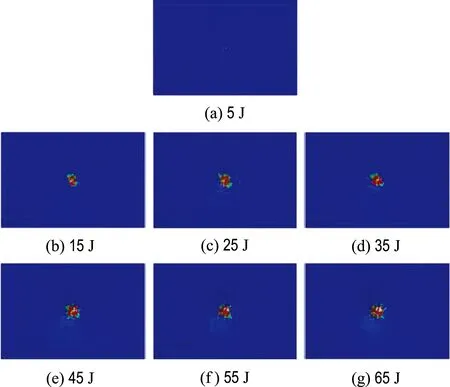

从表3中可以看出,随着冲击能量的增大,平均损伤面积也在逐渐增大,当达到65 J时平均损伤面积突然减小,这主要是由于随着冲击能量增大,冲击表面树脂基体先发生开裂并伴有层间分层,损伤面积逐渐增大;在出现表面纤维断裂时,层合板损伤面积增大趋势减小,其后新增的损伤主要是由前后表面层开始向中间层扩展的纤维断裂,内部分层面积只有少量的增加,当达到穿透性损伤时,由于冲头直径不变,冲击损伤区域是有限的,损伤面积有减小的趋势.图8是冲击后典型试样的C扫描图像,冲击能量达到5 J时,由于低于产生损伤的最低门槛值,层合板内无损伤;随着冲击能量增大,在35 J之前,损伤形貌近似圆形,35 J 之后,损伤形貌逐渐趋于椭圆形,并沿45°铺层方向呈锥形扩展.

图8 典型试样的C扫描图像Fig.8 C scan image of typical sample

3 结果分析

模拟得到的凹坑深度与实际试验得到的凹坑深度如表4所示.可以看出,随着冲击能量的增大,相对误差也越来越小,在5 J时,相对误差最大,可能由于冲头下落时的摩擦力对最终的冲击能量影响比较大,使得与理想冲击能量产生一定的偏差.总体来说,模拟7种冲击能量下复合材料的凹坑深度与试验所得到的结果对比误差都低于20%,满足工程上的要求[20].

表4 凹坑深度误差Tab.4 Pit depth error

4 结 论

(1)在模拟仿真结果中,可以发现基体的拉伸和压缩损伤要大于纤维的拉伸和压缩损伤;因铺层角度的不同,相邻层之间刚度不一致,所以应力随之增大.

(2)冲击能量小于35 J凹坑深度增加缓慢,由纤维和基体共同承受冲击,表面无损伤或有几乎不可见损伤,仅有基体裂纹和层间分层;冲击能量大于35 J基体与纤维发生断裂导致凹坑深度急剧增加,层合板破坏主要以纤维断裂为主;在65 J时复合材料出现穿透性损伤,层合板失去了承载能力.

(3)随着冲击能量增大,试样内部冲击损伤形貌由圆形趋于椭圆形,并沿45°铺层方向呈锥形扩展.当达到穿透性损伤时,损伤面积有减缓的趋势,同时损伤形貌不再发生变化.

(4)ABAQUS模拟得到的凹坑深度与试验得到的结果能够较好地吻合,为分析T800碳纤维/环氧树脂基复合材料层合板受低速冲击后的损伤演化和规律提供了很好的依据.