PIP-SiC基体改性C/SiC复合材料的微观结构与强韧性

2020-12-07孟志新周影影鲁媛媛成来飞

孟志新,周影影,张 毅,鲁媛媛,成来飞

(1.西安航空学院材料工程学院,西安710077;2.西北工业大学超高温结构复合材料重点实验室,西安710072)

随着科学技术的不断发展以及工程化的不断推进,连续碳纤维增韧碳化硅陶瓷基复合材料(C/SiC)作为新一代热结构材料在航空发动机[1-3]、航天发动机[1,4-6]、飞行器热防护系统[1,5,7]、卫星轻质结构件[1]、高性能刹车系统[7-8]、能源[3,7]等多个领域得到应用。由于C/SiC复合材料构件在不同领域的服役环境各不相同,对其强韧性提出不同的需求。因此,如何根据服役环境对C/SiC复合材料强韧性的要求进行材料设计和制备成为重大难题。

基体作为陶瓷基复合材料的微结构单元,对强韧性有着重要的影响。长期以来,有关基体的研究主要集中在抗氧化[9-12]和抗烧蚀等方面[13-16]。然而,在复合材料中,基体与纤维的模量匹配程度是决定复合材料强韧性及其失效模式的关键因素之一。研究表明[17-18],只有当基体模量低于纤维模量时,纤维才能起到增韧补强的作用。然而,SiC基体的模量一般均高于C纤维的模量,这使得C纤维对C/SiC复合材料增韧补强的作用不能充分发挥,甚至还会降低复合材料的强韧性。因此,通过适当弱化基体,提高基体与纤维模量匹配程度的方法改善复合材料强韧性受到广泛关注。

在弱化基体的研究中,一方面是在C/SiC复合材料的基体中引入具有“力学熔断器”作用的第二相作为功能层,与SiC基体形成多层基体。如采用BxC1-x和热解炭(PyC)与SiC构成多层基体[19-22]。这样的多层基体可以较好地调整纤维与基体之间的模量失配和热膨胀失配,并可优化各基体层之间的载荷传递,从而使应力可较好地分布并使裂纹在基体中发生多次偏转以渐进的方式进行扩展,较单层基体消耗更多的能量。弱化基体研究的另一方面是在C/SiC复合材料的基体中引入韧化相。Fan等[23-24]在C/SiC和C/(C-SiC)复合材料中引入韧化相Ti3SiC2对基体进行改性。Ti3SiC2不仅具有高的损伤容限和丰富的增韧机制,同时由于其模量低于SiC,降低了基体模量,从而改性复合材料的强韧性得到改善。研究表明,非晶态物质的模量低于晶态物质的模量[25];而采用PIP方法可以得到非晶态的SiC[26-28]。因此,采用PIP制备SiC基体(PIPSiC)的方法对纤维束复合材料C/SiC进行基体改性,以改善C纤维与基体之间模量的匹配程度,从而改善复合材料的强韧性。

本研究采用PIP和CVI相结合的方法制备纤维束复合材料C/SiC,研究复合材料的宏观力学行为,并结合微观结构分析,探讨PIP-SiC基体改性对C/SiC复合材料强韧性的影响。

1 实验

1.1 复合材料制备

本研究所用纤维为日本东丽公司生产的1k T-300C纤维,所用聚合物先驱体为厦门大学提供的液态超支化聚碳硅烷(HBPCS),复合材料的制备工艺流程如图1所示。由图1可见,未改性纤维束复合材料C/SiC的基体采用CVI制备,PIP-SiC基体改性纤维束复合材料C/SiC的基体先采用PIP制备然后再采用CVI制备。同时,将未改性和改性纤维束复合材料分别标注为Mini-C/SiC-A和Mini-C/SiC-B。纤维预制体的制备工艺如下:将纤维束均匀地缠绕在石墨框上,缠绕力度要适中以保证纤维束处于拉紧状态,而又不造成部分纤维的断裂或新的损伤。其中,石墨框由直径为10mm的高纯石墨制成,其长度和宽度分别为100mm和70mm。PyC界面层的制备工艺如下:将纤维预制体放置于化学气相沉积(CVD)反应炉内在C纤维表面沉积PyC。其中,先驱体源物质为丙烯(C3H6),氩气(Ar)为稀释气体,沉积温度为 900℃。然后,将沉积有PyC界面层的C纤维预制体在1800℃的Ar气气氛中热处理1h。PIP-SiC基体的制备工艺如下[26]:首先将HBPCS涂刷在热处理的纤维预制体表面;然后将其置于交联裂解炉中进行裂解。其中,升温前抽真空置换高纯Ar气三次;接着以0.5~2℃/min的升温速率升温至170℃并保温6h,该阶段为固化过程;然后以同样的升温速率升温至900℃,该阶段为裂解过程;接着保温 2h,然后随炉降温至室温。采用CVI制备SiC基体(CVI-SiC)的工艺如下:将热处理的纤维预制体或采用PIP制备SiC基体的纤维预制体放置于CVI反应炉内浸渗SiC基体。其中,先驱体源物质为三氯甲基硅烷(CH3SiCl3,MTS),稀释气体为 Ar,载气为氢气(H2),H2与MTS 摩尔比为10∶1,浸渗温度为1150℃。此外,需要说明的是,Mini-C/SiC-A和Mini-C/SiCB复合材料PyC界面层和CVI-SiC基体的制备工艺参数完全相同。

图1 改性与未改性 Mini-C/SiC 的制备工艺流程图Fig.1 Fabrication process flow chart of modified and unmodified Mini-C/SiC composites

1.2 力学性能测试及显微结构分析

纤维束复合材料的力学性能参照美国标准ASTM D3379-75和日本工业标准 JISR7601-1980在室温条件下进行测试。测试设备为Instron3345型电子万能试验机。拉伸加载速率为0.2mm/min,拉伸标距为50mm,每种材料的测试数量为20。采用JSM-6700型扫描电子显微镜(SEM)观察试样的微观结构及断口形貌。

2 结果与讨论

2.1 微观结构

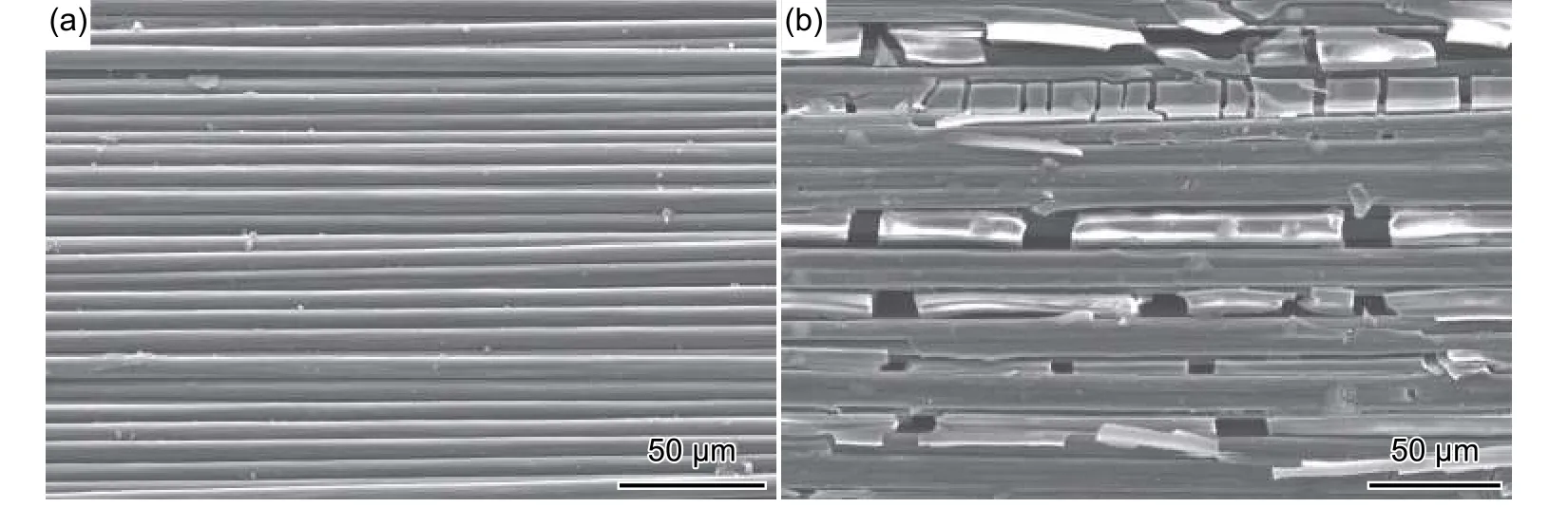

沉积有PyC界面层的C纤维束在采用PIP制备SiC基体前后的显微结构如图2所示。由图2(a)可以看到,沉积有PyC界面层的C纤维束表面光滑,并且纤维排列规则而有序。由图2(b)可以看到,HBPCS固化裂解后的陶瓷产物龟裂成大小不一的方块,并且这些陶瓷方块儿将相邻的纤维连接在一起。陶瓷产物发生龟裂的主要原因是,HBPCS在裂解过程中有大量小分子逸出,使得生成的陶瓷产物产生较大的体积收缩。

2.2 力学性能与断裂行为

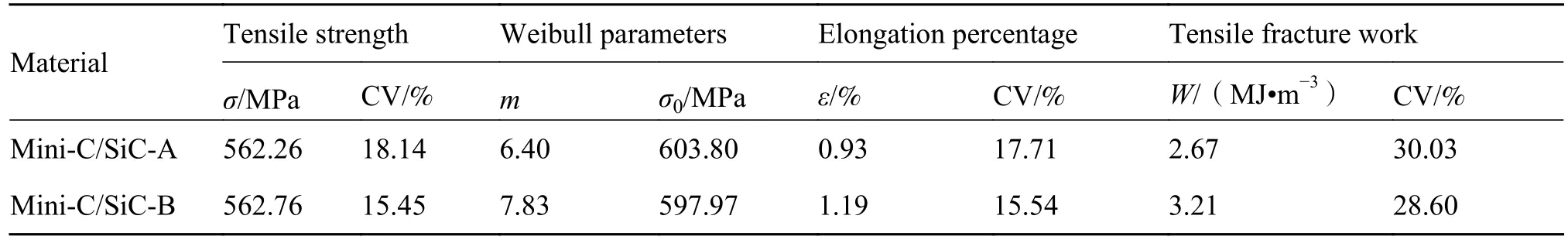

改性前后C纤维束复合材料的拉伸性能和Weibull强度分布统计量如表1所示。由表1可以得出,Mini-C/SiC-B复合材料的拉伸强度比Mini-C/SiC-A复合材料的略有升高,且其Weibull模数、伸长率和断裂功分别比Mini-C/SiC-A复合材料的提高22%、28%和20%。同时,Mini-C/SiC-B复合材料拉伸强度、伸长率和断裂功的变异系数(CV)分别比Mini-C/SiC-A复合材料的降低15%、12%和5%。由此可见,PIP-SiC基体改性改善了C/SiC复合材料的强韧性以及强韧性的稳定性。

图2 沉积有PyC界面层的C纤维束在进行PIP工艺前后的显微结构 (a)PIP工艺前;(b)PIP工艺后Fig.2 Microstructures of the carbon fiber bundles deposited with PyC interface layer (a)before PIP process;(b)after PIP process

表1 改性前后C纤维束复合材料的拉伸性能和Weibull参数Table1 Tensile properties and Weibull parameters of the carbon fiber bundle composites before and after modification process

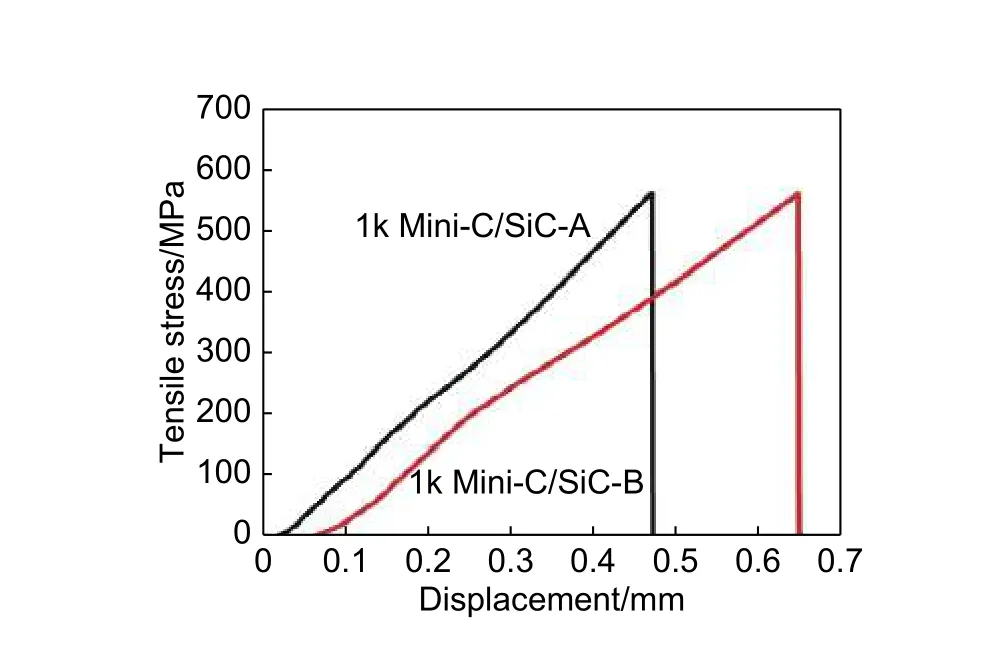

改性前后复合材料典型的拉伸应力-位移曲线如图3所示。为了分析曲线之间的差异,特将Mini-C/SiC-B复合材料的应力-位移曲线向右平移0.05mm。由图3可见,这两种复合材料的拉伸曲线可划分为四个阶段,并在每个阶段具有相似的变形行为。第一阶段为加载初期,该阶段主要表现为拉伸曲线存在左尾迹。左尾迹的存在,一方面是由于试验机夹头与试样相对滑移造成的,另一方面是由于加载初期试样本身调整以达到均匀承载而造成的。随着加载的进行,复合材料结束左尾迹便进入第二阶段的变形。该阶段为伪线性变形阶段,拉伸曲线的斜率发生微小波动。Mini-C/SiC-A和Mini-C/SiC-B复合材料分别在约210MPa和190MPa时开始第三阶段的变形。复合材料在该阶段发生非线性变形,基体产生新的裂纹,并且裂纹随着载荷的增加而增殖。当基体裂纹达到饱和状态时,外加载荷开始转移到未断的纤维上,复合材料便进入第四阶段的变形。由图3可以看到,Mini-C/SiC-A复合材料对应的基体裂纹饱和应力约为300MPa,Mini-C/SiC-B复合材料对应的基体裂纹饱和应力约为350MPa。可见,PIP-SiC基体改性提高C/SiC复合材料的损伤容限。第四阶段是一个伪线性硬化阶段,当应力达到最大值时,复合材料均发生断裂。

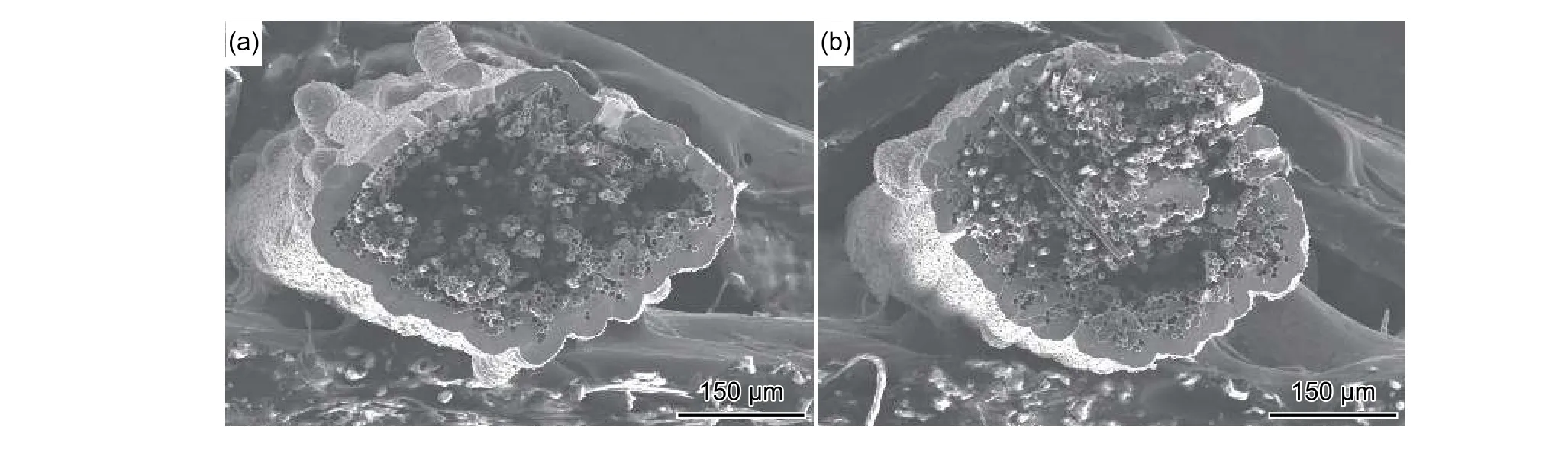

改性前后复合材料的拉伸断口形貌如图4所示。由图4可见,Mini-C/SiC-A复合材料的纤维主要以纤维簇的形式拔出;而Mini-C/SiC-B复合材料的纤维主要以纤维簇和纤维丝相结合的方式拔出。由于纤维丝拔出比纤维簇拔出消耗的能量多,所以Mini-C/SiC-B复合材料表现出的强韧性要优于Mini-C/SiC-A复合材料。

图3 改性前后纤维束复合材料典型的拉伸应力-位移曲线Fig.3 Typical tensile stress-displacement curves of the fiber bundle composites before and after modification process

2.3 强韧化机理

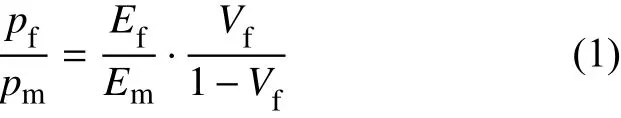

复合材料细观力学的研究表明[29],复合材料受力后,纤维与基体承担的载荷是按照其模量大小和纤维体积分数分配的,即:

图4 改性前后纤维束复合材料的拉伸断口形貌 (a)Mini-C/SiC-A;(b)Mini-C/SiC-BFig.4 Tensile fracture morphologies of fiber bundle composites before and after modification process(a)Mini-C/SiC-A;(b)Mini-C/SiC-B

HBPCS在900℃裂解得到的是非晶态SiC[26-28],采用CVI得到的是晶态SiC[3,30],而非晶态物质的模量低于晶态物质的模量[25],所以PIP-SiC基体改性降低了基体的模量Em,增大了Ef/Em的比值,从而改性后复合材料的强度将得到提高。然而由表1可知,改性后Mini-C/SiC-B复合材料的强度提高较小。由复合材料的制备工艺可知(图1),Mini-C/SiC-B复合材料比Mini-C/SiC-A复合材料的基体制备工艺多了一个PIP环节,而这两种复合材料采用CVI制备SiC基体的工艺参数完全相同,所以导致Mini-C/SiC-B复合材料中C纤维的体积分数小于Mini-C/SiC-A复合材料。经测量可得,Mini-C/SiC-B复合材料中C纤维的体积分数约为40%,Mini-C/SiC-A复合材料中C纤维的体积分数约为44%。因此,虽然改性后Mini-C/SiC-B复合材料的Ef/Em得到了增大,但其C纤维体积分数发生降低,所以其强度较Mini-C/SiC-A复合材料的强度提高较小。

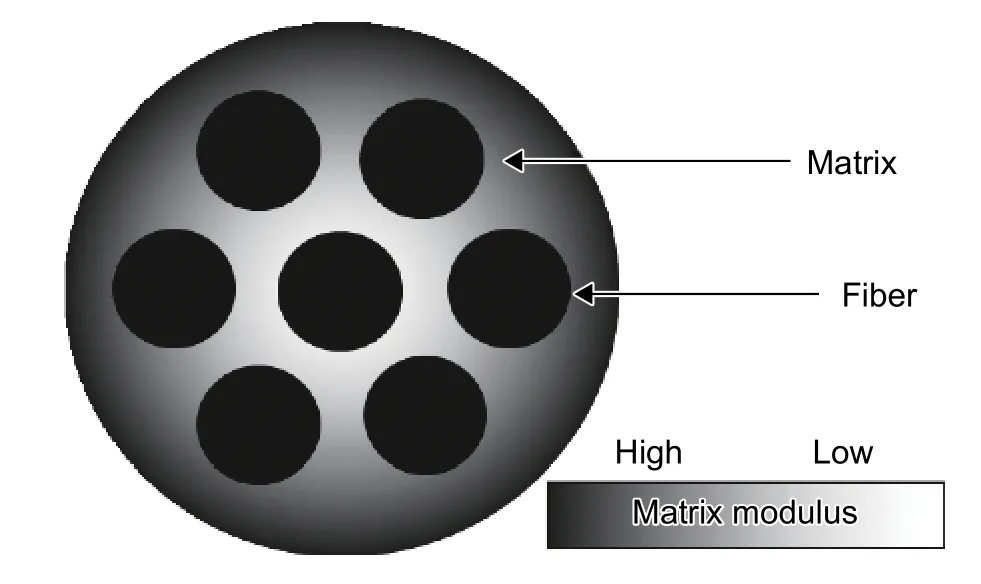

图5 PIP-SiC 基体改性 Mini-C/SiC-B 复合材料横截面的示意图Fig.5 Schematic diagram of cross section of Mini-C/SiC-B composite modified by PIP-SiC matrix

图5 是由PIP-SiC基体改性Mini-C/SiC-B复合材料横截面抽象出的示意图。图5中黑色实心圆代表C纤维,黑色实心圆周围浅灰色的部分代表由PIP制备的SiC基体,外围深灰色的部分代表由CVI制备的SiC基体。因此,以基体改性Mini-C/SiC-B复合材料中心为起点,基体模量沿复合材料的径向呈现出递增趋势,复合材料中心部位为基体的低模量区,复合材料表面部位为基体的高模量区。研究表明,基体模量高的区域,裂纹在该区域的扩展阻力大但扩展速率快;基体模量低的区域,裂纹在该区域的扩展阻力小但扩展速率慢[31]。PIPSiC基体改性使得复合材料基体模量的区域分布更为明显,复合材料表面的基体模量高于复合材料内部的基体模量,提高了裂纹扩展阻力,降低了裂纹扩展速率。

C/SiC复合材料中纤维与基体之间存在热失配,由制备温度冷却到室温时,热失配使得材料内部产生残余热应力[3,32-33]。Kuntz 等[33]根据 Lamé算法计算陶瓷基复合材料中沿纤维径向残余热应力的分布,见式(2)和式(3):

实心圆柱体:

空心圆柱体:

式中:σr为残余热应力;A、B为常数,由边界条件确定;r为距离基体边缘的距离。该计算结果表明,纤维内部的σr与r无关,为常数A;而基体内的σr与r2成反比。由此可知,基体改性Mini-C/SiC-B复合材料基体内残余热应力σr随着基体与纤维轴向之间距离r的增大而减小,即以复合材料中心纤维为起点,基体内残余热应力σr沿复合材料的径向呈现出递减趋势。由前面分析可知,基体改性Mini-C/SiC-B复合材料的基体模量沿复合材料径向呈现递增趋势。因此,靠近纤维的基体模量梯度与残余热应力梯度相互抵消,抑制裂纹的扩展,增加裂纹扩展中消耗的能量。

综上所述,PIP-SiC基体改性改善了C/SiC复合材料中纤维与基体之间的模量匹配程度,使得改性后C/SiC复合材料的强韧性得以提高。

3 结论

(1)PIP-SiC基体改性改善了C/SiC纤维与基体之间的模量匹配,从而提高复合材料的强韧性以及强韧性的稳定性。

(2)改性C/SiC复合材料的拉伸强度比未改性C/SiC复合材料的略有升高;且其Weibull模数、伸长率和断裂功分别比未改性C/SiC复合材料的提高22%、28%和20%。

(3)PIP-SiC基体改性C/SiC复合材料的强韧化机理是:基体模量的降低,在一定程度上增加纤维的承载比例;复合材料表面的基体模量高于复合材料内部的基体模量,提高了裂纹扩展阻力,降低了裂纹扩展速率;靠近纤维的基体模量梯度与残余热应力梯度相互抵消,抑制了裂纹扩展,增加了裂纹扩展所消耗的能量。