车用铝合金板材止裂孔止裂效果的定量研究

2021-11-26杨露露陈浩杨亚莉

杨露露,陈浩,杨亚莉

(201600 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

随着汽车轻量化的发展,铝合金材料以其低密度、高强度、低成本等优点被广泛应用于汽车发动机、车架等车身部件中。通常,高速运转的车身零部件以及受力较大的部位会产生快速扩展的裂纹,或者由于机械构件形状的局限性,裂纹的产生不可避免[1-2],而止裂孔则能最大限度降低裂纹扩展速率,提升材料的寿命,因此对于止裂孔的研究十分有必要,基于ABAQUS 的仿真研究对其孔边应力分析提供了平台。

对于止裂孔的止裂特性很多学者都进行了研究,干正烈[3-4]等人详细描述了企业用止裂孔的应用范围以及裂纹止裂的不同种结构形式;陈立军[5-6]等人通过理论和实验相结合,确定了止裂孔尺寸对于裂纹扩展的影响并提出了止裂孔直径为6.35 mm 时,止裂效果最好;Wu H[7-8]等人通过有限元软件分析了裂纹长度和止裂孔大小的应力关系以及进行了止裂孔孔边应力分析;乔迈[9]等人对于存在残余应力的板材通过数值分析手段给出3 种结构止裂孔应力分布情况,对同类钣金件止裂孔进行了优化设计。

以上研究均是出于止裂孔固定大小对于裂纹扩展的大致影响,对于裂纹长度以及止裂孔直径大小的相互作用没有很好的定量说明。本文以有限元ABAQUS 仿真为基础,研究了不同裂纹长度下合适的止裂孔大小范围,将裂纹长度表示为其所占扩展方向板长的比值,并且将该比值P 和最合理止裂孔大小关系进行了数学拟合处理和定量公式表达,对车用铝合金止裂孔的实际大小工程应用有很好的借鉴作用。

1 止裂孔有限元模型的建立

模型在有限元软件ABAQUS 中建立,模型设定为高度、宽度和厚度分别为100,50,10 mm 的长方体板材,并在其中间处设置了贯穿裂纹,并在裂纹两端分别以裂纹尖端为圆心添加止裂孔。对于模型采用下端全约束,上端施加100 MPa 的应力,最终得到模型各参数设定如图1 所示。

图1 模型参数设定仿真图Fig.1 Simulation diagram of model parameter setting

对于模型的力学参数,按照6061 铝合金的材料力学性能进行设定,其参数见表1。

表1 6061 铝合金的材料参数Tab.1 Material parameters of 6061 aluminum alloy

影响裂纹扩展寿命有2 个参数,分别是裂纹长度a 和孔洞直径d,材料的失效寿命和应力集中成正相关,因此需要对这2 个参数进行分别计算,得到模型的最大应力分布。ABAQUS 的网格划分可以为四面体单元和六面体单元,考虑到模型的精确性将其划分为扫掠(sweep)六面体网格,全局种子设定为0.5,考虑到局部细化,将止裂孔孔边以及沿孔设定局部种子0.1,局部网格划分后如图2 所示。

图2 止裂孔处的局部网格细化Fig.2 Local mesh refinement at crack-stopping hole

2 裂纹长度和止裂孔直径影响的应力分析

对于Ⅰ型裂纹,裂纹扩展的方向和受力方向呈90°夹角,因此沿着裂纹扩展方向到板材的边缘处直至断裂过程中,止裂孔边缘应力分布也会不同。在模型中,设定止裂孔直径d分别为1,3,5,7,9,11 mm 6 组,分别在6 组止裂孔直径情况下进行不同裂纹长度a 的应力计算。图3 所示为裂纹长度15 mm、止裂孔直径1 mm 情况下的应力分布云图。

图3 应力计算结果分布云图Fig.3 Distribution cloud map of stress calculation results

计算结果取止裂孔边应力最大值,应力越大表明材料越容易发生二次裂纹。由于板材宽度为50 mm,分别将裂纹长度设定为5,10,15,20,25,30 mm 6 组,将所有计算结果展示如表2 所示。

表2 不同裂纹长度和止裂孔直径大小下的孔边最小应力Tab.2 Minimum stress of hole edge under different crack lengths and crack-stopping hole diameters

2.1 裂纹长度影响分析

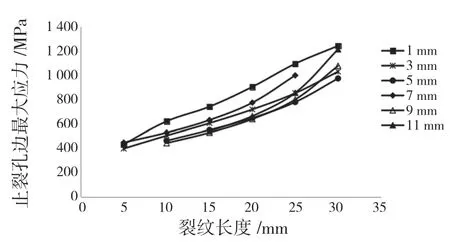

对于6 组止裂孔大小,分别对其不同裂纹长度下的应力分布在曲线中展示如图4 所示。

由于板宽为50 mm,可以得出裂纹长度分别占板宽的比例P 为0.1~0.6。由图4 可知,随着裂纹长度增加,孔边应力也随之增加。在不同止裂孔大小情况下,当裂纹长度较小即所占板宽比例较小时,应力随裂纹长度变化近似一条直线增加,随着裂纹长度的继续增加,应力增幅开始变大。当裂纹长度所占板宽的比例达到0.5 以上时,止裂孔的作用便会减小,材料开始加剧二次失效,并且这一趋势随着止裂孔越大越明显。因此,在实际工程应用中,裂纹达到板材总长的一半以上而只能采用止裂孔继续工作时,可考虑略微减小止裂孔的直径大小,这是因为止裂孔直径过大会降低材料的整体应力强度,便会加速材料的二次裂纹的产生。

图4 不同止裂孔大小下的裂纹长度对板材的应力影响Fig.4 Influence of crack lengths on the stress of plates with different sizes of crack-stopping holes

2.2 止裂孔直径影响分析

对不同的裂纹长度,止裂孔大小会对孔边应力情况产生一定的影响,因此对不同组的裂纹长度下的孔洞直径大小和其对应的孔边应力大小进行曲线画图分析,如图5 所示。

图5 不同裂纹长度下的止裂孔直径对板材的应力影响Fig.5 Influence of crack-stopping hole diameter at different crack lengths on plate stress

由图5 可知,对于不同裂纹长度条件下,随着孔洞直径的增加,止裂孔孔边应力总是会呈现出先降低后增加的趋势。这是由于,随着止裂孔直径的增加,孔边应力集中情况会减少,而当孔直径过大时,板材整体强度也随之减小。因此需要找到合适的止裂孔直径随裂纹长度变化的趋势。

将不同曲线进行4 次函数拟合恰能包含所有确定点,即函数检验R2=1,以裂纹长度30 mm为例,将曲线拟合后得到:

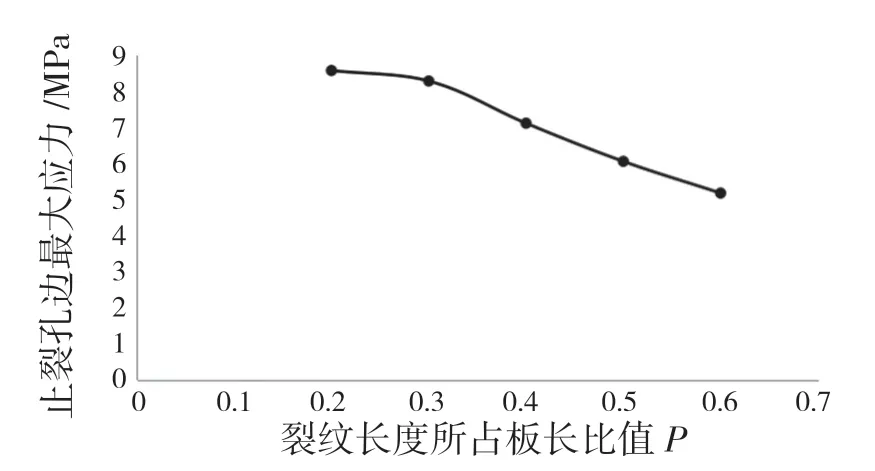

式中:S30——孔边最小应力;d——止裂孔直径。将其函数求导数后取其极小值,确定在0~12 mm内的极小值为S30min=5.167 mm,此时裂纹长度所占板长比例P=0.6。同理可算出不同P 值下不同理想止裂孔直径,如表3 所示。

表3 不同P 值下不同理想止裂孔直径Tab.3 Different ideal crack-stopping hole diameters under different P values

将其在如图6 所示曲线中表示,可以看出,在不同裂纹长度下,理想止裂孔直径大小总是在5~9 mm 范围内;同时,当P 值<0.3 时,理想止裂孔大小范围在8~9 mm,且呈缓慢变化趋势;当P 值>0.3 时,理想止裂孔大小随P 值变化近似一条直线,如图7 所示。

图6 理想止裂孔直径大小随P 值变化趋势Fig.6 Variation trend of ideal crack-stopping hole diameter with P value

图7 当P 值大于0.3 时理想止裂孔大小变化趋势Fig.7 Change trend of ideal crack-stopping hole size when P value is greater than 0.3

将其曲线进行线性关系拟合,得到理想止裂孔直径大小d0随P 值变化的函数曲线

经R2=0.996 检验,理想的止裂孔直径是随着裂纹长度增加逐渐减少的,函数曲线基本符合线性关系。由前文分析,裂纹长度所占板长比例过大时,材料寿命会快速减少,因此需要对裂纹尖端添加止裂孔时,需要控制裂纹长度的合理性,保证其长度不会过大,超过板长一半时,止裂孔所起到的作用便不是那么明显。在短裂纹情况下,止裂孔直径大小的选择可按照式(2)的线性关系进行选取。

3 结束语

对含中心裂纹的止裂孔进行模型设定,对裂纹长度进行所占板长比例的定量化研究,得出裂纹长度和止裂孔直径的合理范围。

对于不同裂纹长度,其孔边应力变化和裂纹长度近似线性关系,当裂纹长度所占板长比例大于0.5 时,材料强度开始加剧降低,这一降低趋势随着止裂孔直径增加而增加。

由于板材止裂孔过大时会降低材料的整体强度,因此不同裂纹长度下的止裂孔直径存在着一个最理想的大小值,即理想的止裂孔直径范围总是在5~9 mm 范围内,并且这一理想值会随着裂纹长度的增加而减小,且呈线性关系,由此关系式可得出实际应用中不同板材下裂纹长度最理想的止裂孔直径大小值。