CMT 铝合金薄板焊接接头熔宽控制研究

2021-11-26刘立峰杨帅于铁军贾慎锋邢彦锋

刘立峰,杨帅,于铁军,贾慎锋,邢彦锋

(1.201712 上海市 上海和达汽车配件有限公司;2.201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

冷金属过渡技术(Cold Metal Transfer,简称CMT)因其具有无飞溅、低热输入量等特点,对获得高强度焊接接头、控制热影响区更加有利。众多学者为了获取更好的焊接接头,对CMT 焊接展开了一系列试验研究。Feng J[1]等利用CMT低热输入特点进行了薄板焊接实验,焊接了1 mm的纯铝板且挠曲变形较小;Cao R[2-4]等采用CMT焊接技术,进行了一系列异种金属焊接,得到的焊接接头强度能够符合要求;Tian Y[5-6]等研究发现,在CMT 焊接过程中,应用超声波振动能够增加熔深和焊缝强度,并减小焊接接头处的气孔。由于CMT 受控短路过渡的特点,因此CMT 在异种金属焊接以及薄板焊接方面具有优势。

铝合金作为轻质材料,在现代汽车生产中逐渐被重视。由于6 系铝合金具有中等强度、耐蚀性能好、成形性和工艺性能良好等优点,已成为汽车制造中使用广泛的材料之一,但是焊接铝合金薄板时,容易产生焊缝缺陷,容易熔透。为了获得良好的焊缝,学者们针对铝合金焊接展开了一系列研究。雷祥[7]等针对6005A 铝合金激光MIG 复合焊基于正交实验研究了焊接工艺参数对焊缝成形的影响;黄勇[8]等发现采用活性剂对铝合金A-TIG 焊熔深有一定增加;黄健康[9]等针对铝合金双脉冲MIG 焊接提出通过改变周期性双脉冲中的高能脉冲时间来调整热输入从而对熔宽进行控制;Wang Peng[10]等针对6061-T6 铝合金CMT 焊接基于5 个特征参数(升压电流、燃弧电流、短路电流、升压电压、焊丝运动速度)、从3 个阶段(升压阶段、燃弧阶段、短路阶段)来分析能量输入、熔滴过渡、焊缝形貌、微观结构;Kumar[11]等针对CMT 周期电流变化进行分析,来量化CMT 焊接热输入,研究焊接电流与焊接速度对熔深熔宽余高的影响,发现单位长度的热输入随着焊接速度的增加而减少,稀释率随单位长度的热输入的增加而增加。通过合理的参数控制,可以有效地控制焊缝质量,形成良好的焊缝。

由于铝合金热膨胀系数大,金属活泼,且薄板件易熔透,因此参数选择不当容易产生缺陷,导致形成的焊缝熔宽较差,无法有效连接焊接试件。本文以AA6061-T6 铝合金为对象,采用CMT 焊接,通过控制焊接速度、送丝速度以及弧长修正等参数研究了CMT 焊接工艺参数对焊缝成形的影响规律,为焊接参数的优化提供了依据。

1 实验方法及材料

试验选取了AA6061-T6 变形铝合金,尺寸为150 mm×150 mm×1.5 mm,焊丝选用直径1.2 mm的ER4043 作为填充材料。实验材料的化学成分如表1 所示。保护气为纯度99.995%的氩气。

表1 实验材料的化学成分Tab.1 Chemical composition of test material

接头形式采用的是搭接,如图1 所示。焊接采用Fronius 公司的TPS4000CMT 焊机,焊接示意如图2 所示。

图1 试件尺寸及接头形式Fig.1 The size of test piece and joint form

图2 焊接示意图Fig.2 Welding schematic

焊接在平坦位置进行,使用夹具,以抑制焊接过程中的变形。在焊接过程中,焊枪始终与铝板保持垂直。为了减少其他因素的影响,在焊前先对试件进行清理,首先采用机械法去除铝板表面的阳极氧化膜,随后使用酒精擦拭铝板,去除污垢等。焊接完成后,按照拉伸和金相试样制作标准,将试件沿焊缝横截面切割,制备拉伸试样和金相实验。在莱卡显微镜下观察焊缝形貌,并测量焊缝熔宽、熔深等数据。

2 实验结果及分析

本试验选取的主要影响因素有送丝速度vwf、焊接速度vw以及弧长修正ac等。利用响应曲面法分析不同焊接参数之间的交互作用对熔宽增加的影响。应用响应面法建立了用于预测熔宽的数学模型,基于文中选取的因素vwf,vw,ac,响应方程可以表示为

回归方程可以进一步表示为

式中:B——回归系数;W——熔宽;Xi——考察因素。

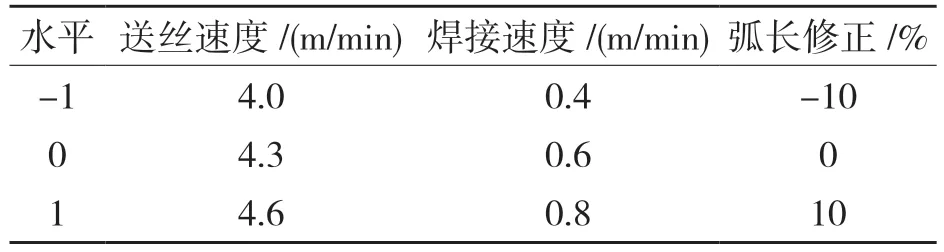

根据Box-Behnken 实验设计原理采用三因素三水平响应曲面分析。水平设置如表2 所示。

表2 焊接实验因素水平表Tab.2 Welding experiment factor level

在三因素三水平条件下,进行17 组实验,包括5 组中心点实验,实验参数及试验结果如表3 所示。其中,焊接速度为0.4 m/min,弧长修正数值为0,送丝速度分别为4.0,4.3,5.2 m/min时的焊缝形貌如图3 所示。由图3 可知,随着送丝速度的增加,焊缝熔宽有着显著的增加。

图3 送丝速度由4.0 m/min 增加到4.6 m/min 时焊缝形貌的变化(焊接速度为0.4 m/min、弧长修正为0%)Fig.3 Change of weld formation when wire feeding speed increases from 4.0 m/min to 4.6 m/min(welding speed is 0.4 m/min,arc correction is 0%)

为了进一步研究焊接参数对熔宽变化的影响,根据表3 实验数据,对影响因素进行Cubic拟合,并剔除不显著因素,得到以送丝速度、焊接速度、弧长修正为考察因素,以熔宽为响应值的回归方程:

表3 BBD 试验设计Tab.3 Box-Behnken design

对数学模型的显著性进行检验,得到熔宽的拟合方差分析表,结果如表4 所示。

表4 响应面方差分析表Tab.4 Response surface variance

表4 中,A 为送丝速度;B 为焊接速度;C为弧长修正。当P 值<0.05 即可以认为因素显著,P 值<0.01 可以认为因素非常显著。该模型的F值=50.81,P 值<0.000 1,表示该模型非常显著,失拟项的P>>0.05 说明失拟项不显著。其中,P值不超过0.01 的因素有A,B,C,A2B,分别为送丝速度、焊接速度、弧长修正,以及送丝速度与焊接速度的交互作用,说明选取的影响因素对熔宽影响作用显著。其中影响熔池宽度的因素按显著性大小顺序依次为焊接速度、送丝速度、弧长修正。

图4 描述了各影响因素对焊接熔宽的直接影响变化。从图中可以看出,3 个影响因素对熔宽增加的影响均显著。送丝速度与弧长修正与熔宽增加的关系是正相关,焊接速度与熔宽增加的关系是负相关,其中焊接速度对熔宽增加的影响最显著。由于焊接速度的增加减小了电弧在焊缝单位长度上的加热时间,使得焊接过程中形成的熔池区域变小,因此随着焊接速度的增加,熔宽逐渐减小。

图4 各因素对熔宽的影响Fig.4 Influence of various factors on welding width

送丝速度的变化直接改变熔化焊丝的热量。随着送丝速度的增加,熔化焊丝所需要的电流增加,因此电弧热增加,形成的熔池区域增加,焊丝加热熔化率增加,过渡到板材内的熔滴量增加,导致形成的熔宽增加。弧长修正并不是直接影响热输入,而是通过影响电弧形态来改变形成的熔宽。当弧长修正增加时,电弧半径增加,但是能量密度下降,因此加热区域增加,形成的熔池区域增加,但是熔池深度减小,因此随着弧长修正的增加,熔宽逐渐增大,熔深减小。

通过分析,得到了各影响因素因素之间交互作用的响应曲面图。由图5 可知,送丝速度与焊接速度的交互作用对熔池宽度的影响最显著。

图5 各工艺参数对熔宽影响的响应曲面图Fig.5 Response surface graphs depicting effects of process parameters

图5(a)为保持弧长修正为0,控制其他参数不变时,送丝速度与焊接速度对熔宽的影响。当焊接速度与送丝速度均处0 水平时,熔宽变化趋势最大;图5(b)为保持焊接速度为0.6 m/min,控制其他参数不变时,送丝速度与弧长修正对熔宽的影响。熔宽随着弧长修正水平的增加而增加,且在焊接速度最小时达到最大;图5(c)为保持送丝速度为4.3 m/min,控制其他参数不变时焊接速度与弧长修正对熔宽的影响。考虑到送丝速度过大导致的表面烧灼现象,对于1.5 mm 的铝合金薄板,选取送丝速度为4.3 m/min,焊接速度为0.6 m/min,弧长修正为10%比较适宜。

3 结论

本文针对铝AA6061-T6 搭接缝焊CMT 焊接,基于响应曲面法分析了焊接工艺参数对熔宽增加的影响,得到以下结论:

(1)熔宽随着送丝速度的提高逐渐增加,随着焊接速度的提高逐渐减小,随着弧长修正的提高逐渐增加。其中对影响熔宽的因素按显著大小顺序为焊接速度、送丝速度和弧长修正。

(2)熔宽变化显著受到单位焊缝长度内焊接热输入量的影响。当送丝速度提高时,熔丝焊丝需要的电流增加,焊接热功率提高,形成的熔池区域增加,从而使得熔宽变大;当焊接速度增加时,单位焊缝的热输入减小,形成的熔池区域减小,从而使得熔宽减小;弧长修正增加时,电弧半径增大,形成的熔池区域增加。

(3)焊接速度和送丝速度的交互作用对焊缝宽度影响较大,在低送丝速度和高焊接速度下,形成的焊缝熔宽不够,而较大送丝速度又会造成表面烧灼,因此焊接参数选取送丝速度为4.3 m/min,焊接速度为0.6 m/min,弧长修正为10%比较适宜。