有机硅乳液在天然胶乳高耐磨材料中的应用*

2021-11-24汪传生王禄银边慧光许明辉肖鑫鑫

汪传生,王禄银,边慧光,许明辉,肖鑫鑫

(青岛科技大学 机电工程学院,山东 青岛 266061)

近年来,随着国家绿色生产的号召以及对橡胶制品要求的提高,在满足橡胶制品优异性能的同时尤其要保证橡胶制品的耐磨性能。天然橡胶来自自然界,有着良好的力学性能,其耐磨性、加工性能良好。炭黑作为橡胶工业中应用较为广泛的填料,配合天然橡胶可以大幅度提高物理机械性能以及耐磨性能[1-2]。

有机硅化合物,是指含有Si—C键、且至少有一个有机基是直接与硅原子相连的化合物,习惯上也常把那些通过氧、硫、氮等使有机基与硅原子相连接的化合物也当作有机硅化合物。其中,以硅氧键(—Si—O—Si—)为骨架组成的聚硅氧烷,是有机硅化合物中为数最多,研究最深、应用最广的一类,约占总用量的90%以上[3]。有机硅乳液可对于橡胶分子之间有桥架作用,从而穿插填充于立体的三维网状结构中,起到补强、改性的作用[4]。

传统混炼工艺中炭黑不可避免地会产生飞扬,危害工作环境,这不符合国家绿色生产的方向[5],橡胶湿法混炼技术的发展可以有效地解决这些问题。目前,国内外在橡胶湿法混炼方面已经取得一定的进展,其中白炭黑的湿法混炼技术已经较为成熟,以雾化制备母胶技术以及混合液絮凝法应用较为广泛[6-8]。炭黑以其非极性的特征与水难以相容,所以对于获得良好分散的炭黑浆液带来困难。因此表面活性剂的加入以及炭黑或者胶乳改性技术的应用可以得到良好分散的炭黑浆液以及具有优异性能的橡胶复合材料[9-11]。在此基础上炭黑/胶乳混合液雾化工艺的应用为炭黑在天然胶乳中带来了良好的分散,以此带来性能的提升,但是雾化工艺对设备要求较高,生产过程复杂[12]。

本文以炭黑/天然胶乳为主要原材料,探索制备炭黑湿法母胶的新工艺以及高性能改性方法与添加剂,并与传统密炼机混炼作对比,探究炭黑湿法工艺的各项性能的变化。

1 实验部分

1.1 原料

天然胶乳:质量分数为60%,海南天然橡胶产业集团股份有限公司;炭黑N115:上海卡博特化工有限公司;白炭黑:1165 mP:青岛罗地亚白炭黑(青岛)有限公司;有机硅乳液:美国道康宁公司;氧化锌、硬脂酸、微晶蜡、防老剂4020、防老剂RD、硫磺、促进剂CZ均为市售工业级产品。

1.2 仪器及设备

XLD-400X400X2型平板硫化机:青岛亿朗橡胶装备有限公司;RPA2000型橡胶动态加工分析仪、MDR-C型无转子流变仪、DisperGRADER型炭黑分散仪:美国阿尔法公司;Instron 3365型万能试验机:美国英斯特朗公司;QM-QX4型行星式球磨机:南京南大仪器有限公司;DHG-9035A型真空干燥箱:上海一恒科技有限公司;SK-168型开炼机:上海双翼橡胶机械厂;SS-5709型老化试验机、SS-5643-D型DIN磨耗试验机(辊筒式磨耗试验机)、SS-5643-A型阿克隆磨耗试验机:台湾松恕检测仪器有限公司;0.3L哈普转矩流变仪:哈尔滨哈普电气设备有限公司;LEXT OLS5000 3D型激光测量显微镜:日本奥林巴斯公司;CSM摩擦磨损试验机:瑞士CSM仪器公司。

1.3 基本配方

实验配方(质量份)为:天然胶乳(以干胶质量计)100,N115炭黑 50,白炭黑 10,氧化锌 3,硬脂酸 1,微晶蜡 1.5,防老剂4020 2,防老剂RD 1.5,硫磺 1.6,促进剂CZ 1.1,有机硅乳液 10。

其中湿法工艺胶料配方添加有机硅乳液,传统干法胶料配方不添加。

1.4 试样制备

1.4.1 湿法混炼工艺

(1)炭黑/助剂分散液、有机硅乳液/胶乳混合液的制备

将炭黑/防老剂配制成质量分数为15%的浆液,将浆液置于球磨机中球磨3 h,对炭黑表面进行一定程度改性。之后对研磨浆液在烘箱中于60 ℃下烘干8 h,得到防老剂添加改性的炭黑。将制备的炭黑配制质量分数为25%的乙醇水分散液,经高速分散机分散30 s。有机硅乳液与胶乳在60 ℃磁力搅拌下搅拌2 h,获得有机硅乳液/胶乳混合液。

(2)天然胶乳/炭黑母胶的制备干燥

将炭黑/助剂分散液与有机硅乳液/胶乳混合液一同倒入另一烧杯中,再用玻璃棒搅拌均匀,得到天然胶乳/炭黑混合液。

将制备好的天然胶乳/炭黑混合液倒入真空烘箱中60 ℃进行干燥,得到母胶。

(3)胶料的混炼与硫化

将母胶在开炼机上薄通塑炼之后,进行密炼。设置密炼机温度初始温度为100 ℃,转子转速为90 r/min,将1/2炭黑母胶塑炼1 min,之后投入1/3炭黑母胶、1/2白炭黑与全部小料,再混炼1 min投入剩余炭黑母胶与白炭黑,混炼5.5 min排胶,在开炼机上加硫磺与促进剂,下片制得混炼胶。

混炼停放12 h后采用无转子硫化仪测试150 ℃的工艺正硫化时间(t90),然后采用平板硫化机硫化,硫化温度为150 ℃,硫化时间为t90×1.3,得到的硫化胶料冷却后进行测试。

1.4.2 干法混炼工艺

设置密炼机初始温度为100 ℃,转子转速为90 r/min,将全部天然橡胶投入密炼机塑炼1 min后,投入一半的炭黑、白炭黑与全部小料混炼1 min后,投入剩余炭黑、白炭黑,混炼5.5 min排胶,在开炼机上加硫磺与促进剂,下片制得混炼胶。

干法混炼工艺混炼胶的硫化与湿法混炼工艺混炼胶相同。

1.5 测试与表征

混炼胶的硫化特性按照GB/T 16584—1996进行测试,测试方法为150 ℃,时间为60 min;拉伸性能按照GB/T 528—2009进行测试;邵尔A硬度按照GB/T 231—2008进行测试;硫化胶回弹性按照GB/T 1681—2009进行测试;老化性能按照GB/T 3512—2001进行测试,老化条件为100 ℃,老化时间为24 h;DIN耐磨性能按照GB/T 9867—2008进行测试;阿克隆磨耗按照GB/T 1689—2014进行测试;采用橡胶加工分析仪RPA2000对混炼胶进行加工性能分析,应变扫描时的应变范围为0.28%~40%,温度为60 ℃,频率为1 Hz;采用LEXT OLS5000三维激光测量显微镜观察硫化胶磨耗表面形貌、线条粗糙度、表面粗糙度;使用CSM进行摩擦磨损实验,先对CSM进行校准,然后实验压力设置为5N,转速设置为70 r/min,实验时间设置为60 min,测量硫化胶表面摩擦系数。

2 结果与讨论

2.1 硫化特性分析

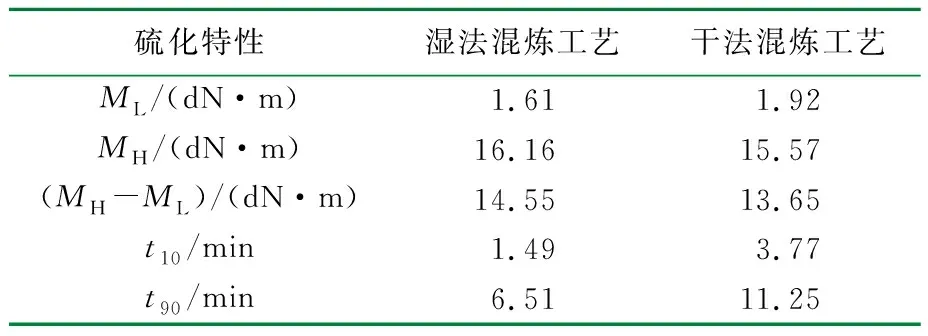

混炼胶在温度为150 ℃的硫化特性如表1所示。

表1 混炼胶的硫化特性1)

1)ML为最低转矩;MH为最高转矩;MH-ML为转矩差;t10为焦烧时间;t90为正硫化时间。

从表1可以看出,湿法混炼工艺胶料与干法混炼工艺胶料相比,湿法混炼工艺胶料的ML减小。分析原因是由于有机硅乳液可作为一种柔软剂,所以会使得流动性增加使得ML减小[13]。转矩差(MH-ML)一定程度上表示胶料的交联密度,湿法胶料的交联密度大于传统干法胶料。分析原因是有机硅乳液的加入会作为橡胶交联的“桥梁”,增加了橡胶分子的交联密度。湿法胶料的t90较低,t90越低代表着能够在更短的时间内达到最高的交联网络和最优的性能。分析原因是由于整体湿法工艺炭黑的分散程度得到提高,对于硫化促进剂的吸附效果减弱,从而促进硫化促进剂的分解,使得硫化速率加快,t90减短。

2.2 物理机械性能分析

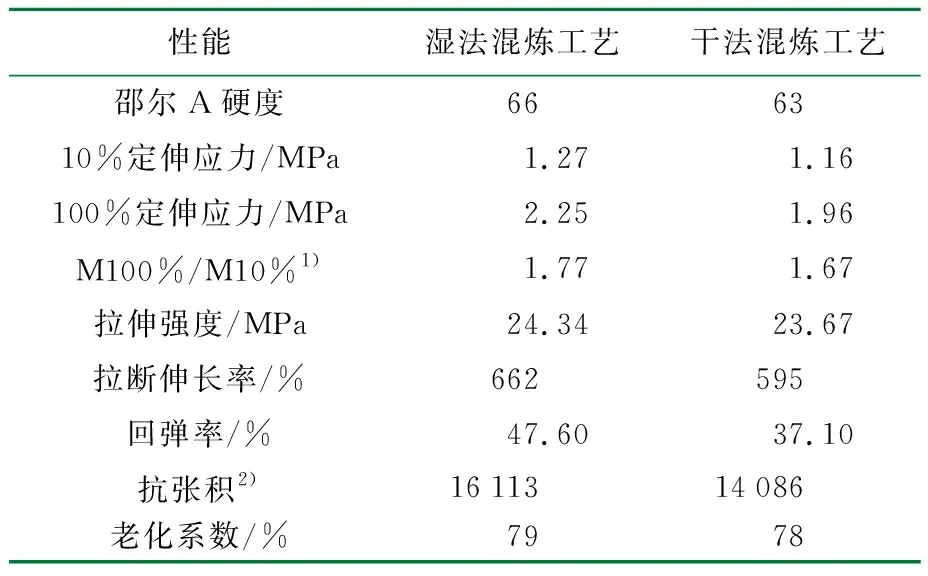

表2为硫化胶的的物理机械性能。

表2 硫化胶的物理机械性能

1) M100%/M10%为填料-橡胶补强系数;2) 抗张积为拉伸强度×断裂伸长率。

从表2可以看出,有机硅乳液添加的湿法混炼工艺硬度提升,拉伸强度有轻微的上升,扯断伸长率上升,显著提升的是在抗张积以及回弹率方面。M100%/M10%可以作为填料的补强系数表征填料对橡胶的补强作用,从表2可知,湿法工艺的填料补强作用较高。分析原因是湿法工艺中混合液的絮凝与干燥同步进行,增加了炭黑与橡胶之间的结合作用,使得补强提高。湿法工艺为了应对胶料烘干过程使得橡胶的老化,所以提前加入了配方中的防老体系,因此湿法胶料相比传统干法具有更加优越的力学性能。有机硅乳液的分子两端含有丰富的活性基团,能够增强炭黑与橡胶的结合作用,且能够起到促进橡胶分子链交联,形成更加致密的分子链网络,使橡胶具有更加优异的力学性能。湿法工艺保持了橡胶分子链的完整性以及优越的性能,有机硅乳液参与物理化学反应也使得胶料的物理力学性能有着相对提升,所以在保证硬度提升的前提下,抗张积依旧有大幅度提升。干法和湿法硫化胶的老化系数基本相同,表明两者抗老化能力没有明显差别。

2.3 填料分散性分析

2.3.1 Payne效应分析

混炼胶的储能模量(G′)-应变曲线如图1所示。

应变/%图1 混炼胶的G′-应变曲线

Payne效应是指胶料的动态G′随应变增大而减小的现象,主要受填料在基体中的分散性以及其与橡胶的界面结合性的影响,界面分散性和结合性越好,Payne效应越弱。通常将储能模量差(ΔG′)作为Payne效应的量化指标[14]。从图1可以看出,有机硅乳液添加的湿法胶料的ΔG′较小,说明有机硅乳液添加的湿法工艺能够减小填料与填料之间的物理网络结构,增强了填料与橡胶的网络结构,有利于提高胶料的物理性能。

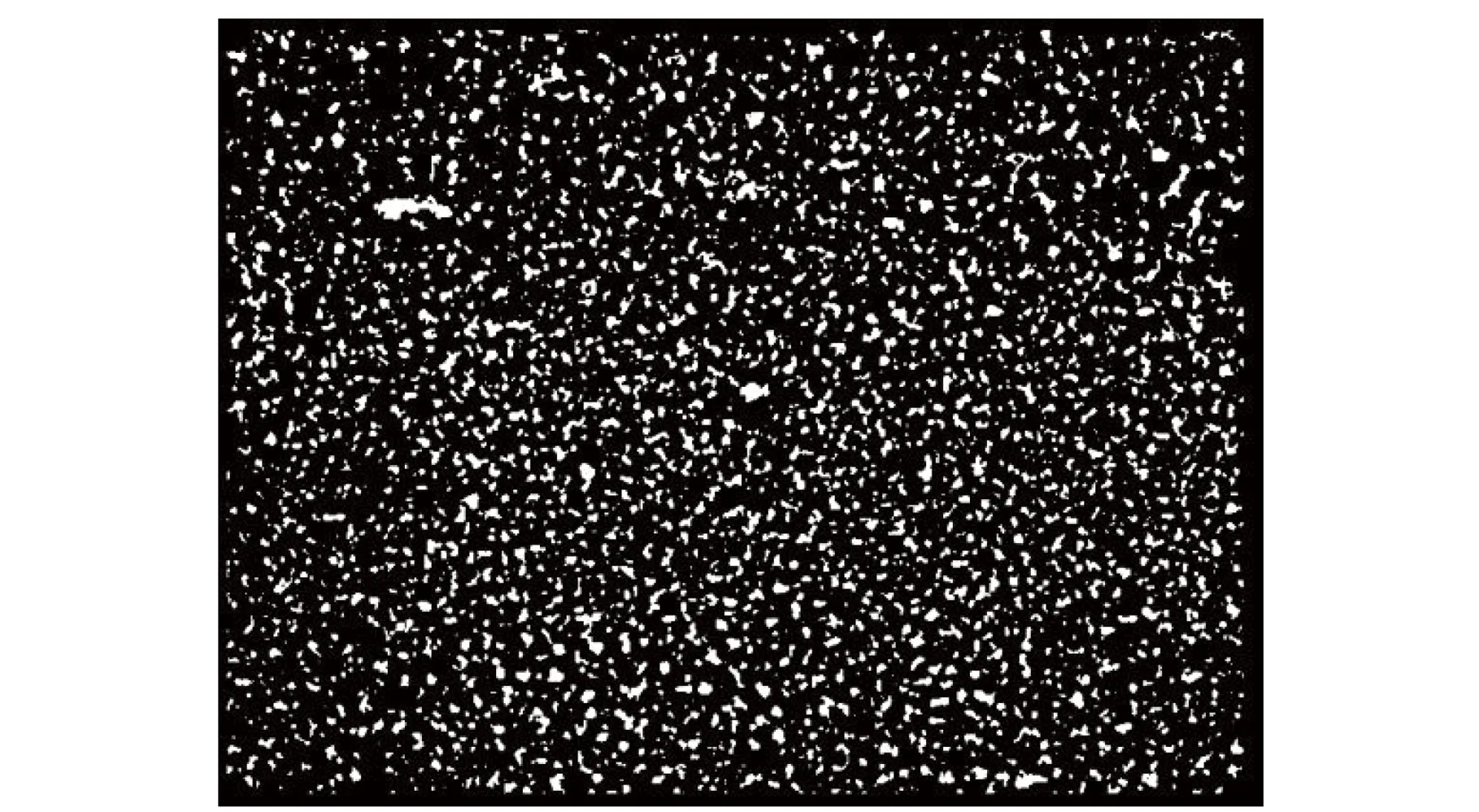

2.3.2 炭黑分散度分析

硫化胶的分散度照片如图2所示。

(a)湿法工艺

(b)干法工艺图2 硫化胶的分散度照片

炭黑在填料中的分散直接影响到橡胶的其他性能。从图2可以看出,湿法混炼工艺相比于干法混炼拥有较好的填料分散性,湿法工艺的分散等级X为7.3,平均团聚尺寸为2.7 μm,传统干法的分散等级X为6.2,平均团聚尺寸为3.4 μm。这是因为湿法工艺在制备硫化胶的过程中炭黑进行了良好的预分散,且炭黑在整体与胶乳的混合液中也获得了良好的分散,使得填料-填料网络减少,所以炭黑在橡胶基体中的分散更加均匀。

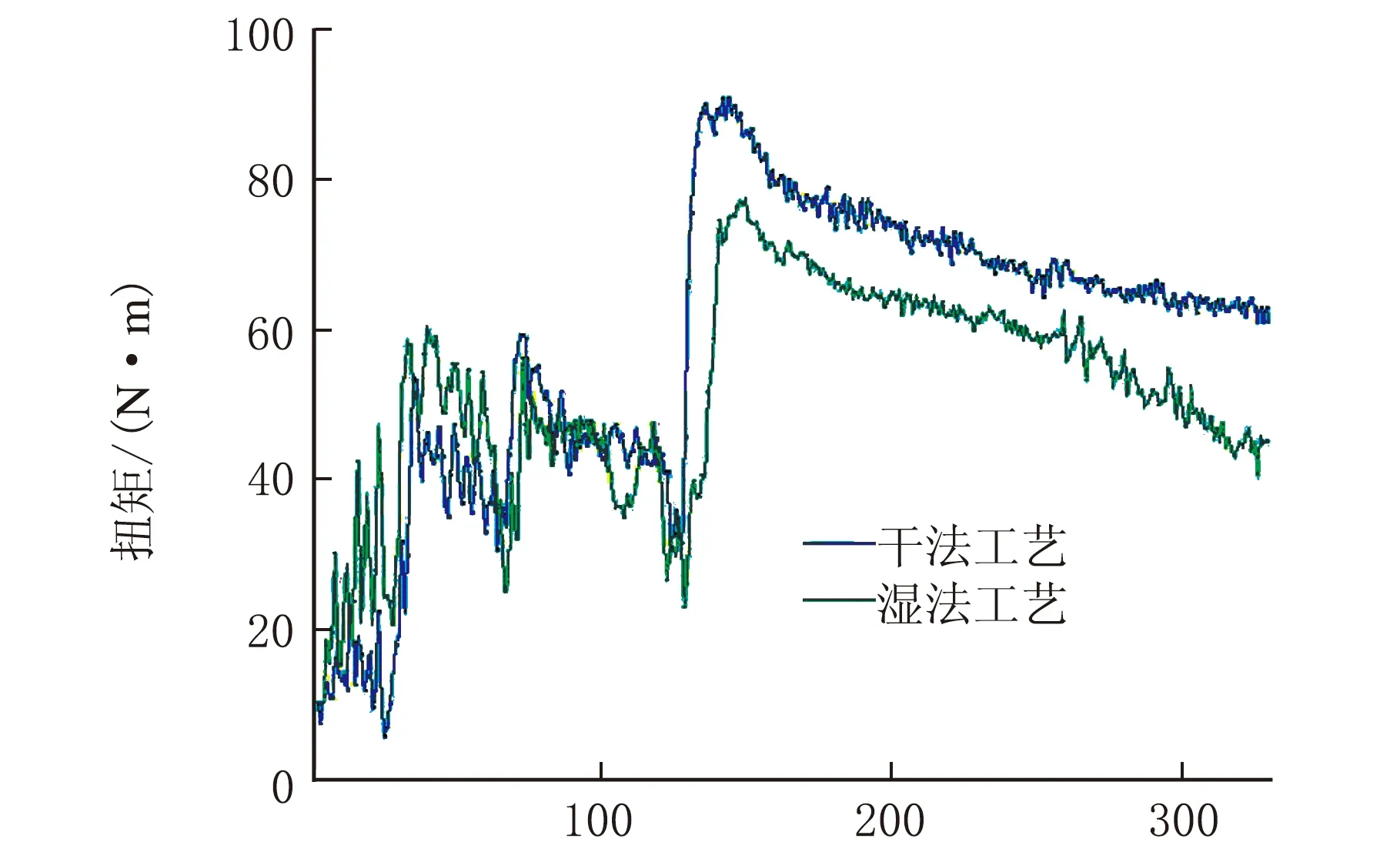

2.4 混炼胶加工能耗分析

混炼胶的加工扭矩随时间变化曲线如图3所示。

在流变仪工作时不可能对热能消耗进行测量,但是可以简化为对机械能的比较,从而反映加工能耗。混炼胶的加工混合是通过混炼转子来完成的,混炼转子所受的力以扭矩来表达,扭矩通过扭矩传感器达到精确测量[15]。从图3可以看出,在混炼转子转速一定的前提下,对能量的计算转变为求积分的问题。计算得出湿法工艺的积分值为17 018,小于干法工艺的积分值19 130,这说明湿法工艺在密炼过程中所需能耗较少。

时间/s图3 扭矩-时间曲线图

2.5 硫化胶磨耗分析

2.5.1 耐磨性能分析

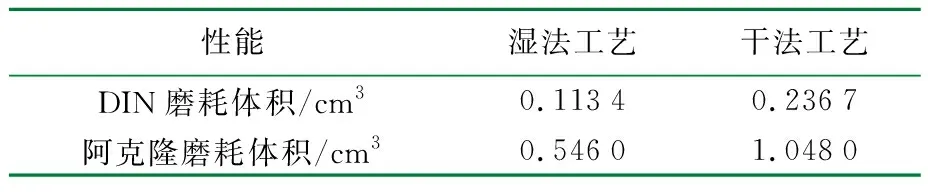

硫化胶通过DIN磨耗试验机、阿克隆磨耗试验机测试,其耐磨性能如表3所示。

表3 硫化胶的磨耗性能

耐磨性能是评判胶料性能好坏的一个重要指标[16]。从表3可以看出,湿法工艺较传统干法无论是DIN磨耗测试还是阿克隆磨耗测试趋势一样,耐磨性能都有较大提升。分析认为:有机硅乳液具有消泡的作用,增大了混合液中炭黑与胶乳的接触面积,使得炭黑与胶乳产生了良好的结合,使得耐磨性能的提高。炭黑表面含有很多孔洞,可能是有机硅乳液的消泡作用使得炭黑表面原有的孔洞也填充有橡胶分子链[17],从而增强了炭黑对橡胶的补强作用。有机硅乳液的加入同时也促进了橡胶分子链内部的交联,使得交联网络致密化,耐磨性大幅度提高。

2.5.2 硫化胶的磨耗表面形貌结构

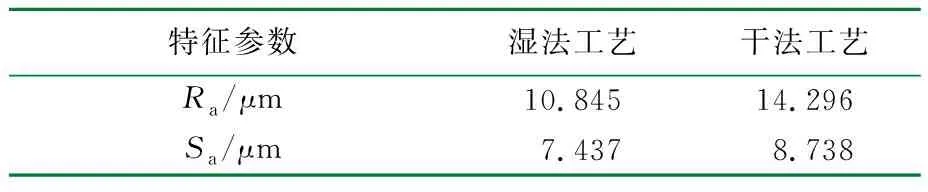

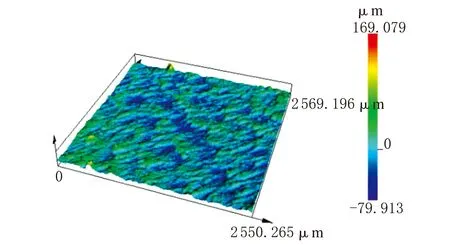

橡胶硫化胶磨损表面的3D形貌图、粗糙度特征参数如表4和图4所示。

橡胶磨损表面能够一定程度反映橡胶磨损程度[18]。从图4可以看出,湿法工艺制备的硫化胶较干法工艺的沙拉马赫条纹减少、变浅且条纹方向改变,说明湿法工艺减小了磨粒磨损的程度[19],且有机硅乳液具有良好的润滑作用,使物体接触表面形成一层润滑油膜,从而减小磨损程度。表4为硫化胶DIN磨损表面的线条粗糙度与表面粗糙度值,Ra是基于线轮廓评定粗糙度时使用的参数,Sa是基于区域形貌的粗糙度评定参数。从表4可知,湿法制备的硫化胶粗糙度特征参数减小。分析原因是由于炭黑表面含有许多的细孔,细孔的存在减弱了炭黑对橡胶的补强作用,由于有机硅乳液的具有消泡的作用,从而减少了细孔的数量,增加了炭黑与橡胶的接触以及炭黑对橡胶的补强作用,导致表面的磨损程度更加轻微。

表4 粗糙度特征参数

(a)干法工艺

(b)湿法工艺 图4 硫化胶磨损表面的3D形貌图

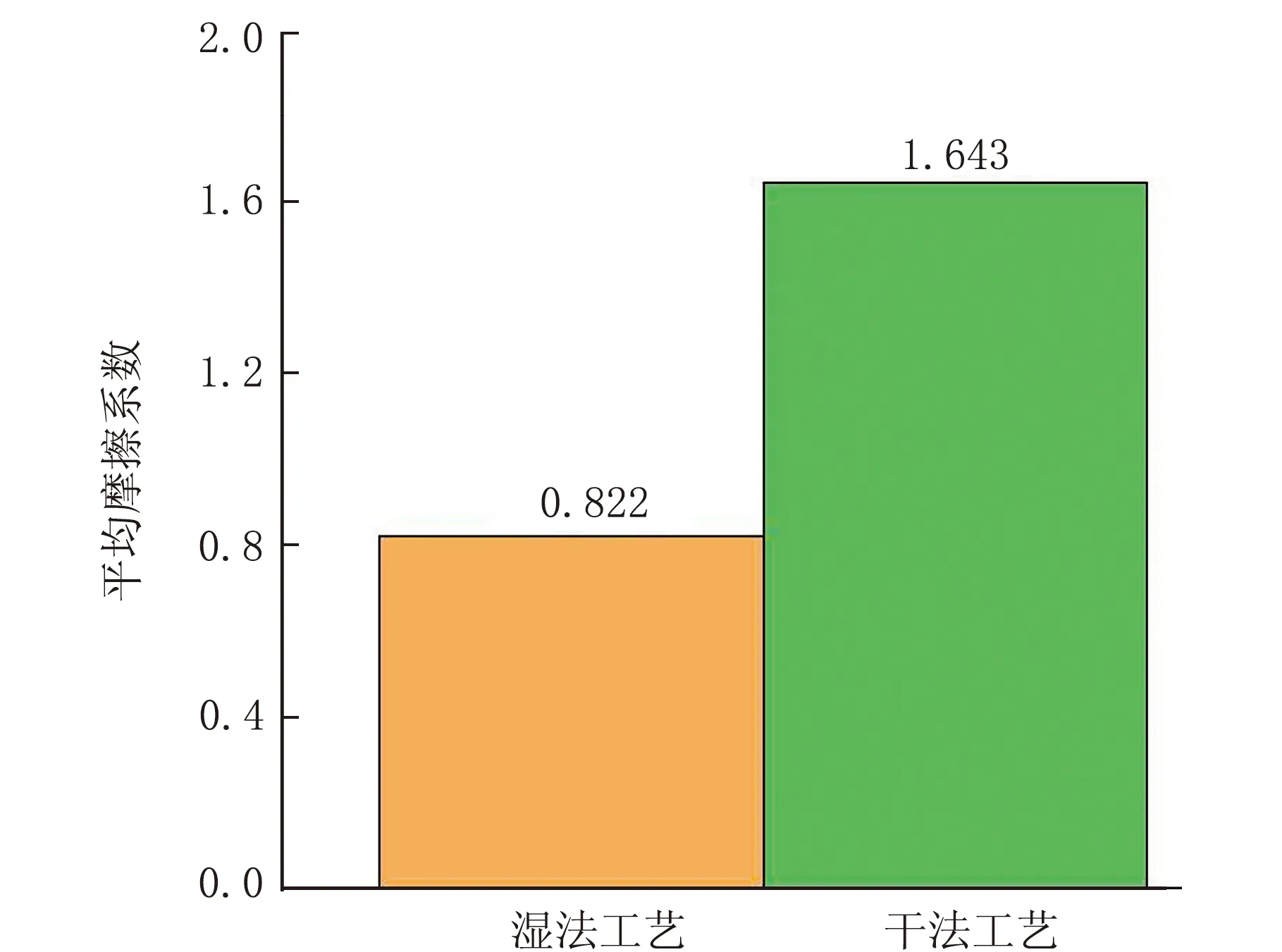

2.5.3 硫化胶的摩擦系数分析

橡胶硫化胶的平均摩擦系数如图5所示。由图5可知,有机硅添加的湿法工艺的摩擦系数明显小于传统干法工艺。分析原因是由于湿法工艺中填料分散性的提高,使得填料聚集体团聚减弱,导致硫化胶表面更为平整,因此摩擦系数较小。而且有机硅乳液作为一种常用的柔顺剂、脱模剂,对于橡胶大分子链依旧起作用,使得硫化胶料表面十分光滑,摩擦系数大幅度下降。

图5 硫化胶的平均摩擦系数

3 结 论

湿法工艺在原有配方体系下制备了改性炭黑,并通过添加有机硅乳液对天然胶乳改性。整体来说湿法工艺制备的胶料更大保存了橡胶分子链的优越性,同时也提高了炭黑在橡胶基质中的分散。

有机硅乳液的应用以及与湿法混炼工艺的结合也使得炭黑与橡胶粒子之间的结合作用增强,并在一定程度上促进橡胶分子链内部的交联,使得三维网络结构更加紧固,提升了胶料的力学性能,对于胶料的耐磨性能、抗张积提升较大。

有机硅乳液作为常用的柔顺剂、脱模剂,对橡胶依旧可以起到顺滑的效果,使得磨耗性能上升的同时,与金属的摩擦系数大幅度下降。