基于DOE方法的胎面胶配方与性能相关性研究

2022-09-30宫亭亭徐文龙王慎平吴居祥

宫亭亭,徐文龙,王慎平,徐 旗,吴居祥

[浦林成山(山东)轮胎有限公司,山东 威海 264300]

实验设计(Design of experiment,DOE)是一种安排试验和分析试验数据的数理统计方法,通过对试验的合理安排,能以较小的试验规模、较少的试验次数、较短的试验周期和较低的试验成本得到理想的试验结果和科学的结论[1-6]。Minitab软件具有强大的统计功能以及简洁的操作界面,它的出现使DOE方法及试验结果分析变得更为简洁方便。为了提高工作质量和效率,越来越多的各行业研究人员选择Minitab软件进行辅助研究[7-10]。

目前,在轮胎胶料配方设计中,多为依据工作经验,针对轮胎某些性能制定胶料配方试验方案,进行定性研究[11-15],缺少较为全面的基础研究。本工作基于DOE方法,以Minitab软件为工具,对生胶体系、补强填充体系、增塑体系进行正交试验设计,分析各个因素对胶料硫化特性、物理性能和动态疲劳性能的影响,建立各性能指标的回归方程,预测产品性能。

1 实验

1.1 主要原材料

溶聚丁苯橡胶(SSBR),牌号F2743,韩国LG公司产品;炭黑N234,金能科技股份有限公司产品;白炭黑,牌号ULTRASIL 7000GRR,赢创德固赛(中国)有限公司产品。

1.2 试验配方

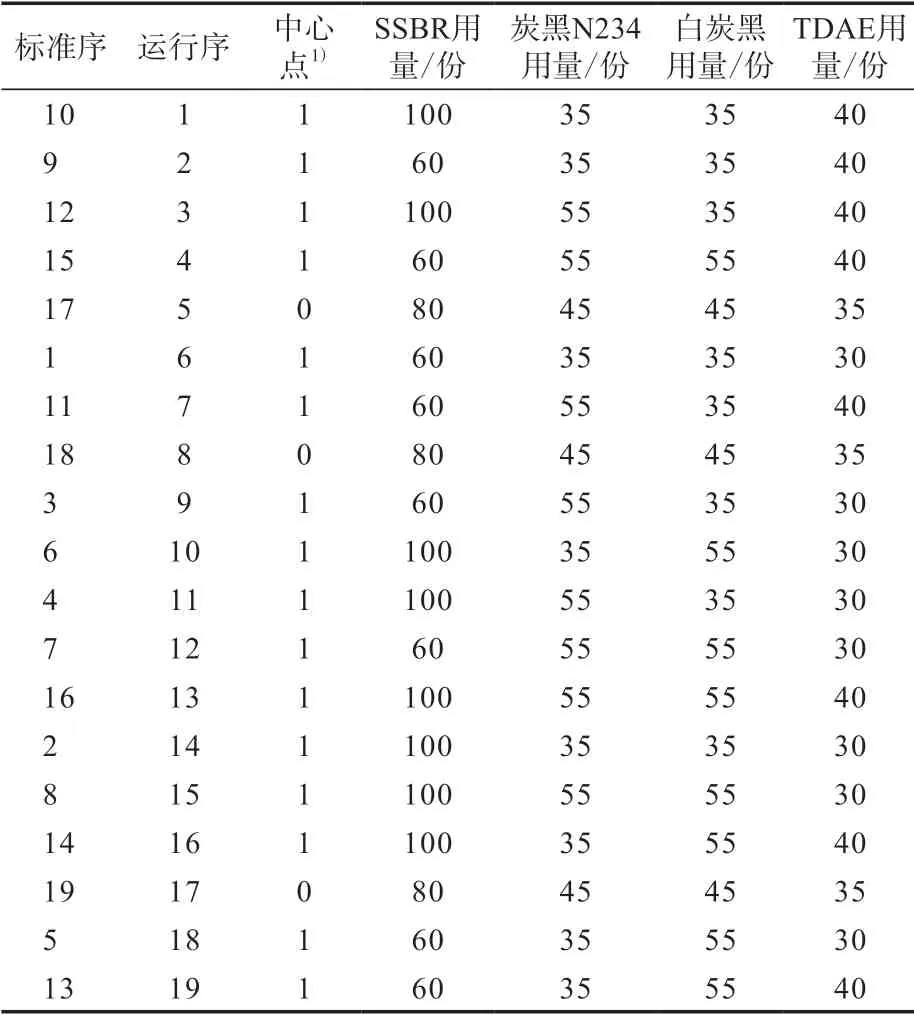

不同试验方案如表1所示,基于胎面胶配方,采用四因子两水平加3个中心点的方案制定正交试验方案,其中SSBR与顺丁橡胶(BR)合计为100份,4个因子分别为SSBR用量、炭黑N234用量、白炭黑用量和环保芳烃油(TDAE)用量。

表1 不同试验方案

1.3 主要设备和仪器

GK1.5N型密炼机,德国克虏伯公司产品;MV2000型 门 尼 粘 度 仪 和MDR2000型 无转子硫化仪,美国阿尔法科技有限公司产品;DKD-K-16801型自动硬度计,德国Bareiss公司产品;Eplexor500N型动态粘弹谱分析仪,德国GABO公司产品;CMT-4503型电子拉力试验机,深圳新三思材料有限公司产品。

1.4 混炼工艺

各试验配方胶料均采用3段混炼。

一段和二段混炼在GK1.5N型密炼机中进行。一段混炼转子转速为75 r·min-1,混炼工艺如下:生胶(30 s)→1/2炭黑和白炭黑、偶联剂、氧化锌、硬脂酸、TDAE(60 s)→剩余1/2炭黑和白炭黑(60 s)→调整转子转速升温至150~155 ℃(90 s)→排胶。胶料在开炼机上过辊(辊距3 mm)45 s,下片并停放24 h。

二段混炼转子转速为70 r·min-1,混炼工艺如下:一段混炼胶(120 s)→调整转子转速保持温度为150 ℃→排胶。胶料在开炼机上过辊(辊距3 mm)45 s,下片,停放24 h。

三段混炼在开炼机上进行,混炼工艺为:二段混炼胶→硫黄、促进剂→混炼均匀→下片。

1.5 性能测试

胶料各项性能均按照相关国家标准测试。

2 结果与讨论

2.1 门尼粘度和硫化特性

试验胶料的门尼粘度和硫化特性见表2。

表2 各试验配方胶料的门尼粘度和硫化特性

以胶料的门尼粘度分析为例,首先进行数据奇异性及环境稳定性验证,胶料的门尼粘度直方图及其随运行序变化的散点图分别如图1和2 所示。

由图1可知,胶料的门尼粘度测定值没有特别奇异的数据。

图1 胶料的门尼粘度直方图

由图2可知,中心点处的门尼粘度测定值接近,而中心点处的因子水平设置都是相同的,因此,可认为运行的环境为稳定的。对胶料的门尼粘度测定结果进行回归分析和方差分析,Pareto图和残差图分别如图3和4所示。

图2 胶料的门尼粘度散点图

由图3可知,各因子的交互作用对胶料的门尼粘度影响不显著。

图3 胶料的门尼粘度分析Pareto图

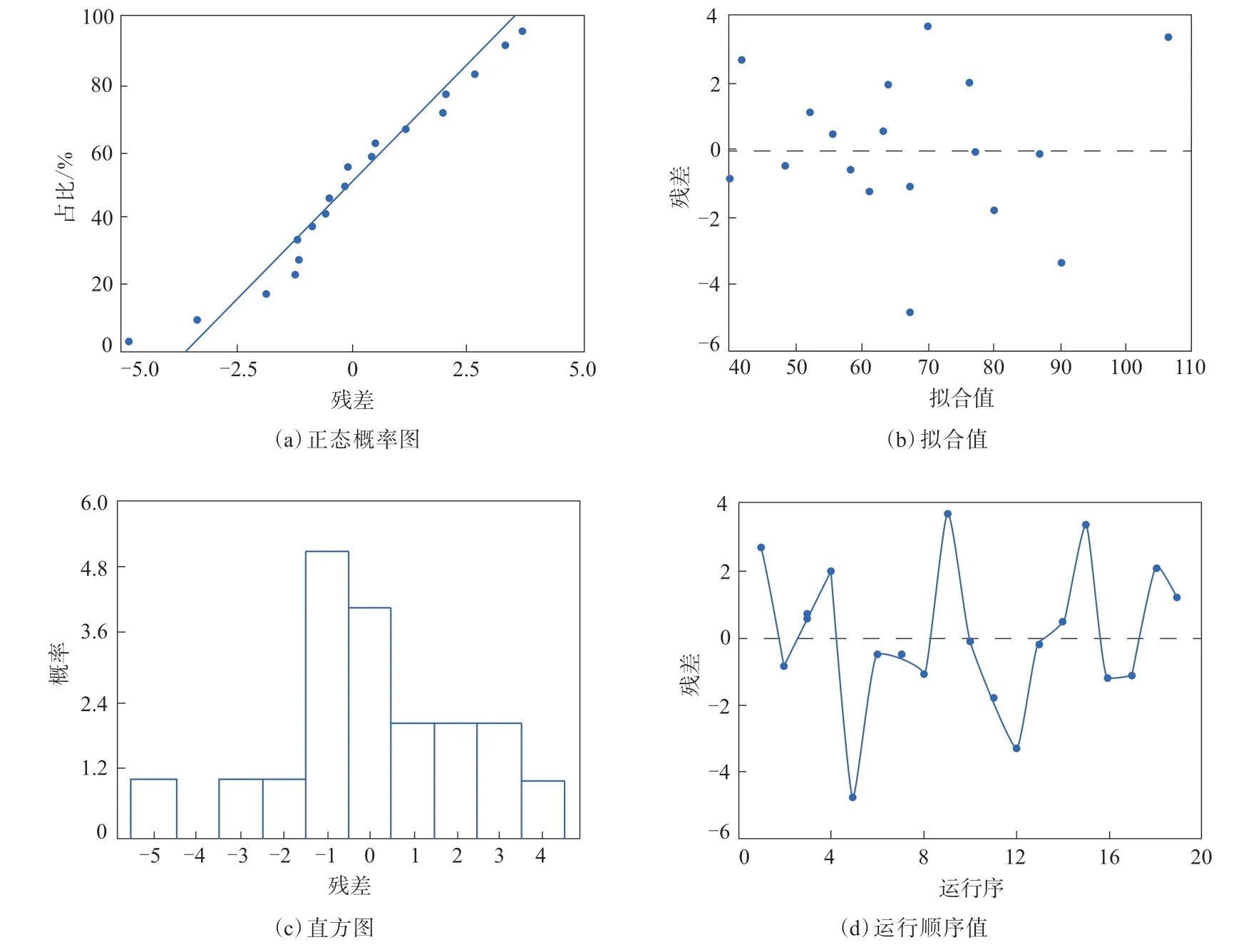

由图4可知,胶料的门尼粘度测试结果残差符合正态性分布。对模型进行优化后,各因子的主效应图见图5。

图4 胶料的门尼粘度残差图

由图5可见,SSBR、炭黑N234和白炭黑用量增大均使胶料的门尼粘度增大,而TDAE用量对胶料的门尼粘度影响则相反。对胶料的门尼粘度影响的显著性由大到小的排列顺序为炭黑用量、白炭黑用量、TDAE用量、SSBR用量。

图5 胶料的门尼粘度主效应图

由图3—5可以看出,白炭黑用量与SSBR用量、TDAE用量与SSBR用量之间存在一定程度交互作用,但比较弱,不构成显著因子,胶料的门尼粘度分析回归方程为Y1=0.235A+1.203 75B+0.986 25C-1.42D-0.607 89,统计学参数P值为0,模型整体有效,拟合优度(R-sq)为96.31%,预测拟合优度(R′-sq)为92.88%,调整拟合优度(R″-sq)为 95.26%,R-sq与R″-sq接近,且较高,数学模型较理想。

使用相同的方法对胶料的t5和t95进行分析。

胶料的t5分析结果表明:在硫化体系一致时,对胶料的t5影响由大到小的排列顺序为炭黑用量、TDAE用量、SSBR用量、白炭黑用量,其中SSBR、TDAE、白炭黑的用量增大,胶料的t5延长;炭黑用量增大,胶料的t5缩短,胶料的t5分析回归方程为Y2=0.050 906 3A-0.279 063B+0.088 437 5C+0.389 125E+7.748 36,P值为0,说明模型整体上是有效的,R-sq为89.85%,R′-sq为82.05%,R″-sq为86.95%,拟合优度略低,但是可以接受。

胶料的t95分析结果表明:在硫化体系一致时,SSBR和白炭黑用量对胶料的t95具有一定程度影响,其他因子几乎无影响,而SSBR用量与白炭黑用量之间的交互作用也会对胶料的t95产生影响,胶料的t95分析回归方程为Y3=0.031 937 5C-AC-2.626 2×10-4,R-sq为98.19%。

2.2 物理性能

各方案胶料的物理性能测试结果见表3。

表3 各方案胶料的物理性能

以相同的分析流程对胶料的物理性能进行分析,结果汇总见表4。

由表4可知,胶料的拉伸强度拟合优度较低,而回弹值和阿克隆磨耗量存在失拟的情况,说明试验误差较大或者存在其他较重要因子未考虑进去,其他性能拟合优度较高。

表4 各方案胶料的物理性能与各配方组分用量因子的相关性分析

2.3 动态性能

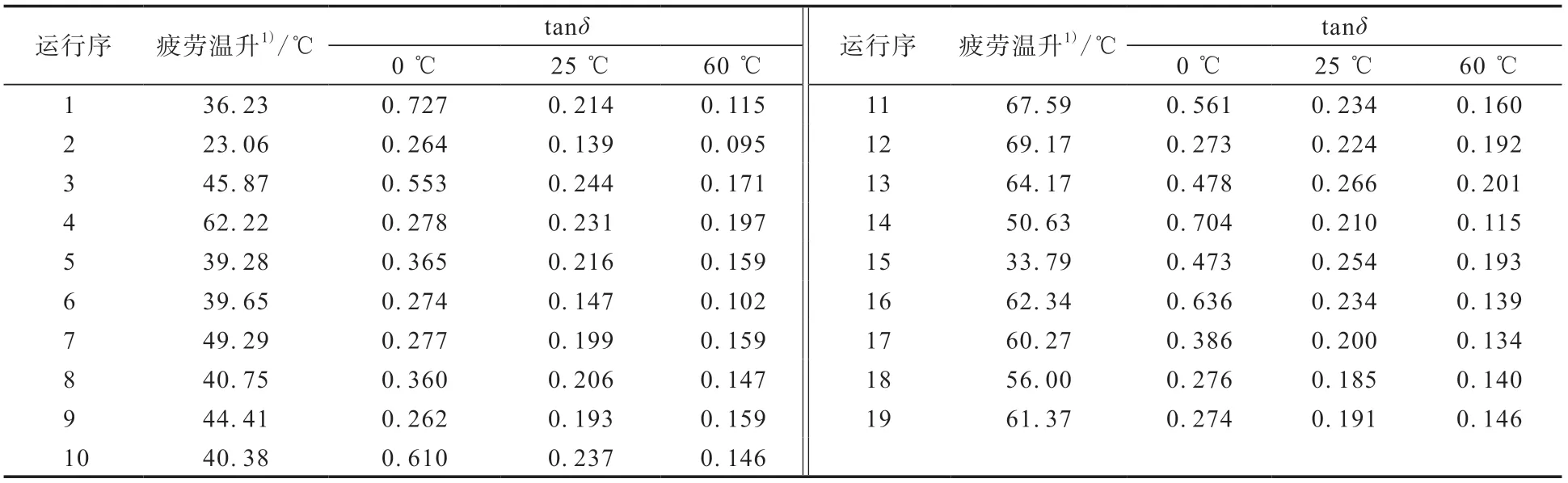

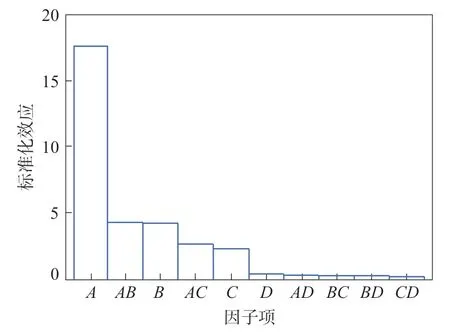

各方案胶料的动态性能测试结果见表5,tanδ为损耗因子。其中胶料的疲劳温升分析Pareto图如图6所示。

表5 各方案胶料的动态性能

由图6可知,对胶料的疲劳温升影响显著的因子为CD的交互作用和C。由疲劳温升方差分析结果可知,主效应的P值为0.159,大于0.05,说明模型整体是无效的。R-sq仅为37.22%,模型拟合优度也非常低。

图6 胶料的疲劳温升分析Pareto图

胶料的0 ℃时tanδ分析Pareto图和残差图分别如图7和8所示。

由图7和8可以看出,胶料的0 ℃时tanδ残差不符合正态分布,因此,其拟合结果也是不准确的。

图7 胶料的0 °C时tan δ分析Pareto图

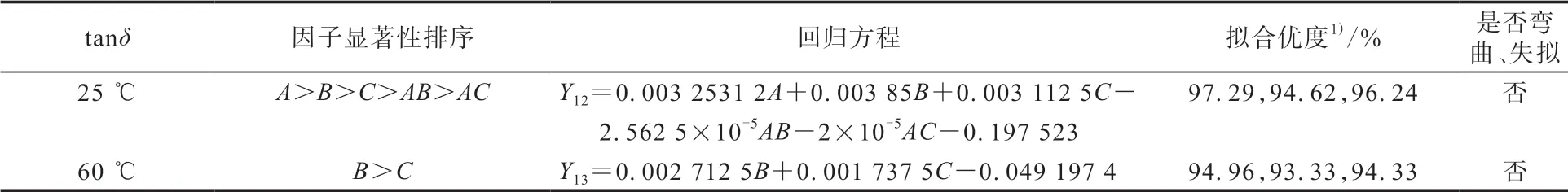

对胶料的25和60 ℃时tanδ分析结果见表6。

由表6可知,胶料的25和60 ℃时tanδ拟合结果较好。

表6 胶料的25和60 °C时tan δ与各配方组分用量因子相关性分析

由胶料的动态性能分析结果可知,仅采用线性模型进行拟合,结果不太理想,仅能建立25和60 ℃时tanδ数学模型,而对于疲劳生热和0 ℃时tanδ拟合效果不理想。

图8 胶料的0 °C时tan δ分析残差图

3 结论

(1)在硫化体系保持不变的条件下,建立了胎面胶配方中SSBR用量、炭黑N234用量、白炭黑用量和TDAE用量与胶料的硫化特性、物理性能及动态性能相关性的回归方程,明确各配方组分用量因子的显著性及交互作用。

(2)胶料的硫化特性分析结果表明,对胶料的门尼粘度影响的显著性由大到小的排列顺序为炭黑用量、白炭黑用量、TDAE用量、SSBR用量,胶料的门尼粘度拟合数学模型较理想;对胶料的t5影响由大到小的排列顺序为炭黑用量、TDAE用量、SSBR用量、白炭黑用量,胶料的t5拟合优度略低;白炭黑用量对胶料的t95具有一定程度的影响,其他因子几乎无影响。

(3)胶料的物理性能分析结果显示,胶料的拉伸强度测试结果拟合优度较低,而回弹值和阿克隆磨耗量测试结果存在失拟情况,其他性能拟合结果较好。

(4)胶料的动态性能分析结果显示,仅采用线性模型进行拟合,结果不太理想,仅能建立25和60 ℃时tanδ数学模型,而对于疲劳生热和0 ℃时tanδ拟合效果不理想。