压电喷墨腔室键合工艺的研究

2021-11-23王凤伟孟令凤宛瑛泽邹赫麟

王凤伟,孟令凤,宛瑛泽,邹赫麟

(大连理工大学机械工程学院,辽宁大连 116024)

0 引言

近年来,喷墨打印技术发展迅速,已经从传统的图像打印逐渐扩展到其他领域,如柔性集成电路打印[1-3]、纺织数码印刷[4]、3D打印技术[5-7]、生物医学芯片印刷[8-9]和太阳能电池板印刷[10]。喷墨腔室作为储墨和供墨的结构,是喷墨打印头的核心部件之一,对墨水的压力波传导和墨滴的形成具有重要作用。为了实现高质量的喷射,制备符合喷墨要求的腔室具有重要意义。

目前喷墨腔室的键合工艺方法主要有胶粘键合、硅硅高温键合、硅硅低温键合、热键合、干膜层压键合等。Shen等[11]结合微电铸和微注塑工艺制作喷墨打印头的开放腔室,再通过胶粘键合的方法将开放腔室与发热元件组合在一起,得到热气泡式喷墨打印头。这种工艺可以实现大批量生产,但是在胶粘过程中黏结剂容易造成流体通道堵塞。Kim等[12]利用高温硅硅键合的方法制作一体化的喷墨腔室,先在两个硅片上刻蚀出微通道,然后在1 200℃的高温下进行硅与硅的键合。这种工艺键合时经过高温1 200℃,容易造成结构损坏。翟彦昭等[13]采用硅硅低温直接键合的工艺制作集成的压电式喷墨腔室,通过干法刻蚀技术分别制作上下腔室结构,再直接低温键合。这种方法制作的腔室具有较高的键合强度,但是在键合时对准精度不高。He等[14]采用了聚合物SU-8制作一体化的压电式喷墨腔室,先在开放腔室热键合一层薄的未交联SU-8胶层后紫外曝光使之交联,再键合厚SU-8胶层来避免热键合过程中腔室和限流部堵塞问题。由于热键合时使用的是未交联的SU-8胶层,容易使薄SU-8胶层弯曲变形,导致后续光刻制作的喷孔形状是发散的,不利于墨滴喷射。智丽莎等[15]采用了干膜层压的方法键合SU-8聚合物腔室,工艺简单,对准精度高,但是在层压键合后曝光,由于层压过程中干膜易发生变形,导致光刻时通孔较少,效率降低。

在本文中,提出了一种结合光刻和热键合工艺制作压电喷墨腔室的方法,并且研究了制作工艺对键合质量的影响。首先在硅基底上制作出SU-8开放腔室;然后在玻璃-聚二甲基硅氧烷(PDMS)基底上旋涂SU-8 2075光刻胶,采用合适的曝光量进行光刻,得到喷孔板;最后热键合开放腔室和喷孔板,得到压电喷墨腔室。本文优化了曝光量、氧等离子体处理参数以及键合参数,最后测试的压电喷墨腔室的键合强度满足要求。

1 实验设计

1.1 喷墨腔室结构

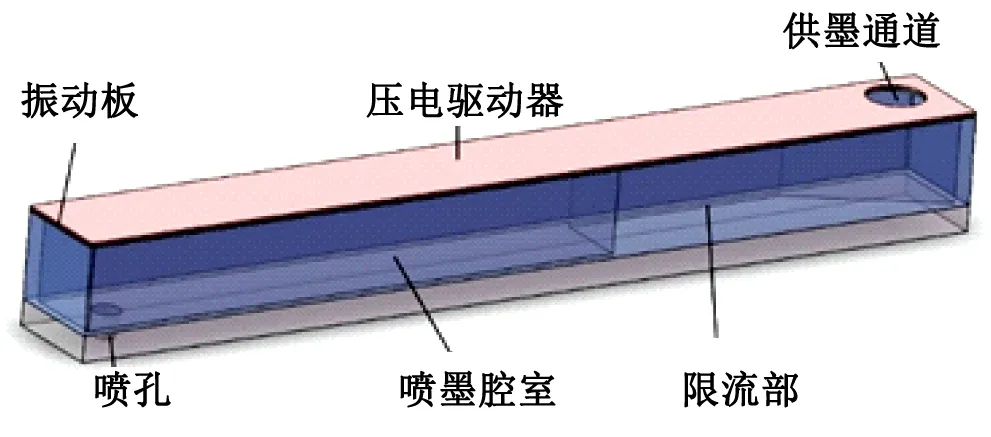

图1所示为设计的压电喷墨打印头的结构,主要包括压电驱动器、振动板、喷墨腔室。喷墨腔室由供墨通道、限流部、开放腔室和喷孔板组成,其中一体化腔室是通过紫外光刻技术和热键合的方法制作的。

图1 压电喷墨打印头结构

1.2 实验材料

SU-8 2075(MicroChem Corporation,Newton,MA,USA)用来制作聚合物开放腔室和喷孔板;匀胶机(KW-4A,中科院);光刻机SUSSMA6(SUSSMicro-Tec,UK);丙二醇甲醚醋酸酯(PGMEA,MicroChem Corporation,Newton,MA,USA)作为SU-8光刻胶显影液;喷孔板的基底材料为1 mm的玻璃和聚二甲基硅氧烷(PDMS,Dow Corning184),PDMS预聚体和固化剂按照10∶1的比例混合,在真空烘箱中抽取混合时产生的气泡,升温至85℃保持2 h;电热鼓风干燥箱(101-0AB型);光学显微镜(Olympus STM6,Japan)。

1.3 实验步骤

本文选择SU-8作为开放腔室和喷孔板的材料,SU-8是一种环氧基负性光刻胶,由于在近紫外光范围内光吸收系数较低,光敏性较好,具有较好的热稳定性和抗腐蚀性[16]。因此,采用光刻技术制备高深宽比的开放腔室,结合热压键合喷孔板的方法制作封闭的喷墨腔室。

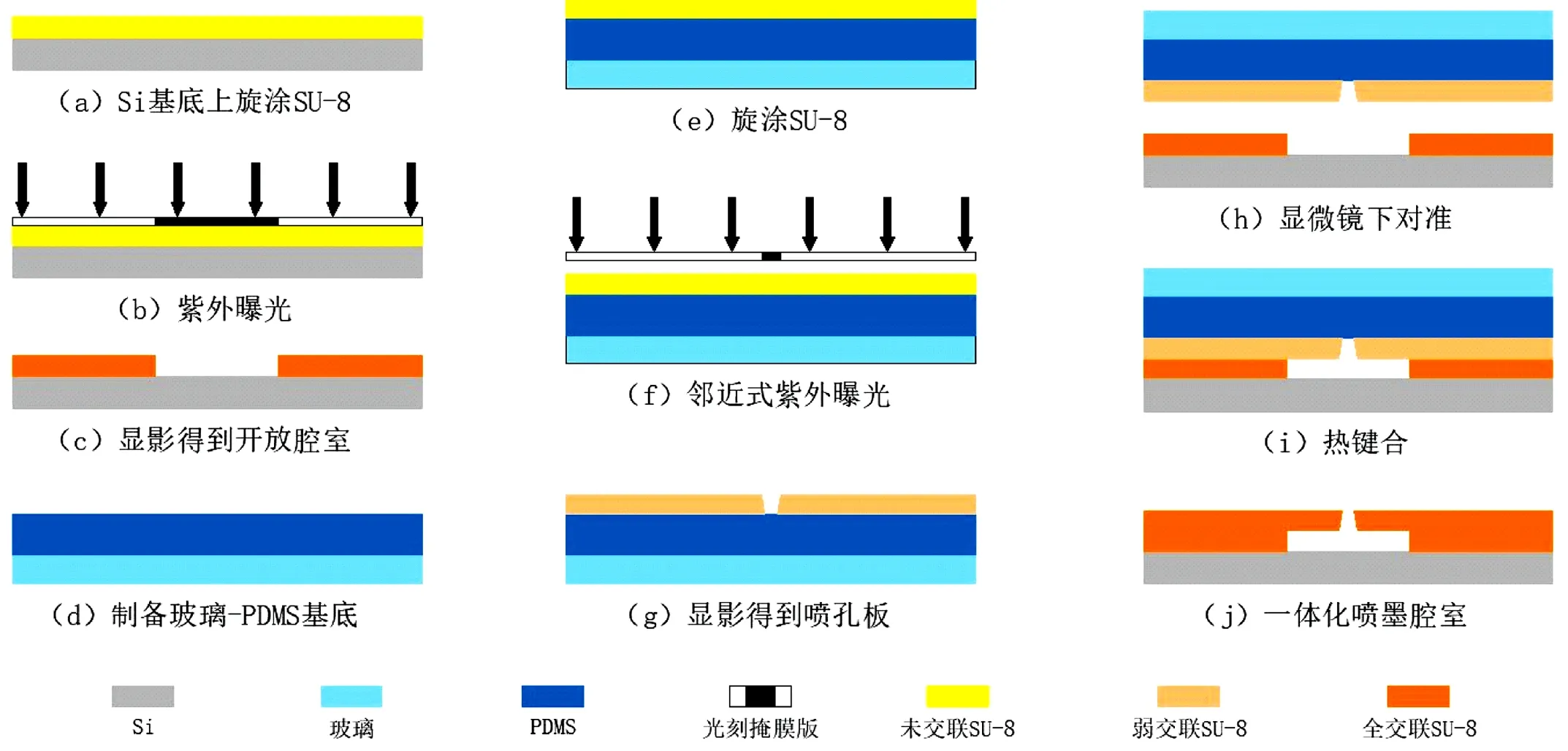

喷墨腔室的制作工艺流程如图2所示。首先在带有振动元件的硅基底上制作开放腔室,由于SU-8光刻胶与Si基底的热膨胀系数相差较大,因此在旋涂SU-8之前先以2 600 r/min的速度旋涂一层厚度约5μm的BN308光刻胶,作为缓冲层。然后在BN308基底上旋涂一层厚度约90μm的SU-8 2075光刻胶,低速600 r/min、9 s,高速2 000 r/min、30 s,如图2(a)所示,置于热板上采用阶梯烘的方法进行前烘,65℃、30 min,70℃、10 min,75℃、10 min,80℃、10 min,85℃、30 min后缓慢降至室温,防止应力过大产生裂纹。利用光刻机以350 mJ/cm2的剂量用腔室掩模对SU-8层进行曝光,如图2(b)所示,在85℃下烘10 min后,曝光区域被完全交联,未曝光区域由SU-8显影剂PGMEA显影5 min后去除,形成开放腔室,如图2(c)所示。玻璃-PDMS在丙酮、乙醇和去离子水处理后在85℃热板上烘30 min,去除残留水分,如图2(d)所示。在玻璃-PDMS基底上旋涂一层厚度约45μm的SU-8 2075光刻胶,如图2(e)所示,置于热板上采用阶梯烘的方法进行前烘,65℃、30 min,70℃、10 min,75℃、10 min,80℃、10 min,85℃、30 min后随炉冷却,随后利用掩膜版对SU-8层曝光,如图2(f)所示,采用邻近式曝光,以得到锥形喷孔,曝光剂量110 mJ/cm2,70℃热板上加热10 min,使光刻胶曝光区域交联。在PGMEA中显影3 min去除未曝光的SU-8光刻胶,得到喷孔板,如图2(g)所示。将开放腔室与喷孔板在显微镜下对准,如图2(h)所示,然后施加120 kPa的压力,放在85℃的烘箱中加热12 min,如图2(i)所示。键合过程结束后,轻轻取下玻璃-PDMS基底,喷孔板转移至开放腔室上,形成封闭腔室,如图2(j)所示。将封闭腔室置于300 mJ/cm2曝光量下再次曝光,并在85℃热板上烘5 min,得到完全交联的喷墨腔室。

图2 喷墨腔室的制作工艺流程

1.4 键合强度测试

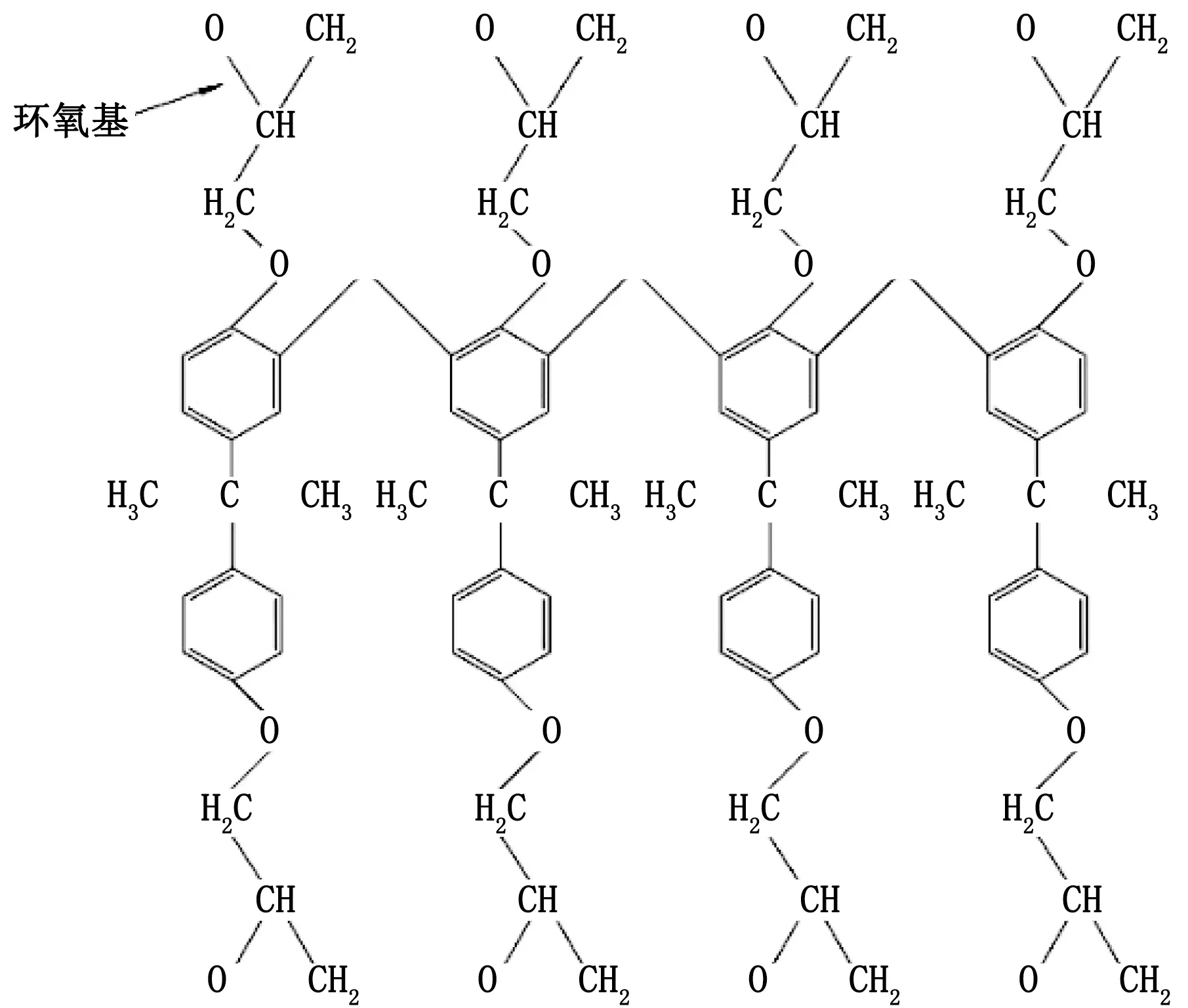

SU-8主要由溶质(双酚A型环氧树脂)、溶剂和10%的光引发剂3种成分组成,图3所示为SU-8光刻胶的结构。从图中可以看出,每个SU-8光刻胶分子包含8个环氧基和8个芳族基,当进行紫外曝光时,光刻胶中的光引发剂吸收光子,分解并产生强酸,在后烘过程中,SU-8光刻胶在强酸的催化下发生交联反应,环氧基打开,与其他环氧基反应,由短链变长链,形成致密的交联网络结构。当采取不同的曝光量时,SU-8光刻胶的交联程度不同[17],喷墨腔室的键合强度也不同。

图3 SU-8光刻胶的结构

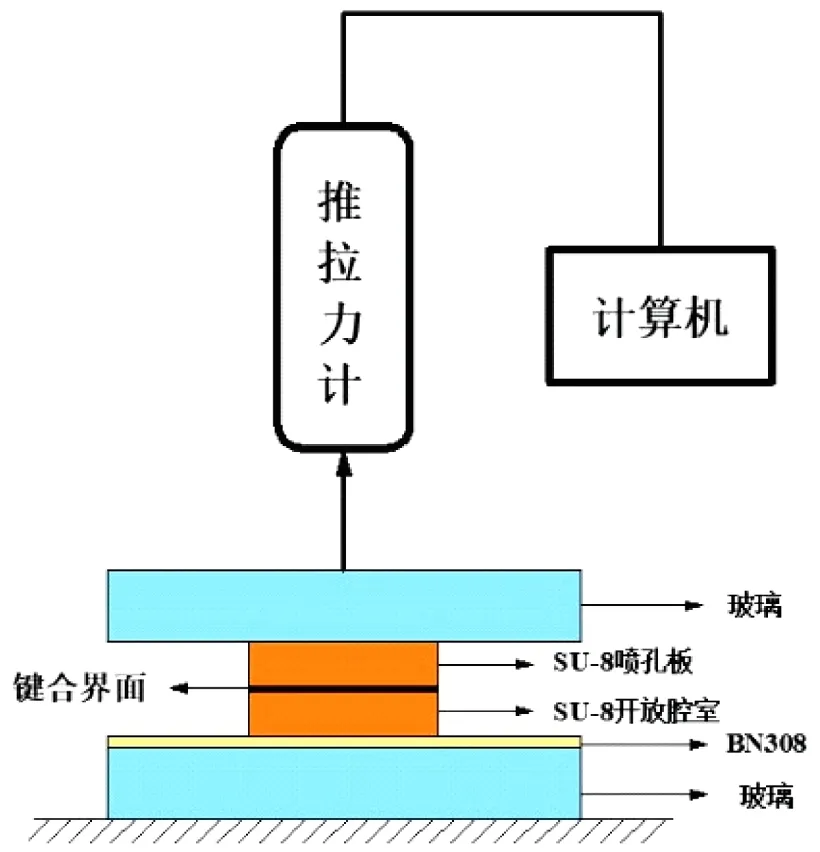

为了表征键合质量,利用推拉力计(HF-50,ABE Aibo Instrument Co.,USA)测量键合强度。键合强度指的是SU-8开放腔室和喷孔板粘结界面所能承受的最大应力。在喷墨时,腔室内墨水不断冲击喷孔板,通过模拟发现,喷孔板受到的最大瞬时冲击力为0.31 MPa。图4所示为使用推拉力计测量键合强度的示意图。将测试芯片固定在推拉力计上,施加拉力直至键合界面断裂,获取断裂时的最大拉力,根据键合面积计算得到键合强度。

图4 测量键合强度

2 结果与讨论

2.1 不同曝光量对键合强度的影响

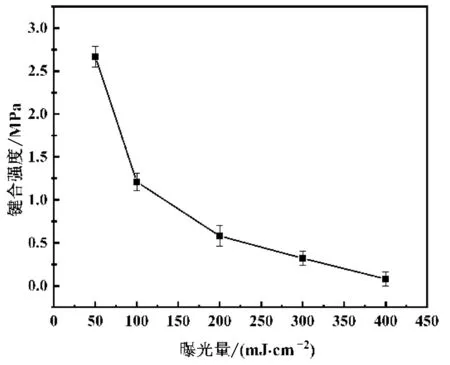

SU-8光刻胶的交联程度随曝光量和后烘参数(温度和时间)的变化而变化。曝光剂量越大,产生的强酸越多,后烘参数的增加,醚基的形成速率增加,交联程度增大[17]。在本实验中对相同厚度喷孔板采取了不同的曝光量来获得不同的交联程度,喷孔板曝光量分别为50 mJ/cm2、100 mJ/cm2、200 mJ/cm2、300 mJ/cm2、400 mJ/cm2,后烘参数为65℃、10 min,显影后得到不同交联程度的喷孔板。将喷孔板键合至开放腔室后,测量键合强度。

图5所示为不同曝光量下腔室的键合强度变化曲线,可以看出,曝光量小的喷孔板,喷墨腔室键合强度大,也就是喷孔板交联程度越小,键合强度越大。这是由于材料的玻璃转化温度随着交联程度的增大而增加,在交联程度较小时,此时玻璃转化温度小于键合温度85℃,处于高弹态的SU-8流动性较强,由于分子发生剧烈运动,界面分子快速扩散,因此键合强度也较大。随着曝光量的增加,交联程度的增大,玻璃转化温度也随之增大,当大于键合温度时,SU-8的分子运动速度降低,界面分子的扩散速度降低,因此键合强度也低。当曝光量小于100 mJ/cm2时,键合强度达到了1.21 MPa以上,远大于喷孔板受到的最大瞬时冲击力。当曝光量为400 mJ/cm2时,键合强度只有0.08 MPa,急剧减小,主要是由于杨氏模量增大,削弱了分子运动和界面分子扩散速度。基于以上分析,选择优化的曝光量为100 mJ/cm2。

图5 不同曝光量下腔室的键合强度变化曲线

2.2 氧等离子体处理工艺参数优化

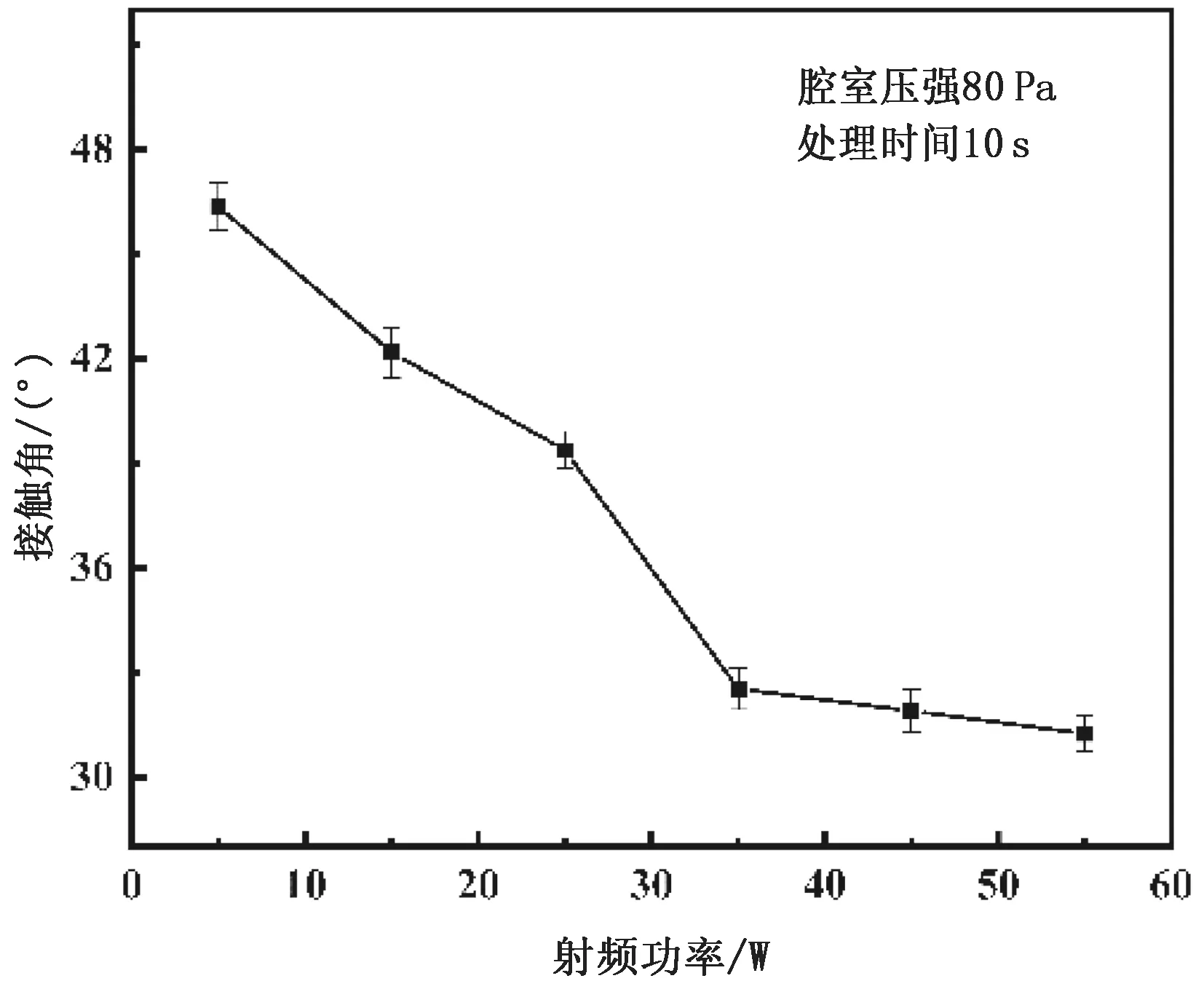

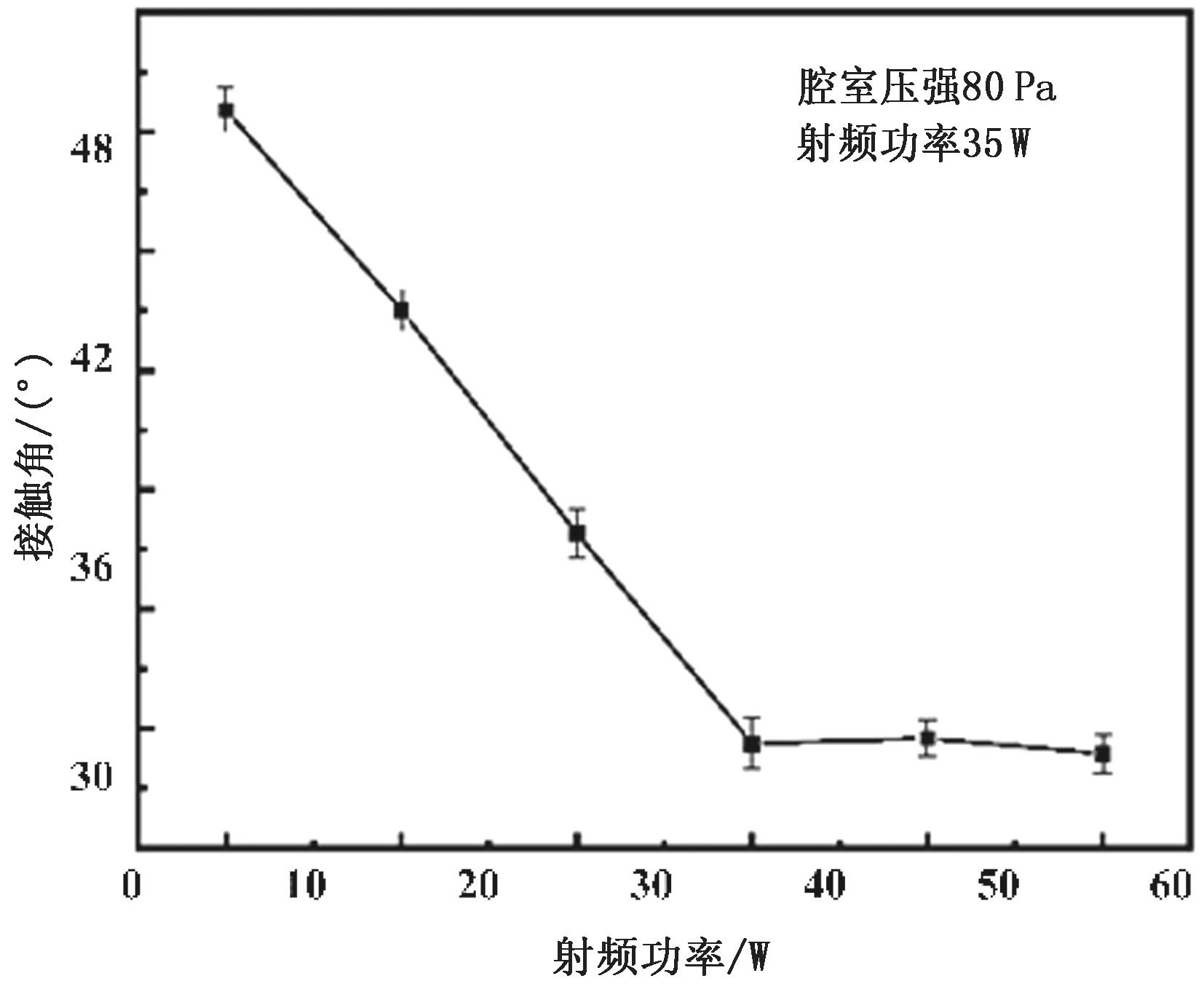

SU-8光刻胶的表面性能对腔室键合强度影响较大。本文使用等离子灰化仪(K1050X,Quorum/Emi-tech,UK)对SU-8光刻胶表面进行氧等离子体处理,利用液型 分 析 仪(Drop Shape Analysis System,DSA100,Kruss,Germany)测量SU-8表面接触角,分析了不同射频功率和处理时间下SU-8光刻胶与去离子水之间的接触角。由于在氧等离子体处理过程中会出现辉光效应,使弱交联的SU-8光刻胶曝光,因此只对完全交联的开放腔室进行氧等离子体处理。

图6~7分别为当等离子灰化仪的腔室压强为80 Pa时,接触角与射频功率和处理时间的关系。未经过氧等离子体处理的完全交联SU-8光刻胶的接触角是86.16°,采用氧等离子体处理后,接触角明显下降,亲水性增强,SU-8光刻胶的表面能增加,有利于增大键合强度。图6中,随着射频功率的增大,接触角减小,当射频功率高于35 W时,接触角变化不大,选择射频功率35 W。由图7可以看出,接触角随着处理时间的增加而降低,20 s后趋于稳定,因此选择处理时间20 s。

图6 SU-8接触角随射频功率的变化曲线

图7 SU-8接触角随处理时间的变化曲线

2.3 键合工艺参数优化

根据以上实验结果,腔室SU-8 2075的采用完全交联,等离子体处理参数为35 W、20 s,喷孔板曝光量采取100 mJ/cm2,不做等离子体处理,研究了在不同温度和时间下的键合情况。

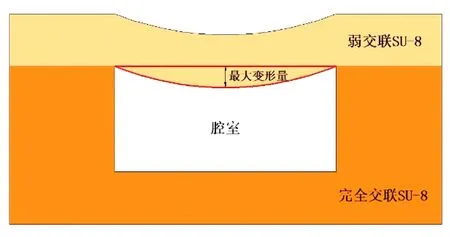

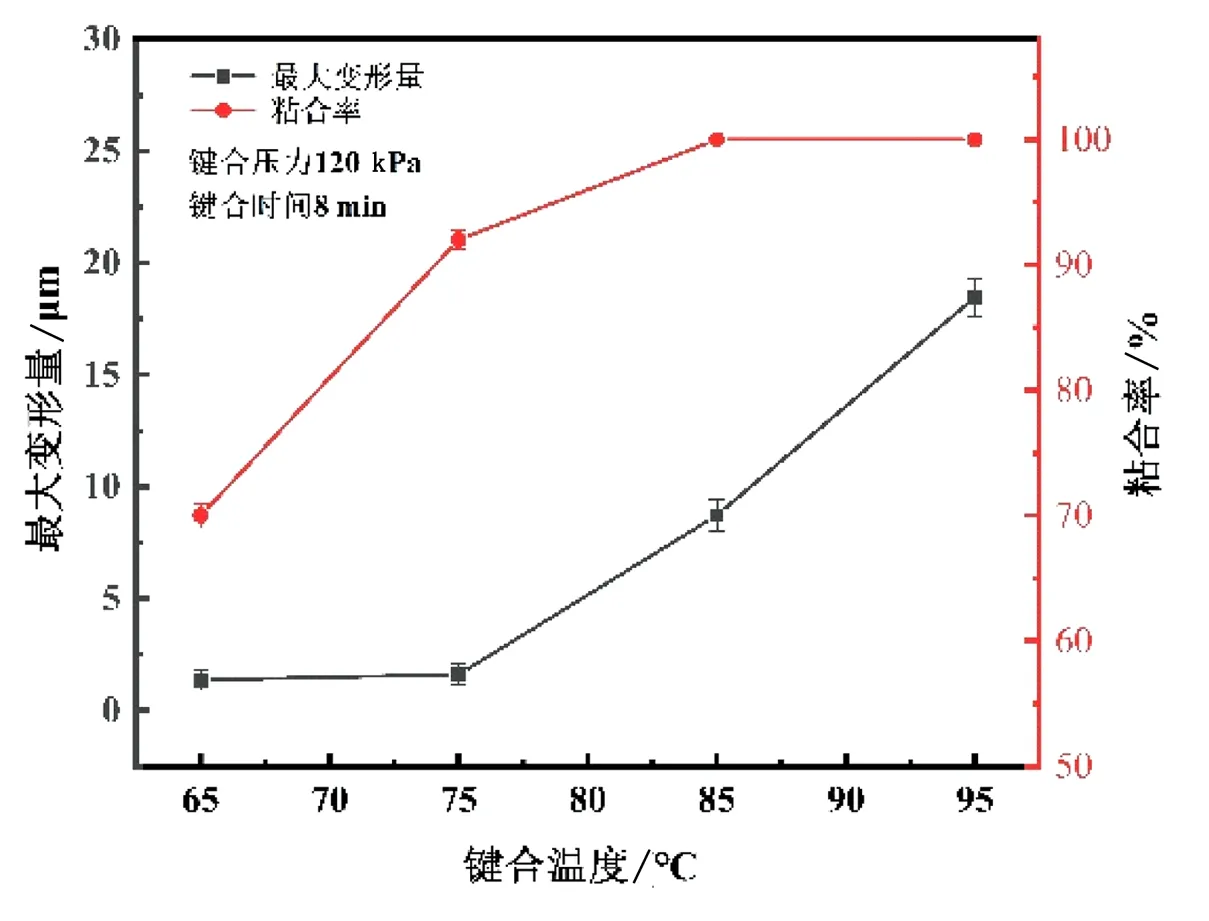

腔室最大变形量是指喷孔板变形产生的最大位移,如图8所示。粘合率是指喷孔板实际键合面积与总键合面积的比值,只有粘合率达到100%,才能确保腔室阵列互不串扰。图9为在键合压力120 kPa,键合时间8 min时,腔室变形和粘合率随键合温度的变化曲线。可以看出,温度升高,腔室的变形增加,这是因为弱交联的SU-8的黏度随着温度的升高而降低。在65℃时,腔室的粘合率较低,高于85℃时,虽然粘合率可以达到100%,但是腔室的变形量很大。因此,选择75℃作为合适的键合温度,在这个温度下变形量较小且粘合率较高。图10所示为在键合压力120 kPa,键合温度75℃时,腔室变形和粘合率与键合温度之间的关系。由图可知,腔室的变形和粘合率随键合时间的增长而增加,10 min时可以得到100%的粘合率且变形量较小。综合以上讨论,为了得到完全封闭的腔室,选择最优的参数为键合温度75℃、键合时间10 min。

图8 键合后腔室最大变形量

图9 腔室变形和粘合率与键合温度之间的关系

图10 腔室变形和粘合率与键合温度之间的关系

3 结束语

本文通过结合光刻和热键合的工艺制作出压电式喷墨打印头的一体化腔室,优化了喷孔板的曝光剂量、氧等离子体表面处理参数和键合参数,提高了喷墨腔室的键合质量。实验结果表明,射频功率35 W和处理时间20 s时,SU-8表面具有较强的亲水性;喷孔板曝光量100 mJ/cm2、键合温度75℃、键合时间10 min是减小腔室变形量和提高键合强度的最优参数。综上,在最终制作的喷墨打印头中,腔室的键合强度达到了1.42 MPa,满足腔室键合要求。本文的研究内容为制造高质量的喷墨腔室提供了依据。