隧道锚杆台车工作稳定性分析计算及仿真

2021-11-23王响东

王响东

(中铁隧道局集团有限公司设备分公司,河南洛阳 471009)

0 引言

随着我国隧道工程的不断发展,隧道锚杆台车在隧道围岩支护工程中有着广泛的应用,其是一种集钻孔、装锚杆、注浆与一体的隧道施工设备[1]。目前,国外各矿山设备制造公司不断推出了功能齐全、工作装置形式多样化以及自动化程度高、全电脑控制的锚杆台车,极大地提高了支护工程的工作效率,减轻了人工负担。石修灯等[2]从锚杆台车的结构组成、功能特点以及技术参数等方面对国外典型锚杆台车进行了对比分析,但采购成本高、周期长、配件供应不及时等缺点成为国外锚杆台车不能大批量进入中国市场的一个主要因素。鉴于此,近几年国产隧道锚杆台车进入了一个迅速发展的时期,其采购成本较低、供货周期可控以及大批量配件国产化等优点使得国产隧道锚杆台车在国内市场占比不断扩大,符合国内施工现场的需求。周远航等[3]详细介绍了一种新型隧道锚杆台车组成以及各组成部件的功能和工作原理;李大伟等[4]从机械结构以及液压系统的设计和选型等方面入手,全面阐述了锚杆台车转向系统的设计方法要点;但由于国产锚杆台车起步晚,部分技术掌握不够深入,使得隧道锚杆台车在使用过程中存在一定的安全风险因素,隧道锚杆台车工作时的稳定性是隧道机械化施工在安全施工方面的一个重要因素,所以本文以国产MT-11A型锚杆台车为依据,首先对锚杆台车施工过程中可能存在的失稳趋势进行分析,从倾翻力矩、稳定力矩等方面进行计算,得出失稳比、安全系数;其次采用数字化分析的方法得出所能够承受的最大外载荷。以便在隧道锚杆台车施工前必须对其稳定性进行全方位的评估,使其能够顺利安全地完成工作任务。

1 锚杆台车工作稳定性分析

锚杆台车施作隧道顶部锚杆安装孔时,影响工作稳定性的力有具有稳定作用的稳定力和具有倾翻作用的倾翻力,锚杆台车施作锚杆孔时由前后支腿撑起,两前支腿油缸支撑点的连线为前倾翻的临界线,即工作臂(钻臂与吊篮臂,下同)自重以及与工作时所受外载荷可看作为倾翻力,底盘上各部件的重力之和可看作为稳定力;同侧前后支腿油缸支撑点的连线为侧倾翻的临界线,位于临界线以内的力为稳定力,反之为倾翻力。倾翻力的大小与倾翻力到倾翻临界线距离的乘积为倾翻力矩M翻,稳定力的大小与稳定力到倾翻临界线距离的乘积为稳定力矩M稳。倾翻力矩与稳定力矩的比值称为失稳比[5],用K表示,即:

当失稳比K>1时,说明倾翻力矩M翻大于稳定力矩M稳,锚杆台车处于倾翻状态;当失稳比K=1时,说明锚杆台车处于临界倾翻状态;当失稳比K<1时,说明倾翻力矩M翻小于稳定力矩M稳,锚杆台车处于稳定状态。为保证锚杆台车在稳定状态下工作,失稳比一般取K≤0.5。

1.1 锚杆台车前倾稳定性计算分析

1.1.1 锚杆台车前倾稳定力矩分析计算

锚杆台车底盘上各部件的重力可看成是分别集中在各部件的质心上,图1所示为锚杆台车示意图,各部件的重力构成一空间平行力系。设各部件的重力分别为G1、G2、…、Gn,锚杆台车的总重力为[5]:

以前倾翻临界线与锚杆台车纵向轴线投影的交点为坐标原点,建立空间直角坐标系,如图1所示。当底盘上各部件安装完毕后,各部件的重心相对于坐标原点O都有一个确定的坐标值Xn、Yn、Zn,坐标值及质量如表1所示,设台车底盘重心的坐标值为X、Y、Z,则有:

表1 各部件坐标及质量

图1 锚杆台车

图1 中,G1、G2、…、G13分别为卷筒总成、注浆机、水泵总成、后底盘、配电柜、动力系统、液压油箱、主电机、空压机、驾驶室、前底盘、钻臂总成、吊篮臂总成的质量,F1、F2分别为钻臂外载荷、吊篮臂外载荷。

将表1中的参数值分别代入式(2)~(3)中得到锚杆台车底盘总重力为:G=19 876.4 kg;锚杆台车底盘重心坐标为:X=-3 713.7 mm,Y=1 522.2 mm,Z=-56.9 mm。其中负号表示实际坐标点与图1中规定的坐标方向相反。

则锚杆台车的稳定力矩为:

M稳=198 763.8×3.713 7 N·m=738 149.1 N·m

1.1.2 锚杆台车前倾倾翻力矩分析计算

锚杆台车工作臂的空间摆动大致可分为上下摆动和左右摆动两类,如图2所示,在空间直角坐标系XYZ中,钻臂以Y轴为旋转轴在XZ平面内左右摆动,可以看出钻臂重心以及施加的外载荷都以O点为圆心在XZ平面内做圆周运动,所以钻臂与X轴重合时钻臂重心以及施加的外载荷距O点最远,即钻臂以及施加的外载荷对O点力矩最大。同理可得,当钻臂以Z轴为旋转轴在XY平面内上下摆动时,钻臂与X轴重合时钻臂重心以及施加的外载荷距O点最远,即钻臂以及施加的外载荷对O点力矩最大。吊篮臂受到最大力矩的状况与之相同,所以工作臂无论做上下摆动还是左右摆动,只有水平伸出且与锚杆台车纵向中心线互相平行时前倾翻力矩最大[6]。

图2 钻臂空间摆动

所以锚杆台车前倾倾翻力矩分别由钻臂重力形成的力矩MG12、钻臂施加的外载荷形成的力矩MF1、吊篮臂重力形成的力矩MG13、吊篮臂施加的外载荷形成的力矩MF2组成。故得:

1.2 锚杆台车侧倾稳定性计算分析

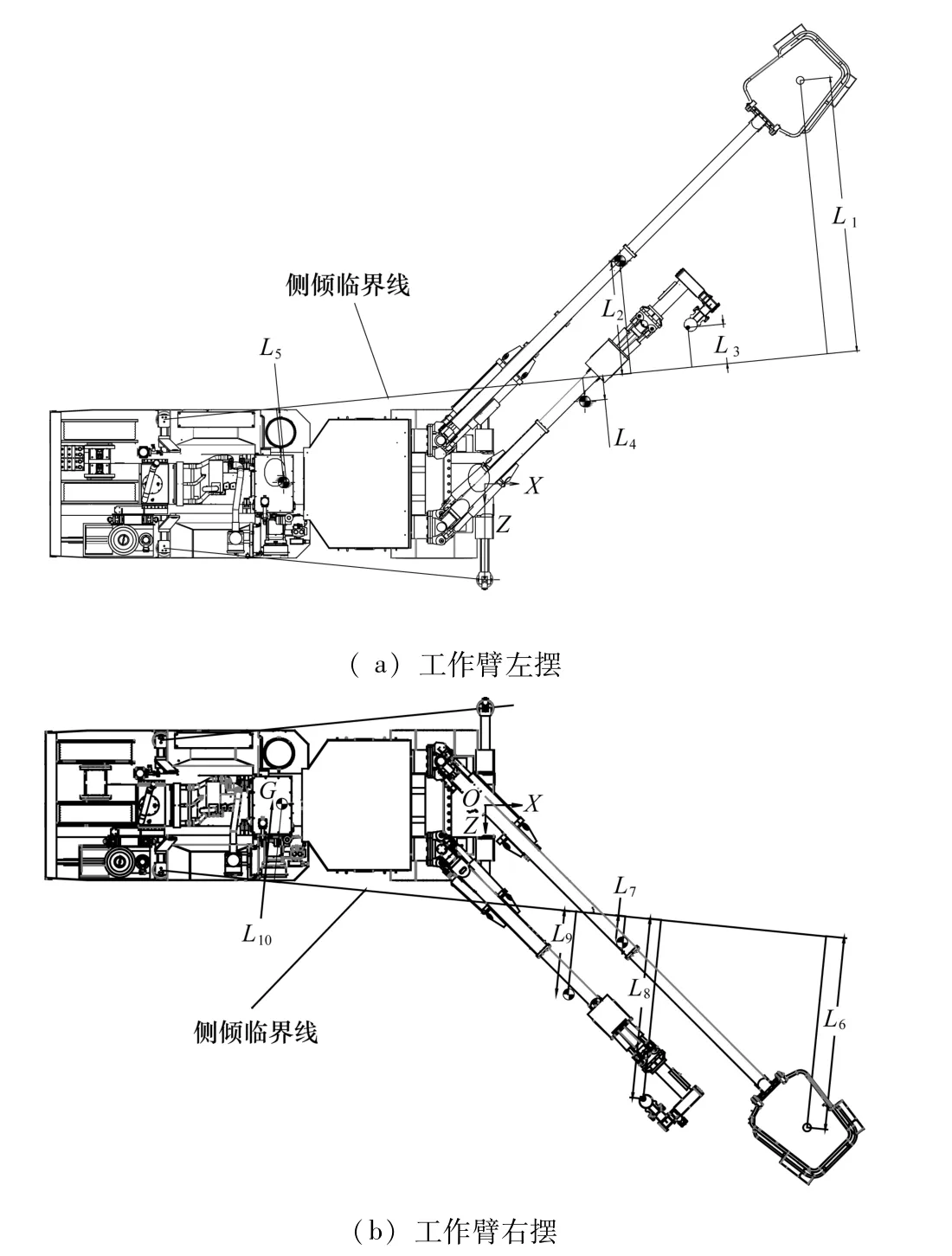

图3所示为锚杆台车工作臂同摆一侧(同左、同右)示意图,此时会同时出现侧倾和前倾的趋势,通过1.1节部分的计算,在前倾的趋势下台车稳定性在安全值以内。在图3(a)中,吊篮臂外载荷、吊篮臂总成质量中心、钻臂外载荷、钻臂总成质量中心以及底盘质量中心分别距侧倾临界线的距离为L1=5 015.6 mm、L2=2 026.2 mm、L3=726.6 mm、L4=424.9 mm、L5=1 358.9 mm,底盘重力G与钻臂总成重力G12在侧倾临界线以内,为稳定力,其余各力在侧倾临界线以外,为倾翻力。图3(b)中,吊篮臂外载荷、吊篮臂总成质量中心、钻臂外载荷、钻臂总成质量中心以及底盘质量中心分别距侧倾临界线的距离为L6=3 473.0 mm、L7=4 818.8 mm、L8=3 247.9 mm、L9=1 506.9 mm、L10=1 387.5 mm,底盘重力G在侧倾临界线以内,为稳定力,其余各力在侧倾临界线以外,为倾翻力。

图3 锚杆台车工作臂同摆一侧

故锚杆台车是稳定的。

当工作臂右摆时,侧倾翻力矩M侧翻和侧稳定力矩M侧稳分别为:

2 工作稳定性数字化仿真

锚杆台车在工作时内部力是固定不不变的,例如各部件的重力。影响台车工作稳定性的只有外部载荷,在第1节中已经分析出外部载荷有隧道围岩对钻臂的反作用力以及吊篮臂承受的外载荷,钻臂承受的反作用力的大小一般是由所选液压凿岩机的冲击力来确定的,所以凿岩机选定后围岩对钻臂的反作用力基本是确定的。唯有吊篮臂所承受的外载荷存在一定不可控的人为因素,所以在做锚杆台车稳定性仿真试验时可将其作为变动的外界输入量,计算出锚杆台车趋于倾翻状态下所受最大外载荷,得出此值后可极大地提高锚杆台作业期间的安全性。

在SolidWorks软件中将台车模型与地面模型进行装配,打开动力学仿真插件Motion,首先将4条液压支腿与地面之间相互接触的面做接触处理;其次对整个模型添加引力,方向向下;然后对钻臂与吊篮臂分别添加外载荷并运行得出结果。其中,钻臂所受外载荷为f=60 Hz的冲击载荷,峰值取15 000 N,方向沿钻杆轴线方向,吊篮臂的外载荷为随着时间变化不断线性增大的力,取起始值为6 000 N,力步长取2 000 N,时间初始值为0 s,时间步长取0.5 s。

从图3中可以看出,工作臂左摆时,吊篮臂的外载荷距倾翻临界线的垂直距离L1大于工作臂右摆时吊篮臂距倾翻零界限的垂直距离L6,所以只做图1和图3(a)这两种情况下的动力学仿真,运动仿真结束后选取底盘支腿支撑板为参考零件,观察该部件的质量中心在相应方向位移情况来判定台车是否失稳,如图4~5所示。

图4 前倾模拟仿真

从图4(b)中可以看出,在9.5 s时支腿支撑板开始离开地面,锚杆台车出现前倾趋势,此时吊篮臂承受的外载荷大约为82 000 N,从图5(b)中可以看出,在6.75 s时支腿支撑板开始离开地面,锚杆台车出现侧倾趋势,此时吊篮臂承受的外载荷大约为60 000 N。

图5 侧倾模拟仿真

3 结束语

本文以现有的MT-11A型隧道锚杆台车为依据,分析了在不同的施工工况下的稳定性和倾翻趋势,并利用数字化仿真的方法求得了发生倾翻的最大外载荷,结果显示:台车图1和图2中显示的3种工况下的失稳比分别为0.33、0.31、0.49;安全系数分别为为3.03、3.22、2.04;在不考虑机械结构自身强度的情况下,图1和图2(a)两种工况下吊篮臂所承受最大极限载荷分别为82 000 N和60 000 N。通过该种方法可以便捷地得出锚杆台车在各种危险工况下的稳定性情况,为锚杆台车稳定性验证、技术交底以及安全施工提出具有参考意义的方法和数据。