精密摇摆主轴的振动测试分析

2021-11-23薛蒲昌武永刚谢亮亮

薛蒲昌,武永刚,谢亮亮

(1.北方长龙新材料技术股份有限公司,西安 710055;2.航天恒星空间技术应用有限公司,西安 710055)

0 引言

随着科学技术的不断进步,精密级、超精密级设备及零件越来越多地应用到军用、民用工业的领域当中,因此对加工设备的加工精度、可靠性及环境适应性等方面都提出了更高的要求[1]。作为精密铣削加工设备中的关键部件,摇摆主轴的结构稳定性、性能可靠性等对精密加工至关重要。在整个加工中心系统中,摇摆主轴的稳定性亦属于相对薄弱环节。摇摆主轴的结构复杂,传动机构较多,尺寸要求较小,不但有由于动平衡、电机、轴承、冷却管路及配合松动等因素引起的强迫振动产生,还有刀具变换、加工过程中刀具和工件之间随时变换的摩擦力等因素引起的自激振动现象,这些振动均会对零件加工精度以及加工设备的稳定性产生影响[2]。由于振源形式复杂、多样,且不断变换,设备的加工精度及稳定性更难保证,因此,如何准确找到摇摆主轴中影响加工精度的主要振源,对其加以分析并解决,对整个精密加工设备的加工精度及稳定性提升具有重大贡献。

本文搭建的摇摆主轴振动测试平台,采用开放性更高的DASP数据采集分析系统,分析过程中结合了具体的工程经验以及摇摆主轴的设计思路,在不同工况下,针对关键测点各方向反复进行测试、分析、筛选及验证,采集了大量数据进行综合分析,对摇摆主轴的测试分析更准确,问题根源追溯更彻底。因此,对精密摇摆主轴的振动测试分析更具实际意义。

1 精密摇摆主轴振动测试平台搭建

根据摇摆主轴的机构特性,为更准确地找到影响设备加工精度的主要振源,本文对精密摇摆主轴在设备空运转状态、粗加工状态、精加工状态及停机状态等不同工况下分别进行了测试试验,同时重点监测了设备启停阶段的试验数据,确保为后期进行分析筛选提供更多有效的数据支撑[3]。

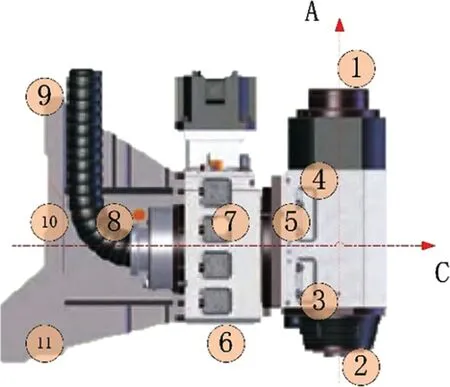

测试对象为精密铣削加工设备摇摆主轴;测试仪器为DASP大容量数据采集分析系统。传感器包括单相加速度传感器11个(精密摇摆主轴)和三相加速度传感器1个(工件正对切削位置)。试验中分别对主轴、回转轴及主轴箱各方向分布测点,具体测点布置如图1所示,后面测试中均采用该试验设备。

图1 测点布置

2 振动测试

2.1 停机状态

在停机状态下,主要测试外界振源对精密摇摆主轴的影响。试验结果分析如图2所示。

图2 停机状态频谱

停机状态下,外界干扰使精密摇摆主轴的加速度值在-0.1~0.1 m/s2,振动量更小。通过数据观测发现,在回转轴上出现了峰值为50 Hz信号,通过分析计算,确定是由于力矩电机的电磁交变引起的。同时分析比对了由此引起的振动位移,发现最大振动位移发生在3号测点,位移量6.16×10-5mm,对系统稳定性影响微小。停机工况下50 Hz以后未出现窄频激励,振动位移很小。

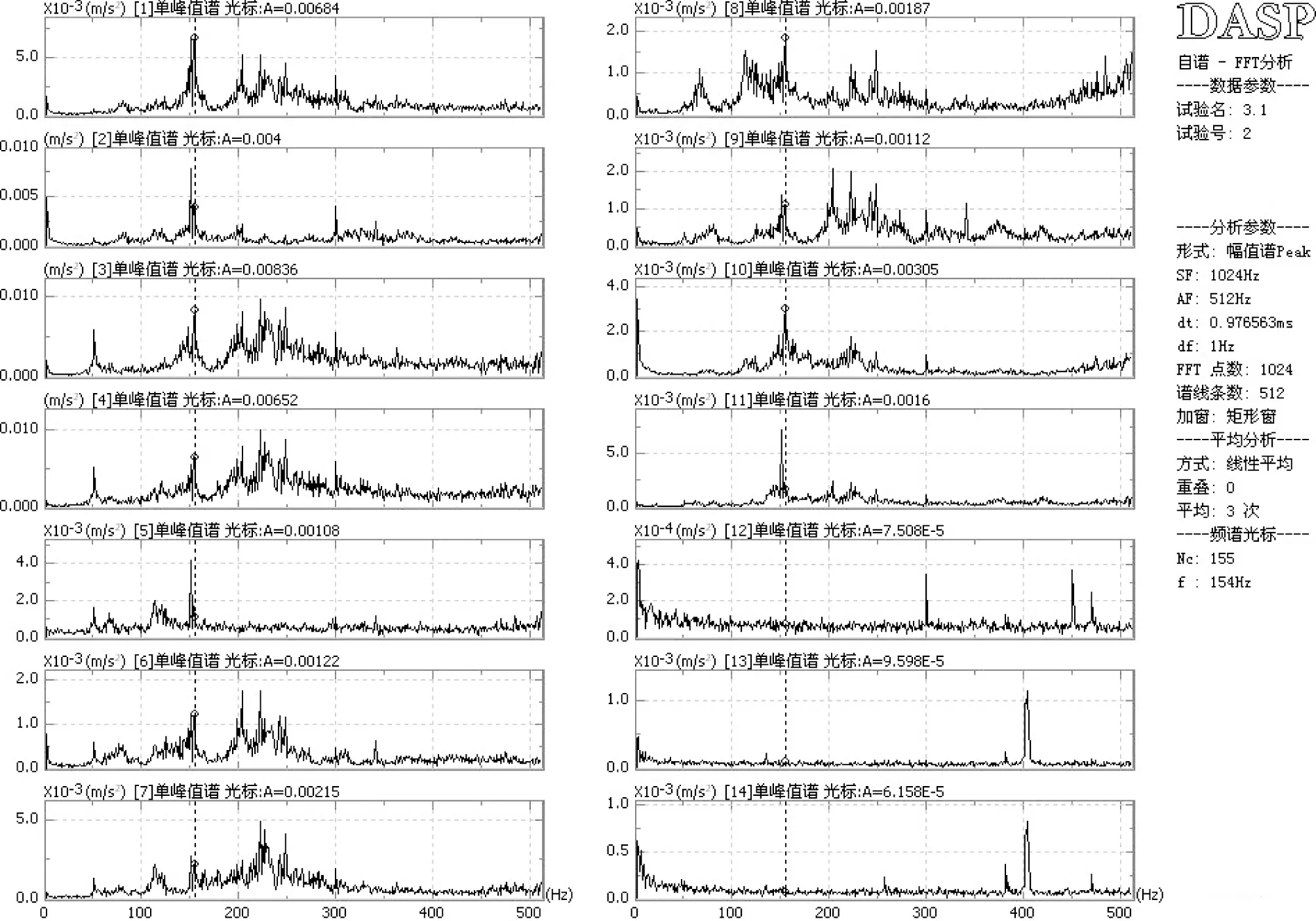

2.2 空转试验

空转试验主要目的是测试出精密摇摆主轴不平衡及空转启动中外部动力源对振动的影响。

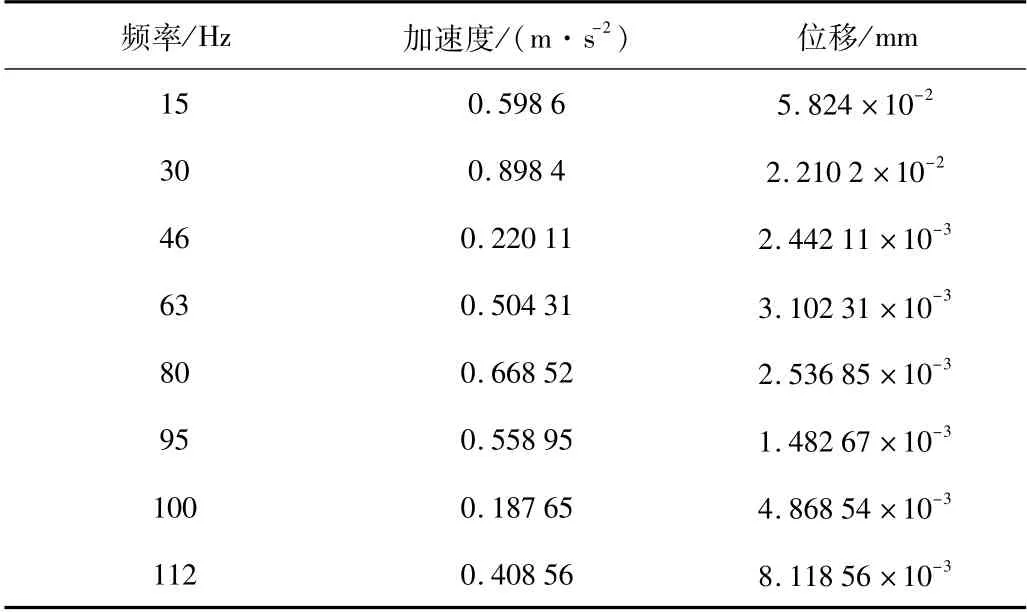

测试了不同转速下空转试验,如表1所示,实际数据采集时,转速有扰动。

表1 平均故障间隔时间划分方法

选取2 200 r/min和2 300 r/min下试验数据进行分析,转速2 300 r/min下空转频谱如图3所示。

图3 转速2 300 r/min下空转频谱

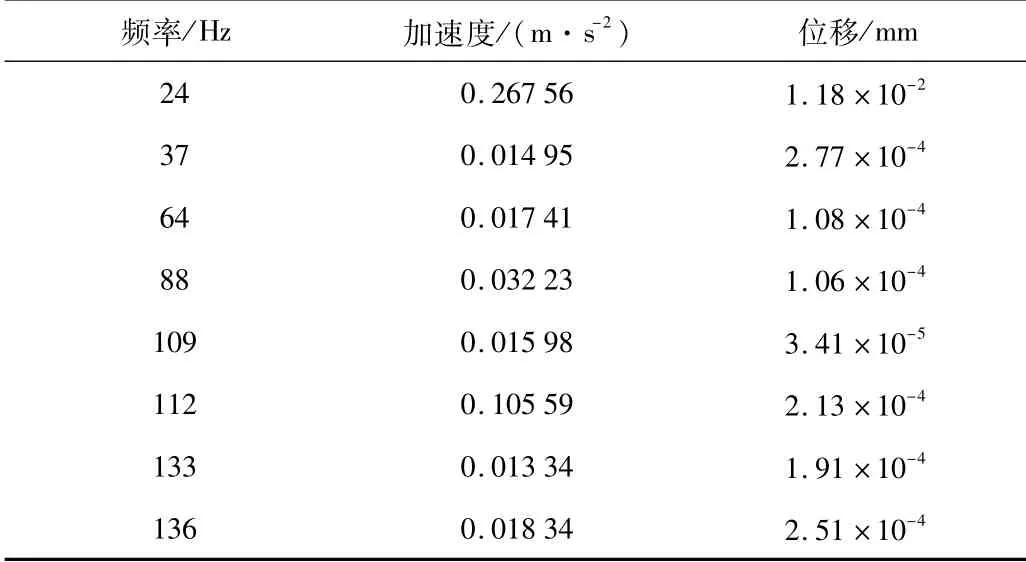

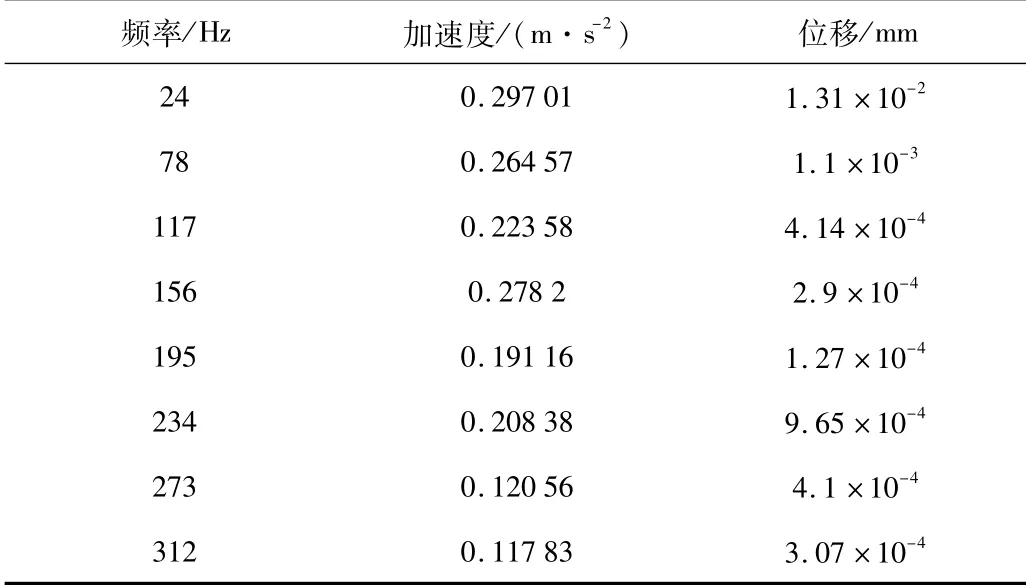

在主轴空转速度2 200 r/min和2 300 r/min时,分别找出振动幅值最大的测点位置进行频率,加速度及位移量的数据进行分析处理,均为3号测点位置。结果如表2~3所示。

表2 主轴空转2 200 r/min下数据分析

表3 主轴空转2 300 r/min下数据分析

在2 200 r/min下24 Hz对应振动位移量1.18×10-2mm。其他频率对应位移量都很小,37 Hz以及后面的频率都可视为转速激励的倍频。在2 300 r/min转速下同样出现了24 Hz的激励,对应位移量1.31×10-2mm。其他频率对应位移量同样很小,在0.005 mm以下。78 Hz、117 Hz以及后面频率段都为转速频率的倍频。

综上,在转速的倍频下的振幅均较小,说明不平衡问题对振动的贡献小。而其中出现了24 Hz的外部动力源的激励,其对振动的影响较大。

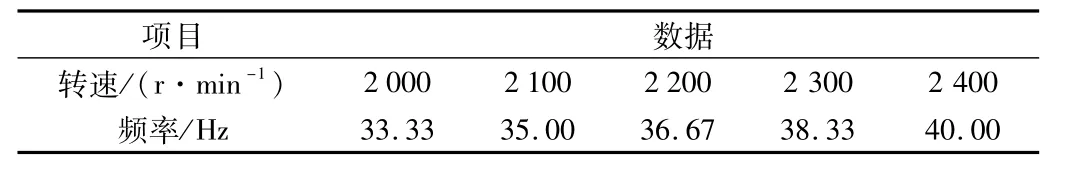

精加工时转速固定为250 r/min,对应转速激励频率为4.16 Hz。空转频谱如图4所示。

图4 精加工转速250 r/min下空转频谱

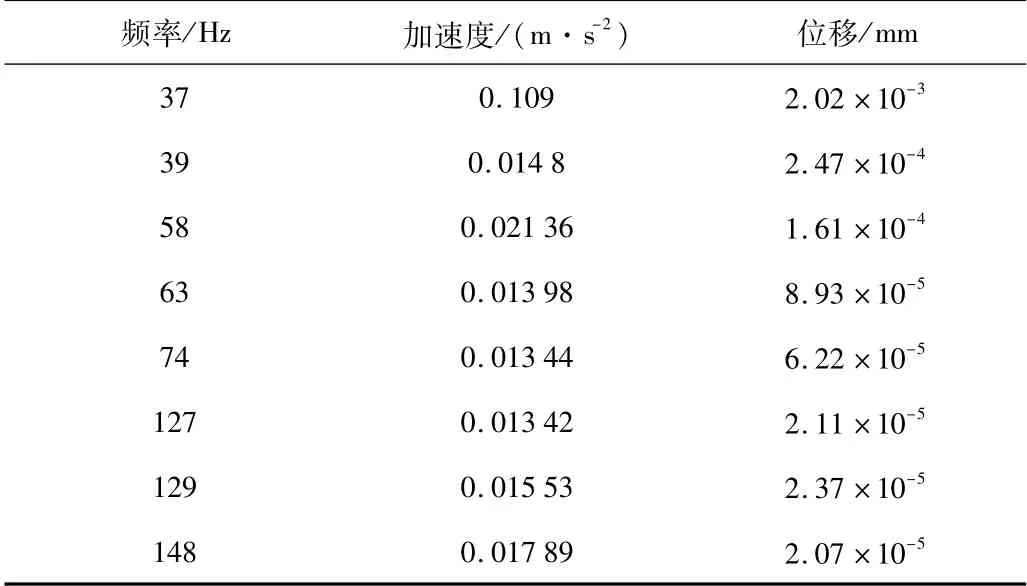

同样靠近切削位置的3号测点振动幅值最大,对其频率、加速度、振动位移量进行数据处理,如表4所示。

表4 主轴空转250 r/min下数据分析

由数据可知250 r/min时空转引起的振动量较小,最大位移量为2.02×10-3mm。动平衡问题对振动影响小。而对比前面测试结果,没有出现24 Hz的激励频率。可以进一步断定该激励频率为外部动力源。

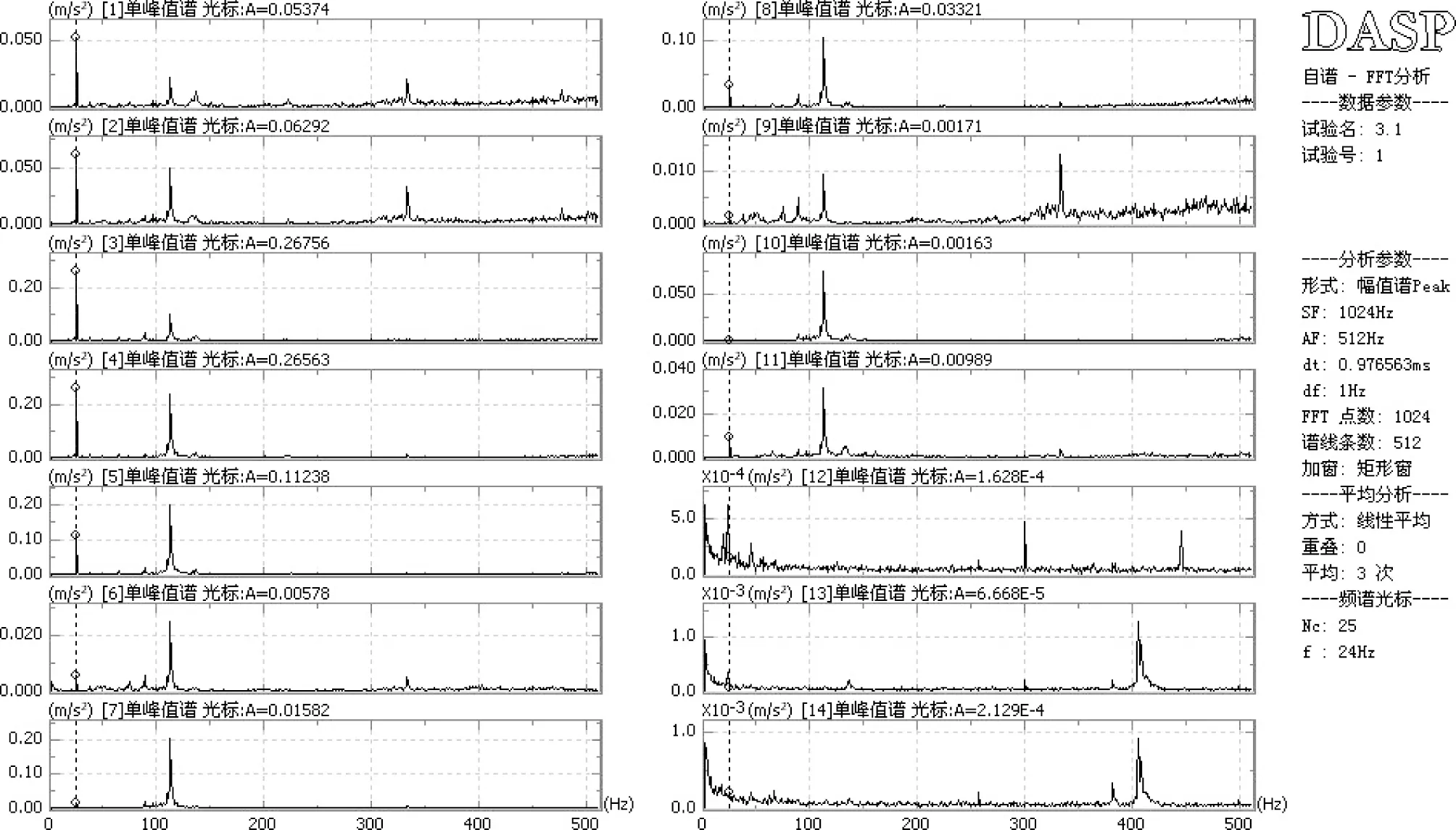

2.3 切削试验

切削中的振动综合了前面的振源的影响,还包含断续切削工件表面出现的冲击振动,因此排除前面的振源因素,切削试验主要测定该冲击振动的大小。

粗加工时选取2 200 r/min和2 300 r/min为分析对象,对应回转频率为36.67 Hz和38.33 Hz,切屑刀片数为2。因此冲击振动频率为73.33 Hz、76.66 Hz。

进给量范围为0~600 mm/min。频谱如图5所示。

图5 粗切转速2 300 r/min下频谱

由频谱可见仍是3号测点响应幅值最大,分别在2 200 r/min和2 300 r/min下对该测点数据进行分析处理,如表5~6所示。

表5 粗加工转速2 200 r/min下数据分析

表6 粗加工转速2 300 r/min下数据分析

2 200 r/min时最大振动位移出现在24 Hz和74 Hz。24 Hz为外部动力源,74 Hz为切削刀齿激励频率。2 300 r/min时最大振动位移在24 Hz和78 Hz。同样24 Hz为外动力源,由于转速的扰动78 Hz为可视为刀齿的激励频率。

精加工转速250 r/min,刀具齿数4,对应激励频率16.67 Hz。进给量50 mm/min(有扰动),频谱如图6所示。

图6 精加工转速250 r/min下频谱

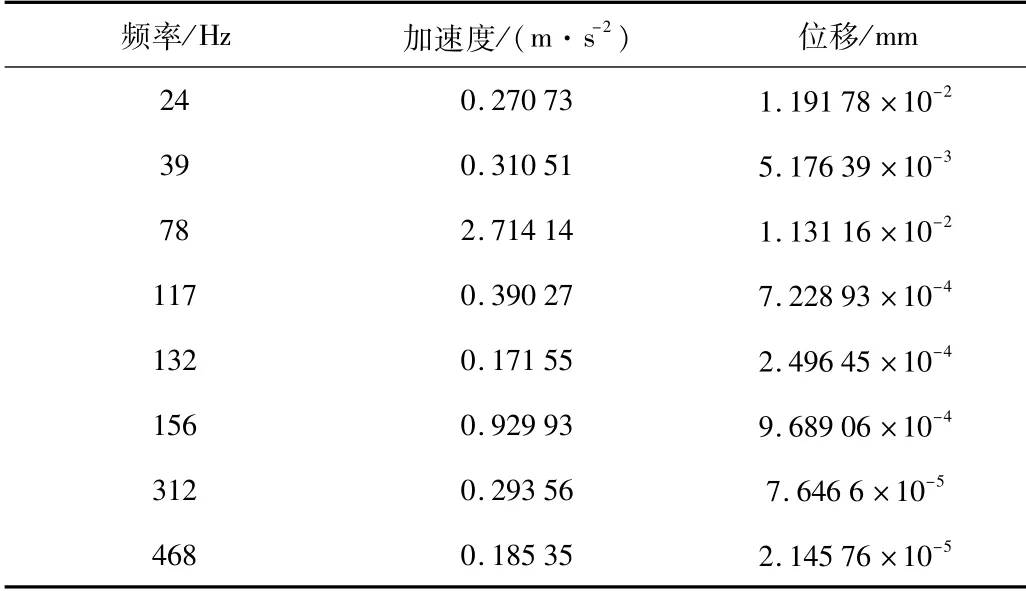

靠近切削位置的3号测点振动幅值最大,对其频率、加速度、振动位移量进行数据处理,如表7所示。

表7 精加工转速250 r/min下数据分析

同空转时一样没有24 Hz的干扰,振幅对应的频率均为道具激励的倍频。在刀具切削激励下16 Hz和32 Hz都出现较大的振动位移。相比精加工时振动位移更大,分析可能原因是转速降低,切削力变大。

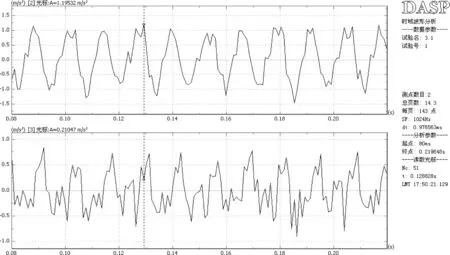

通过数据分析发现,在以上工况测试中,振动位移较大的测点位置均为3号测点和4号测点,通过试验布点位置图可以看到,3号测点与4号测点的传感器方向一致。对比两者时域信号如图7所示。对比可见3、4振动相位相差1 800。也即3号测点达到极大值时,4号测点达到极小值。同理对应于极小值时的4号测点位移达到极大值。因此判定最大振动位移为摇摆主轴绕C轴的偏摆。

图7 测点3、4时域信号对比

3 结束语

本文利用DASP大容量数据采集和分析系统,对精密摇摆主轴在不同工况下的振动情况进行了测试试验,通过测试数据结合工程经验进行分析,排除了诸如力矩电机电磁交变、不平衡性以及外部振动干扰等强迫振动,发现在加工过程中,刀具和工件的冲击引起的自激振动现象在不同转速下都有明显发生。从试验结果可以看出,摇摆主轴绕C轴的偏摆处为最大振动位移位置,对摇摆主轴进行结构优化设计,在摇摆主轴C轴的回转结构部分进行加筋加强,可以有效地提升摇摆主轴的稳定性,从而极大地提升了整个精密加工设备的加工精度及稳定性。