倒车后雾灯CMOS亮度检测及装配智能设备机构设计

2021-11-23曹先雷

曹先雷

(广州维思车用部件有限公司,广州 510460)

0 引言

汽车灯具是汽车安全行驶的关键配置[1],采用先进的制造工艺与装备是汽车灯具实现高质量发展的有效途径。因此研究汽车灯具的制造工艺及其装备具有重要的意义。

倒车后雾灯是汽车灯具大家族中的一员,有的工厂制造工艺不够先进,在检测装配过程中存在诸多问题:(1)PCBA来料存在端子变形大的不良品,在检测过程中,人工将端子插入线束插头,由于线束插头易磨损,因此不能准确判定端子偏移量是否合格;(2)采用人工目测发光亮度存在检测标准把握上的差异,容易造成误判;(3)人工装配透气帽劳动强度大,并且由于人手压入力的大小凭感觉不易准确控制,造成透气帽装配不到位,影响密封性。

针对以上问题,国内外多家机构进行了相关研究。国内一种基于电流检测的车灯成品测试系统[2]的特点是通过测量电流的大小来判定车灯成品是否为合格品;测试效率高,测试节拍只有十几秒。当前,随着自动化检测技术的深入发展,通过机器视觉检测光亮度的方法成为了研究热点[3-5]。采用机器视觉检测零件外观缺陷成为重要的质量检测方法[6]。采用自动装配技术代替人工组装近年来逐渐成为行业研究重点[7]。以上研究主要针对某个问题点提出了解决方案,对于汽车灯具检测装配的综合性问题没有提出解决方案。

综上分析,本文采用系统分析法[8]进行整体设计,引用模块化设计思想[9]进行结构设计,设计了一台倒车后雾灯机器视觉亮度检测及透气帽装配智能设备。通过实际验证,解决了倒车后雾灯检测装配的综合性问题。

1 总体方案设计

1.1 设计参数

(1)生产节拍:28 s/件。

(2)零件定位精度:X、Y方向小于或等于±0.1 mm。

(3)端子允许偏移量:长度X方向小于或等于±0.15 mm,宽度Y方向小于或等于±0.25 mm。

(4)工业相机分辨率:500万像素。

(5)透气帽压装位置精度:小于或等于±0.2 mm。

1.2 设计方案对比

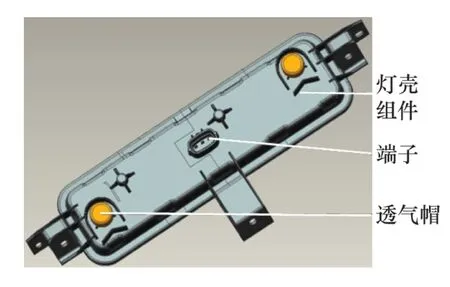

倒车后雾灯产品结构如图1、图2所示。根据倒车后雾灯安装与配光性能国家标准[10-12]的要求,需检测灯具发光强度。由于光的强度越大,亮度也越大;亮度与强度成相对正比关系,因此通过使用机器视觉系统检测光亮度来判定发光强度是否合格。其光亮度计算公式为:

图1 A雾型灯倒外车观后

图2 A型倒车后雾灯 端子放大图

式中:L为光亮度;ρ为发光面的漫反射系数;E为照度。

由国标确定工业相机摄像方向应与灯具LED灯珠安装面垂直。通过分析评估,拟定了两个方案。

(1)方案一

采用零部件六轴工业机器人进给,机器视觉系统检测外观、功能自动检测、自动装配方法完成作业任务,减少人工操作。通过柔性检测装置检测端子偏移量。通过机器视觉系统检测光亮度。采用气缸压装2个透气帽。产品检测合格后,气动刻印追溯码。由六轴工业机器人抓取倒车后雾灯并移送至相机视野范围内,再翻转倒车后雾灯,同时相机拍照检测倒车后雾灯每个面的外观是否合格。六轴工业机器人将合格品包装好放入包装箱。当过程出现不良品时,设备发出报警信息,由六轴工业机器人取出不良品放入不良品箱。

(2)方案二

采用零部件人工进给、人工检测外观、功能自动检测、自动装配[13]方法完成作业任务,使人机协作达到平衡。经过分析,选择以灯壳底面作为水平定位基准面,则相机安装基准面与水平定位基准面的角度为31°,相机镜头距离倒车后雾灯灯罩顶面280 mm,如图3所示。根据机器视觉检测要求,应将倒车后雾灯放置于暗室内检测光亮度,因此相机安装组件固定在保护罩内,并设计一个直线传送机构,先将倒车后雾灯通过工装定位夹紧,再通过直线传送机构移送至保护罩内进行检测与装配。

图3 A型倒车后雾灯光亮度检测

设备采用PLC进行电气控制,采用触摸屏作为人机交互界面。根据机器视觉系统要求,需配置工控机[14]1台及显示器1台。以压缩空气作为动力源,使用电磁阀控制气缸完成动作指令。

主要过程方法:通过柔性检测装置检测端子偏移量;通过CMOS视觉系统检测光亮度。采用气缸压装2个透气帽,使用光电传感器检测透气帽压装到位。产品检测合格后,气动刻印追溯码。

方案一由于倒车后雾灯表面有划伤时,属于外观不良品;经实验发现机器视觉系统不能有效地识别出划伤部位,因此对产品外观质量造成隐患。同时采用六轴工业机器人成本高。综合考虑设备可靠性、通用性、可操作性、可维护性、经济性等要求,选择方案二。

2 总体设计

2.1 设备结构及其工作原理

2.1.1 设备结构

设备总成图如图4所示,由机架1、装配检测机构3、装配检测工装4组成。装配检测机构3包括直线传送机构2、相机倾斜安装组件6、相机组件7、打标机构8。装配检测工装4固定在直线传送机构2上。机架1包括下机架9与保护罩5。

图4 设备总成

2.1.2 设备工作原理

(1)整体工作原理

作业员取2个透气帽目测外观合格后放入装配检测工装4内,2个激光传感器检测透气帽有无。人工取前工序气密性检测合格品目测外观合格后,放入装配检测工装4内,2个光纤传感器检测灯壳组件放置到位。人工双手触摸光电按钮,2个夹紧气缸夹紧灯壳组件,位移气缸将装配检测工装4推入保护罩5内由锁轨气缸定位好。

气缸动作,设备检测端子偏移量。分别点亮后雾灯、倒车灯,相机检测灯具发光亮度;同时设备检测电流大小。2个带导杆气缸上移,压装透气帽,光电传感器检测透气帽压装到位。检测合格,打标机构8在倒车后雾灯后侧刻印生产日期及版本码。锁轨气缸复位,直线传送机构2复位。功能检测合格品由人工确认外观合格后包装好放入包装箱。当过程出现不良品时,设备发出报警信息,人工取出产品放入不良品箱。

(2)机器视觉系统检测方法

CMOS相机在拍摄照片时,取到灯具的光线进入镜头,并通过镜头聚焦在光电传感器上,光电转换器件感光阵列和控制电路将图像每行像素的光信号转变成一一对应的模拟电信号,模拟电信号通过模/数转换器阵列并行地转换为二进制数字信号,并通过图像处理技术存储为工控机上的图像文件。图像处理软件对这些信号进行各种运算,抽取灯具检测区域内的灰度分布、亮度和颜色等特征信息。

当人观察一个彩色物体时,用色调、饱和度、亮度来描述物体的颜色。HSI[15-17](Hue-Saturation-Intensity)颜色模型用H、S、I三参数描述颜色特性,其中H定义颜色的波长,称为色调;S表示颜色的深浅程度,称为饱和度;I表示强度或亮度。根据人的视觉系统感知特点,将HSI颜色模型应用到机器视觉检测中,通过检测色调H、饱和度S来判定颜色是否合格。通过检测亮度I来判定发光强度是否合格。将检测值与标准范围做对比,以判断光亮度及颜色是否合格。图5所示为光亮度视觉检测图像。

图5 光亮度视觉检测图像

灯具光亮度的计算与提取方法:光亮度的提取通过像素点运算来实现。点运算即为灰度变换,将所拍摄的灯具发光图像映射为输出图像,经过运算处理后的输出图像中每个像素点的灰度值由对应的输入像素点的灰度值决定,其输入输出在一定范围内成线性比例关系[18]。

2.2 模块化重点结构设计

设备分为6个模块,分别为装配检测工装、直线传送机构、相机倾斜安装组件、相机组件、打标机构、机架。

2.2.1 装配检测工装设计

装配检测工装的主要功能:检测端子偏移量,点亮灯具,检测电流,自动压装透气帽。

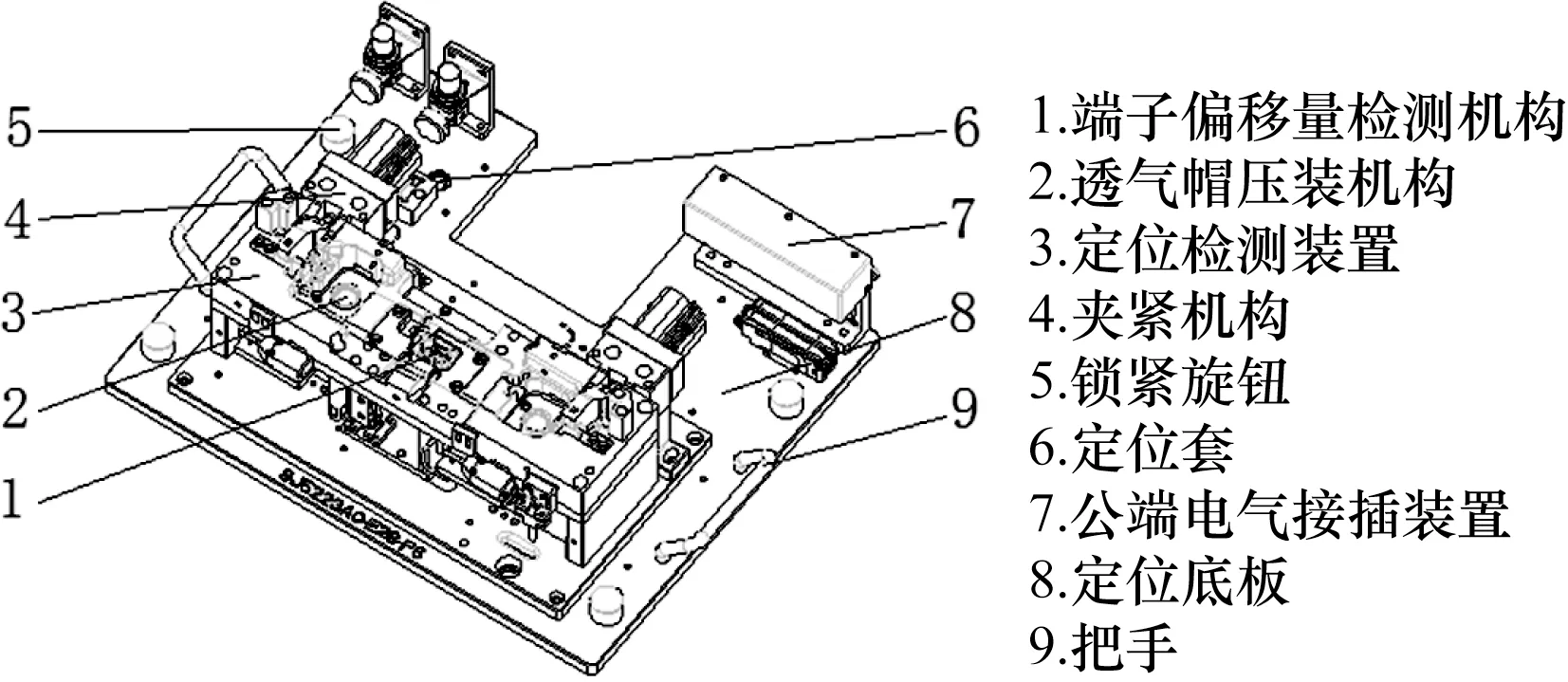

装配检测工装如图6所示,包括端子偏移量检测机构1、透气帽压装机构2、定位检测装置3、夹紧机构4、锁紧旋钮5、定位套6、公端电气接插装置7、定位底板8、把手9等零部件。

图6 装配检测工装结构

(1)定位检测装置

定位检测装置的主要功能是对倒车后雾灯进行定位,检测透气帽有无及透气帽是否压装到位。

定位检测装置如图7所示,包括支撑柱1、支撑板2、垫板3、定位夹具4、光纤传感器5、接近开关6、激光传感器7、光电传感器8、导向轴9、底板10等零部件。

图7 定位检测装置结构

定位夹具4主要起定位作用,2个光纤传感器5用于检测壳体组件放置到位,2个激光传感器7用于检测透气帽有无,2个光电传感器8用于检测透气帽是否压装到位。接近开关6用于检测端子是否插入偏移量检测组件。

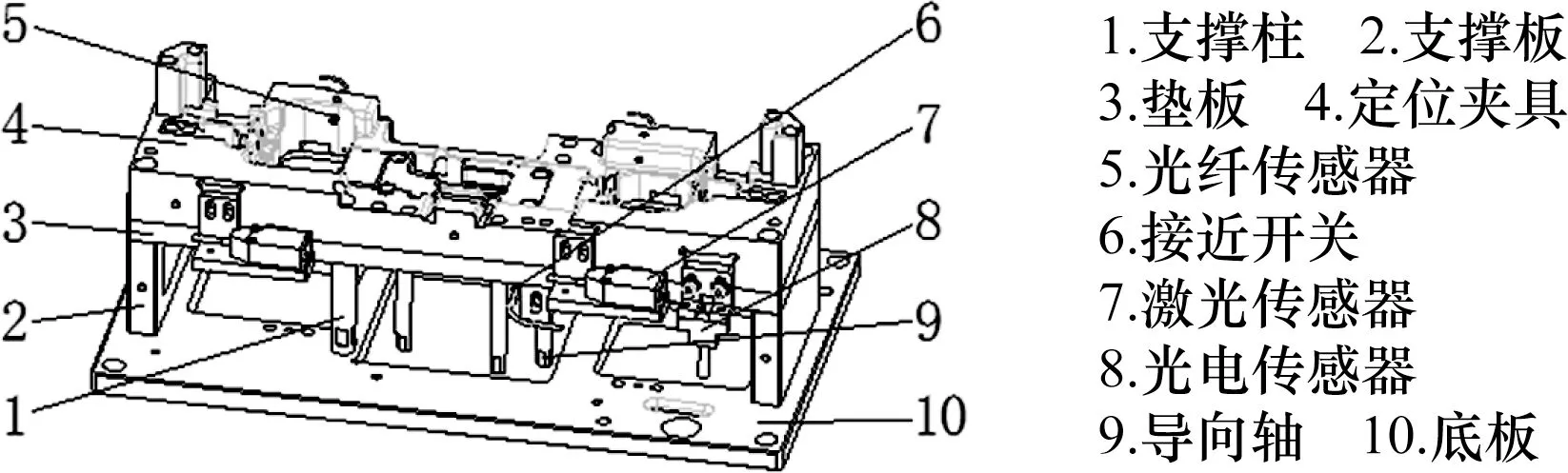

(2)端子偏移量检测机构

端子偏移量检测机构的主要功能是检测端子偏移量,导通电路,使灯具点亮发光。其组成如图8所示,包括底板1、气缸2、直线轴承7、电检浮动组件8等零部件。电检浮动组件8由偏移量检测组件11、感应板6、弹簧9等组成。偏移量检测组件11包括左检测块4、中检测块3、右检测块5、探针10等零部件。左检测块4、中检测块3、右检测块5根据端子偏移量均设置了1个检测方孔;检测方孔长度尺寸=端子长度尺寸+0.1 mm;检测方孔宽度尺寸=端子宽度尺寸+0.2 mm。

图8 端子偏移量检测机构结构

当2个气缸2缩回时,检测机构上移,倒车后雾灯3个端子分别插入左检测块4、中检测块3、右检测块5的检测方孔内。当接近开关检测到感应板6时,证明偏移量检测组件11已插入到位,3支探针10与端子接触,探针10压缩1.5 mm,使电路形成闭合回路,施加DC13.5 V电压,分别点亮后雾灯、倒车灯;同时设备检测电流大小。当端子偏移量超过公差范围较小时,端子可以插入移量检测组件11,由于端子与检测方孔摩擦力增大,使弹簧9压缩,偏移量检测组件11不能正常插入到位,接近开关未检测到感应板6,设备报警。当端子偏移量超过公差范围较大时,端子不能插入偏移量检测组件11,端子压在检测块的端面,检测机构上的弹簧9压缩使偏移量检测组件11不能正常插入到位,接近开关未检测到感应板6,设备报警。2个气缸2伸出,检测机构复位,直线传送机构复位。不良品由人工放入不良品箱并且处理完异常后方可生产。

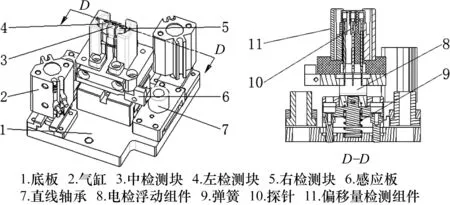

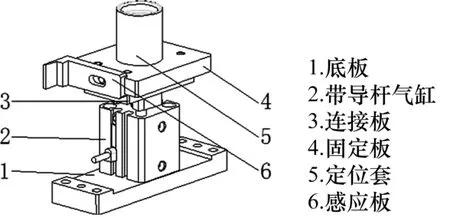

(3)透气帽压装机构

透气帽压装机构的主要功能是定位并压装透气帽。透气帽压装机构如图9所示,包括底板1、带导杆气缸2、连接板3、固定板4、定位套5、感应板6等零部件。

图9 透气帽压装机构结构

由定位套5将透气帽定位准确,当带导杆气缸2上移时,透气帽上移压装入灯壳组件。光电传感器检测到感应板6时,输出开关量信号1,确认透气帽已压装到位。当光电传感器未检测到感应板6时,输出开关量信号0,设备报警,触摸屏提示透气帽未压装到位。

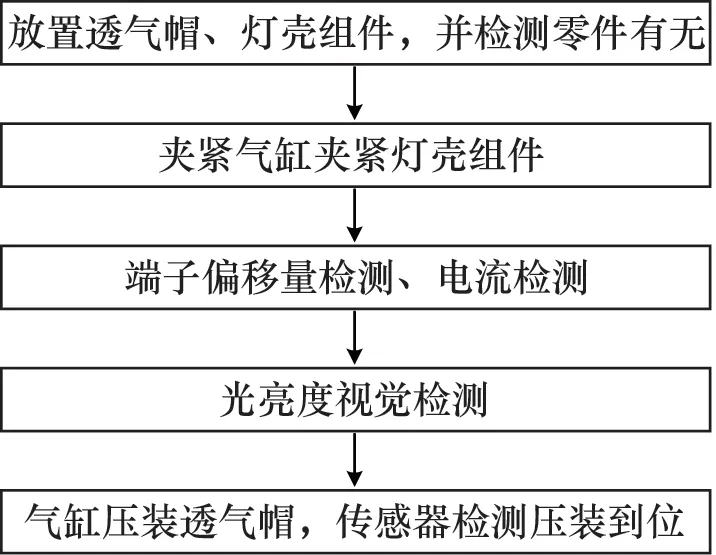

3 系统主要工作流程

系统主要工作流程如图10所示。

图10 主要工作流程

4 验证与结果分析

根据上述理论,制造完成了1台倒车后雾灯机器视觉亮度检测及透气帽装配智能设备,图11所示为设备实物。

图11 设备实物

通过理论分析及对倒车后雾灯产品的试制与小批量生产验证确认,该设备达到了设计参数要求,结果表明:

(1)当端子偏移量超出公差范围时,弹簧压缩,使偏移量检测组件不能正常插入到位,由传感器检测位置状态,从而判定端子偏移量不良;

(2)通过HSI机器视觉检测方法可以准确检测灯具发光亮度及颜色;

(3)采用气缸压装透气帽,实际装配尺寸精度为±0.15 mm,同时减轻了人工劳动强度;

(4)通过传感器可以进行过程检测及质量检测,当某个任务报警时,设备不进行下一步动作。

该设备解决了产品功能检测与透气帽装配的综合性问题,提升了产品的质量指标与经济指标。

5 结束语

本文提出的倒车后雾灯端子偏移量检测、CMOS亮度检测及透气帽装配等方法经过了生产检验,得出以下结论。

(1)设计要注重人机关系,做到生产效率、产品质量与成本的协调统一。机器不能胜任的工作由人工完成;人工不易保证产品质量的、生产效率低下的工作由机器完成,合理使用传感器进行制造过程确认与品质判定,使设备更加智能化。

(2)通过柔性检测装置可以检测端子偏移量是否合格。

(3)CMOS视觉检测系统稳定可靠,HSI机器视觉检测方法适用于灯具发光亮度检测。

(4)采用气动技术装配车灯,简单可靠,装配精度高,生产一致性可以得到保障。