果蔬复合改质剂浸渍对不同热加工方式下牛肉品质的影响

2021-11-15于豪杰高晓光刘晓畅孙宝忠牟德华雷元华时若栋魏秀卿张松山

于豪杰 高晓光 冯 随 刘晓畅 孙宝忠 牟德华* 谢 鹏 雷元华 时若栋 魏秀卿 张松山*

1.中国农业科学院北京畜牧兽医研究所 北京 100193 2.河北科技大学食品与生物学院 河北石家庄 050018 3.河北双鸽食品股份有限公司 河北石家庄 050021

近年来随着人们生活水平的提高,膳食结构也不断向着低脂、营养、绿色、健康的方向转变。牛肉因其低脂肪、高蛋白、富含人体必需氨基酸等特点成为优化膳食结构的重要组成部分[1]。新疆褐牛是由我国自主培育的乳肉兼用型牛,具有优良的高产基因和适应本地区广阔草原放牧饲养的特点[2]。随着牛肉消费量的增加,牛肉的品质也逐渐被消费者关注,主要包括肉的颜色、嫩度、风味等[3],尤其是风味,往往直接或间接决定消费者的购买欲望。生牛肉中的挥发性风味物质较少,大多数挥发性风味物质是通过热加工方式产生的,牛肉热加工的过程,也是特征性风味形成的过程:主要有脂质氧化、美拉德反应与斯特克勒降解反应、脂质与美拉德反应的交互作用、硫胺素降解等[4],这些反应使得牛肉风味更加丰富。热加工方式不同,牛肉中的脂质氧化程度也不同,常用的热加工方式包括烟熏(如烟熏牛肉火腿等)、酱卤煮制(温度约100℃,如酱卤牛肉制品等)、高温熟制(温度121℃,如牛肉罐头等)及煎、烤、炸(温度约150℃,如煎牛排等)[5]。

一定程度的脂质氧化对肉品风味的形成具有重要的作用,但是烹调过程中如过度氧化就会影响食品的营养价值和质量安全。邝吉卫[6](2018)等研究了不同烹调方式下牛心品质的变化,结果表明,煎制和烤制处理更容易促进脂肪氧化产生更多的丙二醛,这些物质会对人体健康造成一定危害。Yi[7](2008)等对不同热处理下雪花牛肉脂肪酸组成的变化进行了研究,结果表明,与微波处理相比,蒸煮处理能较好的保护脂肪酸,应避免过高温度处理牛肉,以防止营养成分的损失。因此,通过人为控制热加工过程中脂质的过度氧化,改善肉品品质以及确保食品的安全性就显得尤为重要[8]。

目前热加工条件下抑制脂质氧化的措施主要是添加抗氧化剂,常用的人工合成抗氧化剂主要有没食子酸丙酯(proplygallat,PG)、丁羟基茴香醚(butylhydroxyanisd,BHA)、二丁基羟基甲苯(butylatedhydroxytoluene,BHT)等[9]。随着一些食品安全问题的发生,以及人们健康意识的提高,化学合成添加剂的安全性也引起了一部分消费者的担忧。而果蔬复合改质剂属于植物源性添加剂,具有安全、高效、纯天然、健康等特点,相较于传统的化学合成添加剂,更易于消费者的接受。郭长江[10](2004)等研究了水果对衰老机体抗氧化功能的影响,结果表明,苹果汁、石榴汁能够有效降低老龄动物肝脏、脑组织中的自由基。蒋守群[11](2016)等的研究结果表明,芒果乙醇提取物能够有效降低鸡胸肉贮藏过程中脂质的氧化。王心广[12](2011)等研究发现枸杞提取成分对脂类次级产物丙二醛(MDA)的产生具有很好的抑制作用。而果蔬复合改质剂在牛肉上的应用还相对较少。因此,本研究以新疆褐牛肉为研究对象,探究不同热加工方式下果蔬复合改质剂对牛肉脂肪氧化及挥发性成分的影响,旨在为人们提供一种优质、安全、健康的牛肉产品。

1 材料与实验方法

1.1 材料与仪器

新疆褐牛:在屠宰场随机选取自然放牧条件下未经人工加饲育肥正常发育、健康无病的24月龄新疆褐牛公牛。

按照GB/T19477-2004《牛屠宰操作规程》、GB/T 27643-2011《牛胴体及鲜肉分割》对以上新疆褐牛进行屠宰、分割。褐牛胴体在0~4℃冷库成熟3d后分割,取外脊2kg,去除表面脂肪、筋腱、污血等杂物后,真空包装置于-18℃的冰箱保存。

芹菜、生姜、胡萝卜、枸杞子购买于农大南路幸福超市。

三氯甲烷、氢氧化钠、氢氧化钾、无水硫酸钠、乙二胺四乙酸二钠、无水乙醇、氯化钠、石油醚、乙醇硫代巴比妥酸等试剂为分析纯,国药集团化学试剂有限公司;

甲醇、正己烷、正庚烷等试剂均为色谱纯,阿拉丁试剂(上海)有限公司;

15%三氟化硼甲醇溶液,阿拉丁试剂(上海)有限公司;

2,6-二叔丁基-4-甲基苯酚,青岛海智达生物科技有限公司;

37种脂肪酸甲酯混合标准品,上海安谱实验科技有限公司。

1.2 实验方法

1.2.1 样品制备方法

1.2.1.1 复合果蔬汁制备

选取无病虫害、无损伤的新鲜芹菜、生姜、胡萝卜清洗切碎;选取大小均一、色泽一致、无霉烂的优质枸杞,清洗后,枸杞子与蒸馏水质量比为1∶5,在蒸馏水中浸泡30min,使枸杞子充分吸收水分,便于榨汁。随后将各种果蔬以及枸杞子连同浸泡水用榨汁机分别榨汁,离心(2 000r/min、15min、4℃)[13],取上清液置于4℃冰箱备用。

1.2.1.2 复合果蔬汁对牛肉的浸渍处理

将新疆褐牛外脊切块(2cm×2cm×2cm),置于塑料杯中。使用7.87%芹菜汁、8.0%生姜汁、12.4%胡萝卜汁、8.85%枸杞汁(果蔬汁使用量在预试验基础上确定,占肉重的百分比)组成天然果蔬复合改质剂,并称取占牛肉质量5%的复合果蔬汁,按照添加剂最大使用量,并根据肉重加入1.0%的食盐,均匀涂抹在牛肉块表面,在4℃条件下浸渍24h,对照组不作处理。

1.2.1.3 复合果蔬汁浸渍牛肉的热加工处理

参考刘梦[14](2017)等的方法并略作修改,选取牛肉加工过程中几种常用的方式和温度,如蒸煮(温度约80℃)、酱卤(温度约100℃)、高压熟制(温度约121℃)、烤(温度约150℃和230℃)。

具体操作为:采用80℃煮制,将肉块置于透明蒸煮袋,不封口;

采用100℃煮制,将肉块置于透明蒸煮袋,不封口;

采用121℃高压熟制,将肉块置于铝箔袋封口,放入高压灭菌锅熟制;

采用150℃烤制,将肉块置于锡箔纸上,电热恒温烤箱150℃烤制;

采用230℃烤制,将肉块置于锡箔纸上,电热恒温烤箱230℃烤制。

待各处理组达到相应的中心温度后,测定牛肉过氧化值(POV)值和硫代巴比妥酸(TBA)值、脂肪酸组成及挥发性成分的情况。

1.2.2 牛肉理化指标的测定

1.2.2.1 pH测定

参考GB/T9695.5-2008《肉与肉制品pH测定》中方法测定。利用绞肉机至少绞碎样品2次,取绞碎外脊肉5g,与50mL蒸馏水混合,用pH计测定肉样的pH值,每样做3次平行。

1.2.2.2 剪切力值测定

参照NY/T 1180-2006《肉嫩度的测定剪切力测定法》中的方法测定。取肉样长×宽×高不少于6cm×3cm×3cm的整块肉样,剔除肉表面的筋、腱、膜及脂肪。取中心温度0~4℃的肉样,放入蒸煮袋中,80℃恒温水浴加热,用热电偶测温仪测定肉样中心温度达到70℃时,将肉样取出冷却至中心温度为0~4℃。用直径为1.27cm的圆形取样器沿与肌纤维平行的方向钻切肉样,孔样长度不小于2.5cm,取样位置应距离样品边缘不小于5mm,两个取样的边缘间距不少于5mm,剔除有明显缺陷的孔样,测定样品数量不少于3个。将孔样置于仪器的刀槽上,使肌纤维与刀口走向垂直,启动仪器剪切肉样,测得刀具切割这一用力过程中的最大剪切力值为孔样剪切力的测定值。

1.2.2.3 蒸煮损失测定

样品低温解冻,用滤纸吸干表面水分,放入蒸煮袋中,在80℃条件下水浴加热至中心温度为70℃,再次用滤纸吸干表面水分,分别称量蒸煮前后牛肉质量,记为W1、W2,按公式(1)计算蒸煮损失。

(1)

式中:W1为蒸煮前牛肉质量(g);W2为蒸煮后牛肉质量(g)。

1.2.2.4 肉色测定

参考周玉春[15](2015)等方法进行测定。将样品肉垂直肌纤维的方向切开,使切面在空气中氧合30min,用色差仪测定亮度(L*)值、红度(a*)值和黄度(b*)值,将镜头垂直置于肉面上,镜口紧扣肉样切面按下摄像按钮,读取色度参数。在肉面随机选取3个位置重复测量,取平均值。色差仪使用前预热30min,并使用校正板标准化。

1.2.2.5 质构测定

参照韩冬洁[16](2016)等的方法,并略作修改,将肉样切块(约5cm×4cm×3cm)并剔除脂肪及筋膜后放入蒸煮袋,于80℃水浴锅中加热,待肉样中心温度达到70℃后取出,冷却至室温,然后用不锈钢刀沿与肌纤维平行的方向将样品修整为1.0cm×1.0cm×1.0cm的肉块,待测。利用TA.XT.Plus物性仪,测定条件:应用“TPA模式”,采用P/75探头,探头回升高度为30mm,测试前速率2.0mm/s,检测速率1.0mm/s,测试后速率5mm/s,压缩比75%,最小起始力0.5N,数据收集频率100Hz。对牛肉外脊的硬度(hardness)、咀嚼性(chewiness)进行测定,每个样品重复测定6次,取平均值。

1.2.3 过氧化值(POV)测定

按照GB 5009.227-2016《食品中过氧化值的测定》方法测定。取牛肉外脊绞碎,加入2~3倍样品体积的石油醚,摇匀,充分混合后静置浸提12h以上,经装有无水硫酸钠的漏斗过滤,取滤液,在低于40℃的水浴中,用旋转蒸发仪减压蒸干石油醚,残留物即为待测试样。取样品(2.000±0.001)g置于250mL碘量瓶中,加入30mL三氯甲烷-冰乙酸混合液,轻轻振摇使试样完全溶解。准确加入1.00mL饱和碘化钾溶液,塞紧瓶盖,并轻轻振摇0.5min,在暗处放置3min。取出加100mL水,摇匀后立即用硫代硫酸钠标准溶液滴定析出的碘,滴定至淡黄色时,加1mL淀粉指示剂,继续滴定并强烈振摇至溶液蓝色消失为终点。同时进行空白试验。空白试验所消耗0.01mo1/L硫代硫酸钠溶液体积V0不得超过0.1mL。

1.2.4 硫代巴比妥酸(TBA)值测定

参照张进杰[17](2011)等的方法,并略作修改。取搅碎肉样(10.000±0.005)g,置于100mL三角瓶中,加入50mL 7.5g/100mL三氯乙酸(含0.1% EDTA),匀浆机均质处理(5 000r/min)30s,用双层滤纸过滤2次,取滤液5mL并加入5mL 0.02mol/L TBA溶液,100℃水浴1h,取出后流水冷却至室温,在532nm波长处测定其吸光度值。通过与磷酸三乙酯(TEP)标准曲线的对照计算TBA值,结果用mg MDA/kg表示。

1.2.5 脂肪酸组成及含量测定

浸渍牛肉中脂肪酸的测定主要参照Folch[18](1957)等的方法,并略作修改。取肉样(3.000±0.005)g置于具塞圆底烧瓶中,加入60mL氯仿-甲醇溶液(体积比为2∶1)搅拌均匀。将盛有样品的圆底烧瓶与冷凝回流管连接后,置于40℃水浴浸提30min。浸提完后,取下圆底烧瓶,并加入20mL饱和氯化钠溶液充分搅拌,静置待溶液分层。分层后,取下层溶液,加入另一圆底烧瓶中,40℃下旋转蒸发,使溶剂和粗脂肪分离,得到脂肪粗提物,备用。脂肪甲酯化按照GB 5009.168-2016《食品中脂肪酸的测定》中的三氟化硼法进行,脂肪酸以外标法进行定量[19]。

1.2.6 挥发性成分的测定

1.2.6.1 固相微萃取

参照沙坤[20](2017)等的方法并略作修改。取10g肉糜,放入20mL萃取瓶中,密封,50℃水浴状态下平衡20min后,将固相萃取进样器(CAR/PDMS)插入萃取瓶的顶空部分,继续水浴萃取40min。然后将萃取器转移至气相色谱-质谱联用仪,在250℃解吸7min,同时启动仪器采集数据。

1.2.6.2 色谱条件

使用DB-WAX毛细管柱(30m×250μm,0.25μm)。升温程序为:起始温度40℃,保持3min,然后以5℃/min升温到200℃,再以10℃/min升温到230℃,保持3min;气化室温度250℃;载气为He;流速6mL/min;分流比5∶1。

1.2.6.3 质谱条件

电子电离源;电子能量70 eV;接口温度250℃;传输线温度280℃;离子源温度230℃;四极杆温度150℃;质量扫描范围55~500m/z。

1.3 数据处理

数据分析利用NIST和WILEY谱库进行计算机检索定性确定化合物,采用峰面积归一化法确定各组分相对百分含量。

用SPSS 19.0统计分析软件分析显著性,结果均以“平均值±标准误”表示;利用Origin 8.0软件进行绘图。

2 结果与分析

2.1 果蔬复合改质剂对牛肉肉质的影响

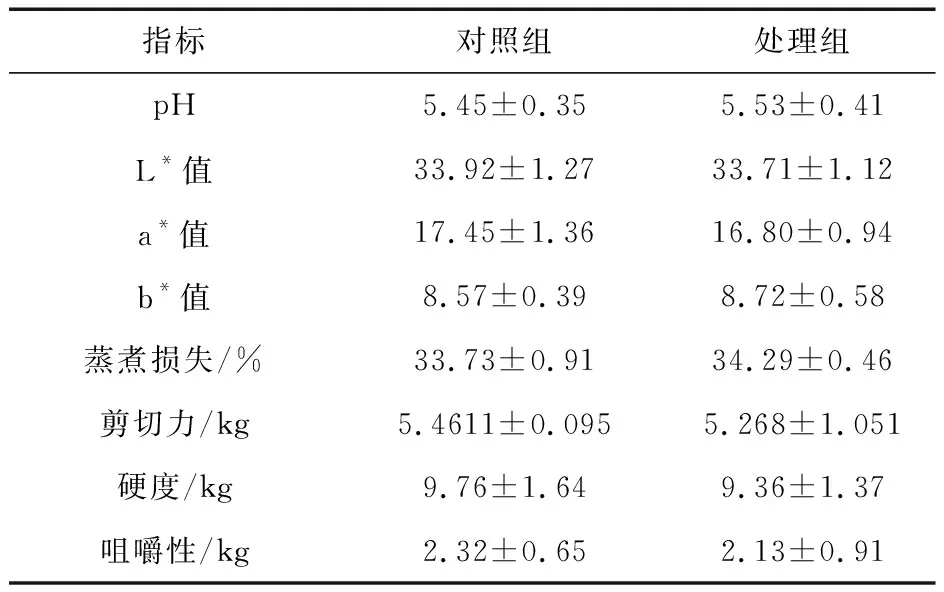

由表1可以看出,果蔬复合改质剂浸渍处理对牛肉pH值、色度值、蒸煮损失差异不显著(p>0.05),对牛肉的剪切力值、硬度值、咀嚼性影响效果也不显著(p>0.05)。李艳青[21](2007)等认为,随着生姜汁浓度的增加,其中的某些可致牛肉老化的物质量也随之增加,减少了生姜汁对肉的嫩化作用。孙国梁[22](2008)等认为,随着处理时间的延长,牛肉的降解改变了溶液成分而不利于生姜蛋白酶活性的发挥,该现象尚须进一步研究。

表1 果蔬复合改质剂对牛肉肉质的影响Table 1 Effect of Fruit and Vegetable Compound Modifier on Beef Meat Quality

2.2 不同加热方式下果蔬复合改质剂对牛肉POV值的影响

不同加热方式下果蔬复合改质剂对牛肉POV值的影响见图1。

图1 不同加热方式下果蔬复合改质剂对牛肉POV值的影响Fig. 1 Effects of fruit and vegetable compound modifiers on POV Value of beef under different heating methods注:*表示处理组和对照组POV值差异显著p<0.05;不同字母表示不同温度下相同处理方式POV值差异显著p<0.05。

由图1可知,经80℃煮制、100℃煮制15min后,处理组牛肉POV值均显著低于对照组(p<0.05),说明果蔬复合改质剂在该温度范围内,对牛肉中的过氧化值有很好的抑制效果;对于不同温度下相同处理方式,随着温度的升高,牛肉的POV值就越高;可能是在此温度段下,氢过氧化物合成速率大于分解速率,造成POV值升高;在230℃烤制处理下,与150℃烤制相比,POV值变化不大,可能是随着温度的升高,脂肪初级氧化速率进一步增大,与二级氧化达到了动态平衡[23]。

2.3 不同加热方式下果蔬复合改质剂对牛肉TBA值的影响

果蔬复合改质剂对不同热加工温度下牛肉TBA值的影响见图2。

肉品中通常采用2-硫代巴比妥酸实验法对脂肪的氧化程度进行评价,一般来说,肉品的TBA值越大,则表示脂肪氧化越严重。由图2可知,经80℃煮制、100℃煮制及121℃高压熟制处理15min后,处理组牛肉TBA值均显著低于对照组(p<0.05),说明在相应的温度下,果蔬复合改质剂能够抑制牛肉的氧化。对于不同温度下相同处理方式,在121℃高压熟制与150℃烤制之间,无论是处理组还是对照组,均表现出显著性差异(p<0.05);而在150℃与230℃烤制之间的TBA值只有处理组表现为显著性差异(p<0.05)。在230℃烤制的条件下,TBA值相比于150℃烤制出现小幅度下降,可能是以丙二醇为代表的二级氧化产物与氨基反应,或与氨基酸、糖原结合导致TBA值下降,也有可能是丙二醛进一步氧化成醇、醛、羧酸等挥发性化合物[24]。

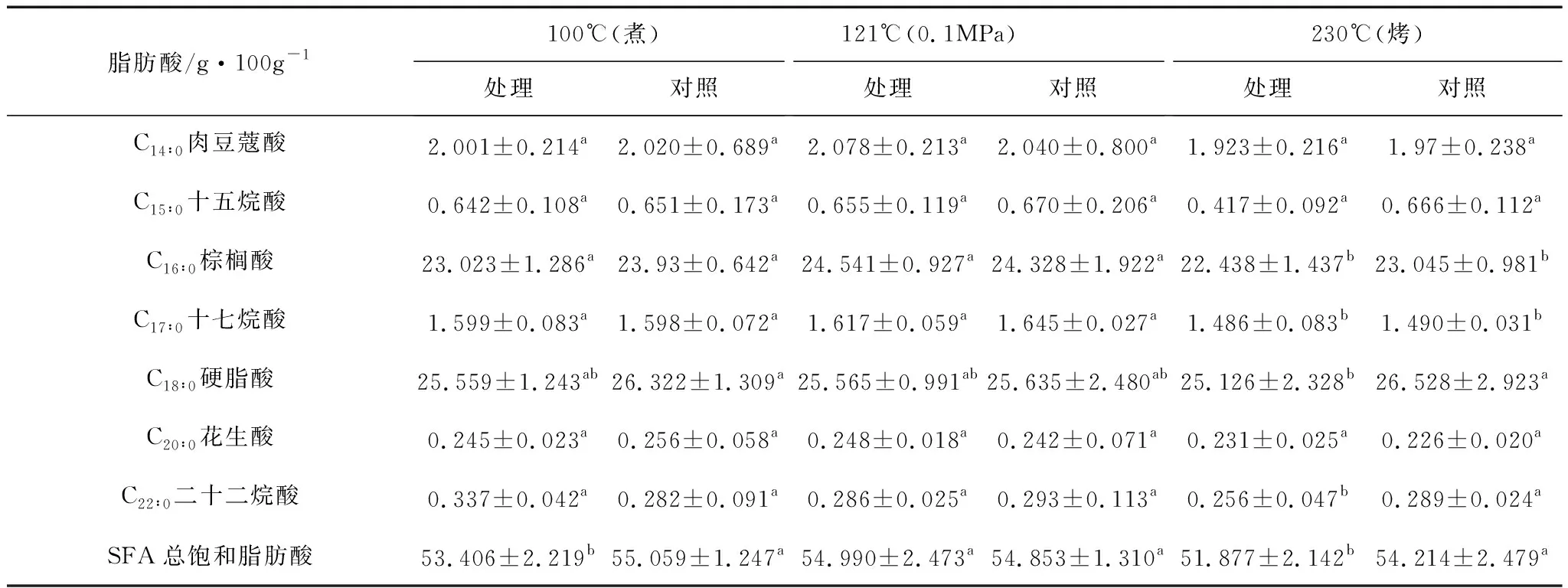

2.4 不同加热方式下果蔬复合改质剂对牛肉脂肪酸组成的影响

由表2可知,在100℃煮制条件下,处理组棕榈油酸(C16∶1)、顺-10-十七碳烯酸(C17∶1)、油酸(C18∶1n9c)、花生四烯酸(C20∶4n6)、二十碳五烯酸(C20∶5)、二十二碳六烯酸(C22∶6n3)不饱和脂肪酸含量分别为1.082、0.216、29.285、0.386、0.366、0.266g/100g,均显著高于对照组(p<0.05);在121℃高压熟制条件下,处理组棕榈油酸(C16∶1)、二十碳五烯酸(C20∶5)、二十二碳六烯酸(C22∶6n3)、油酸(C18∶1n9c)、花生四烯酸(C20∶4n6)等脂肪酸含量分别为0.514、0.311、0.226、28.954、0.338g/100g,显著高于对照组(p<0.05);在230℃烤制条件下,处理组棕榈油酸(C16∶1)、油酸(C18∶1n9c)、亚油酸(C18∶2n6c)等脂肪酸含量分别为0.298、27.572、2.782g/100g、显著高于对照组(p<0.05);而硬脂酸(C18∶0)、二十二烷酸(C22∶0)饱和脂肪酸含量分别为25.126、0.256g/100g,显著低于对照组(p<0.05)。

表2 果蔬复合改质剂对不同热加工温度下牛肉脂肪酸含量的影响Table 2 Effect of fruit and vegetable compound modifier on fatty acid content of beef at differentthermal processing temperature

续表2

在相同加热方式下,与对照组相比,果蔬复合改质剂对牛肉单不饱和脂肪酸(MUFA)含量具有良好的保护效果,主要表现为100℃煮制、121℃高压熟制、230℃烤制处理后,处理组单不饱和脂肪酸(MUFA)含量分别为31.388、30.296、28.507g/100g,均高于对照组(p<0.05);以及在各加热处理下,棕榈油酸(C16∶1)均显著高于对照组(p<0.05)。

在同样方式下,果蔬复合改质剂对牛肉中多不饱和脂肪酸(PUFA)含量具有很好的保护效果,主要表现在100℃煮制,230℃烤制的条件下,处理组牛肉多不饱和脂肪酸(PUFA)含量分别为5.66g/100g,4.723g/100g,均显著高于对照组(p<0.05)。

综上所述,在不同加热方式下果蔬复合改质剂对牛肉单不饱和脂肪酸(MUFA)以及多不饱和脂肪酸(PUFA)均具有良好的保护效果,并且经过果蔬复合改质剂处理后,在100℃煮制,121℃熟制过程中,牛肉中花生四烯酸(ARA)、二十碳五烯酸(EPA)、二十二碳六烯酸(DHA)等多不饱和脂肪酸含量均明显高于对照组(p<0.05)。

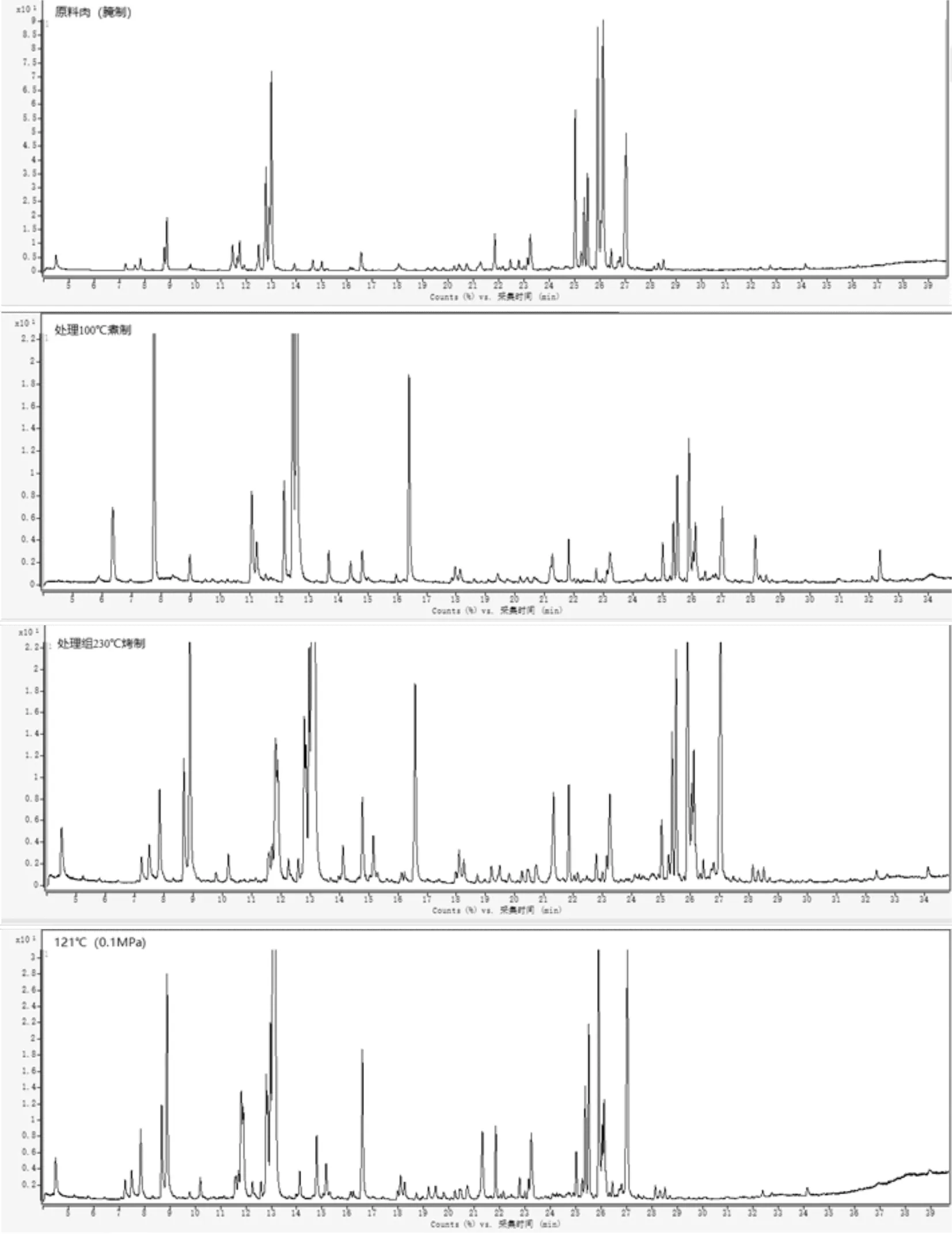

2.5 不同加热方式下果蔬复合改质剂对牛肉挥发性成分的影响

测定各组牛肉中挥发性成分的变化,处理组牛肉挥发性物质的气相色谱图如图3所示,各挥发性物质的含量如表3所示。

表3 不同加热方式下果蔬复合改质剂对牛肉挥发性成分的影响Table 3 Effects of fruit and vegetablecompound modifier on volatile components of beef under different heating methods %

图3 不同加热处理方式下牛肉挥发性成分色谱图Fig. 3 Chromatograms ofvolatile components in beef under different heating treatments

通过测定分析,处理组在100℃煮制,121℃高压熟制以及230℃烤制过程中,共检测出33种化合物,其中醛类有9种,醇类有10种,酮类3种,烃类6种,芳香类3种,杂环类2种;且醛类含量最高,约占63.19%~74.34%,其次为醇类、烃类以及芳香类,酮类和杂环类的含量相对较低;在未添加果蔬复合改质剂的对照组,共检测到24种化合物,其中醛类有8种,醇类有8种,酮类1种,烃类4种,芳香类2种,杂环类1种;醛类含量最高,约占65.38%~78.20%,其次为醇类和烃类,含量最少的为酮类和杂环类,通过121℃高压熟制和230℃烤制处理后牛肉所产生的挥发性成分种类更多。但本研究测得高温处理牛肉的挥发性物质总量略低于罗章[25](2012)等测定的加热牛肉制品,可能是因为高温处理过程中牛肉受热由外向里,肉表面突然的受热使得部分蛋白质很快分解溶解在加热浸出液中,导致熟肉中氨基酸损失,风味物质也随之减少;Gotoh[26](2009)等的研究结果认为,在相同处理条件下,较多脂肪含量的肉制品可形成更多的挥发性物质,本次试验中牛肉挥发性化合物总量偏低也可能与所采样品中脂肪含量少有关。

经过不同加热处理后醛类的总含量分别为原料肉(浸渍)63.19%,100℃煮制64.57%,121℃高压熟制70.60%,230℃烤制为74.34%,与对照组相比,各处理组醛类含量均明显降低(p<0.05)。在100℃煮制过程中,新增加了苯已醛、十四醛,其中,己醛、壬醛和癸醛的含量显著降低(p<0.05);在121℃高压熟制过程中,新增加了苯已醛、反-2-辛烯醛,其中,壬醛、癸醛、十六醛的含量显著降低(p<0.05);在230℃烤制过程中,新增加了苯已醛,其中,壬醛的含量显著降低(p<0.05);醛类化合物是阈值很低的一类挥发性风味物质,具有一定的脂香味,是肉香味重要的组成成分之一,且形成速度较快,许多醛类物质是通过肉中的不饱和脂肪酸氧化形成;醇类物质主要来源于脂肪氧化、醛的还原,被认为是肉类风味中最重要的香气活性物质,经过不同加热处理后共检测到10种醇类,多于未浸渍处理的5种,说明通过浸渍处理后,牛肉的风味物质更加丰富。在121℃高压熟制和230℃烤制过程中,醇类含量分别为12.76%和13.25%,显著高于对照组(p<0.05)。并且其中共有反-2-己烯-1-醇、反-2-辛烯-1-醇、1-辛烯-3-醇、2,4-癸二烯一醇4种不饱和醇,这类醇被认为是肉类风味中最重要的香气活性物质;经过不同加热处理后,牛肉中酮类、芳香类、烃类以及杂环类化合物的种类都有所增加,酮类物质主要呈现强烈而愉快的油香气味、奶油味或果香味,主要来自多不饱和脂肪酸氧化降解和美拉德反应,酮类化合物检出虽然较少,但热加工后牛肉中酮类含量相比对照组显著升高(p<0.05),通过果蔬复合改质剂处理后,酮类物质增加2种,分别为香叶基丙酮和姜酮,在121℃高压熟制过程中,2-甲基-3-辛酮的含量显著增高(p<0.05);烃类物质分为饱和烃与不饱和烃2类,饱和烃主要来自脂肪酸烷氧基的均裂,不饱和烃主要来自香辛料,具有特殊的气味,经过果蔬复合改质剂处理后,无论是100℃煮制、121℃高压熟制还是230℃烤制,烃类化合物的含量显著增高(p<0.05),其中,新增加了丁基环己烷和戊基环己烷。烃类化合物的含量虽然较高,但由于其阈值较高,因此这类化合物对牛肉的肉香风味贡献较小[27];芳香类化合物对牛肉肉香贡献较大,检测出的对二甲苯和邻二甲苯分别具有果香味和甜香味,它们阈值较小,气味较为明显,经过果蔬复合改质剂处理后,无论是100℃煮制、121℃高压熟制还是230℃烤制,芳香类化合物的含量显著增高(p<0.05),在121℃高压熟制过程中,对二甲苯的含量显著增高(p<0.05);杂环类化合物主要是通过还原糖与氨基酸的美拉德反应产生的,此类化合物阈值较低多具肉香,其中,2-戊基-呋喃具有烤焦味和鸭腥味,经过121℃高温高压以及230℃烤制处理后,牛肉中杂环类化合物显著增多(p<0.05),分别增加到3.61%和3.88%,在121℃高压熟制和230℃烤制过程中,2-戊基-呋喃的含量显著增高(p<0.05),分别达到3.68%和2.98%;并且在100℃煮制,121℃高压熟制,230℃烤制过程中,处理组中酮类、芳香类、烃类的含量均显著高于对照组(p<0.05)。由此可见,果蔬复合改质剂可为牛肉增添更多的风味物质,为牛肉增香提供帮助。

3 讨论

3.1 果蔬复合改质剂对牛肉肉质的影响分析

果蔬富含人体不可缺少的维生素A、维生素C、矿物质以及膳食纤维。黄彩燕[28](2018)等研究发现复合果蔬汁(番茄,生姜,猕猴桃,木瓜)可以降低牛肉的剪切力值,改善嫩度等。本试验采用果蔬复合改质剂对牛肉进行浸渍处理,与对照组相比,牛肉pH值、色度值、蒸煮损失、剪切力值、硬度值差异不显著(p>0.05)。李艳青[21](2007)等认为,随着生姜汁浓度的增加,其中的某些可致牛肉老化的物质量也随之增加,减少了生姜汁对肉的嫩化作用;孙国梁[22](2008)等认为,随着处理时间的延长,牛肉的降解改变了溶液成分而不利于生姜蛋白酶活性的发挥,该现象尚须进一步研究。

3.2 不同加热方式下果蔬复合改质剂对牛肉POV值和TBA的影响分析

已有研究多种水果、蔬菜对氧自由基有显著清除作用,如芹菜、生姜、胡萝卜、枸杞中含有丰富的抗氧化活性成分[29]。在本研究中,相比对照组,处理组牛肉在不同加热方式下POV值和TBA值均有降低,其中80℃和100℃煮制处理组牛肉POV值和TBA值降低效果显著(p<0.05),可能是果蔬汁中的抗氧化成分在起作用。但150℃和230℃烤制处理组影响效果不明显,可能是果蔬中的天然抗氧化活性成分,如酚类化合物等在高温条件下受到破坏。

3.3 不同加热方式下果蔬复合改质剂对牛肉脂肪酸的影响分析

柯海瑞[30](2019)等研究了高温处理对牛肉脂肪酸及脂肪氧化的影响,指出高温处理会使牛肉中的不饱和脂肪酸显著降低,饱和脂肪酸显著增加。本研究中,在不同加热方式处理下,相比各对照组,各处理组牛肉中单不饱和脂肪酸(MUFA)和多不饱和脂肪酸(PUFA)含量显著增高(p<0.05),说明在加热过程中,果蔬复合改质剂抑制了牛肉中MUFA和PUFA的氧化;各处理组牛肉中花生四烯酸、二十碳五烯酸、二十二碳六烯酸含量均高于对照组,说明果蔬复合改质剂对牛肉中功能性脂肪酸具有保护效果,且在100℃煮制和121℃高压熟制条件下作用效果更好。在230℃烤制条件下,果蔬复合改质剂中的活性成分可能在高温条件下受到了破坏。

3.4 不同加热方式下果蔬复合改质剂对牛肉挥发性成分的影响分析

相比对照组,处理组所检出的挥发性成分的种类更多,共检测出33种化合物,其中醛类、醇类、芳香类化合物的种类均有增多。并且与对照组醛类含量相比(65.38%~78.20%),处理组明显降低(63.19%~74.34%)。Flores[31](1997)等研究指出,己醛等主要由原料肉中亚油酸、花生四烯酸等油酸的氧化分解产生。因此,处理组醛类化合物含量降低的原因可能为果蔬复合改质剂抑制了牛肉中脂肪酸的氧化分解。并且与原料肉相比,醇类化合物由8种增加到了10种。张雷亮[32](2017)等研究发现,醇类化合物主要由原料肉中脂肪氧化产生,对肉的整体风味起协同作用。

4 结论

本研究发现,果蔬复合改质剂未对生鲜牛肉品质产生不良影响;与2种烤制处理组相比,100℃煮制和121℃高压处理组POV值和TBA值均显著降低(p<0.05);果蔬复合改质剂能有效抑制煮制和高压熟制过程中单不饱和脂肪酸(MUFA)和多不饱和脂肪酸(PUFA)的氧化分解,特别是对一些功能脂肪酸如EPA、DHA的氧化具有保护效果。果蔬复合改质剂处理后,相比对照组(24种),处理组挥发性成分的种类更多(33种),与原料肉相比,处理组醇类化合物的种类增加较多(5种)。果蔬复合改质剂不仅对加热过程中牛肉脂肪氧化具有抑制作用,而且有利于牛肉增香。因此,该种果蔬复合改质剂可作为一种天然添加剂改善牛肉品质,替代化学食品添加剂的使用,减少对人体的危害,为肉类行业生产高品质肉类提供参考依据。