连云港虹洋热电联产扩建项目(原场址)锅炉汽包吊装技术

2021-11-13郑鑫

郑 鑫

中国能源建设集团江苏省电力建设第一工程有限公司 江苏南京 210002

连云港虹洋热电联产扩建项目(原场址)工程拟建设9×800t/ h 高温超高压循环流化床锅炉+5×35MW 级背压式汽轮发电机组+4×60MW 级抽背式汽轮发电机组。该项目分两个阶段建设,第一阶段建设6×800t/ h 高温超高压循环流化床锅炉+3×35MW级背压式汽轮发电机组+3×60MW 级抽背式汽轮发电机组,本标段建筑安装施工范围为3 炉3 机。其中锅炉汽包外径为1780mm, 长度为22878mm,重100.038t(含内部装置)。锅炉汽包就位于锅炉F 排柱与G 排柱、B2 轴与B4 轴之间,纵向中心离F 排柱1550mm。锅炉大板梁顶标高57.6m,汽包就位水平中心线标高50.44m。采用两根横截面为圆形的U 型吊杆(每端一根)将汽包悬吊在炉架吊挂梁下。

受高度、重量和场地等因素影响,汽包的吊装工作是整个锅炉吊装工作的重点和难点,而汽包的吊装无法采用常规方法进行,必须采用特殊的方法和设备进行吊装。锅炉吊装空间极其狭小,通过CAD 画图、模拟、精密计算后,设计采用钢索液压提升装置和自制的承重梁、搁置梁、大跑车、小跑车进行汽包吊装。

1 方案简介

1.1 卸车方案

汽包运输到现场,从厂区3 号门进入,开至6 号炉后已铺设好的钢板路上,停至指定位置;采用LS- 248RHII/ 150t 履带吊和CC1500/ 275t 履带吊双机抬吊卸车至6 号炉右侧,由CC1500/ 275t 履带吊单机吊至已铺设好的拖运轨道上;然后用液压推进器将汽包推至7 号锅炉起吊位置。

1.2 吊装方案

汽包吊装采用液压提升装置进行,这套装置由两台100t 液压提升装置、2 根承重梁、2 套搁置梁和12 只60t 重物移运器组成。

(1)在F 排、G 排15300mm 跨距内,安装2 根自制的承重梁(每根能承受重力为100t),在承重梁与F、G 排次梁上分别安装4 只60t 重物移运器,移动轨道为点焊在次梁上各2 根6m 长的∠50×5 角钢。60t 重物移运器在次梁轨道上移动时,承重梁的两侧注意保持同步,保证承重梁的平稳,链条葫芦要一侧松,另一侧再拉。

(2)在2 根承重梁之间对称的位置焊接3 根16a工字钢,使其刚性联接。2 根承重梁上安装2 套搁置梁,每套搁置梁与2 根承重梁之间有4 只60t 重物移运器,保证搁置梁能在承重梁上向炉左、炉右方向移动。60t重物移运器在承重梁平移轨道上移动时要注意保持小车两边同步,链条葫芦要一侧松,另一侧再拉。

(3)液压提升装置安装在搁置梁上,用7 字型钢板焊接连接,两者的中心线重合。固定端布置的液压提升装置的吊点距汽包横向中心线向锅炉右端方向2440mm;扩建端布置的提升装置的中心线距汽包横向中心线向锅炉左端方向1410mm。两吊点之间的间距为3850mm。

(4)起吊千斤绳的规格为6×37- 1770- ?80,长度为14m,起吊时1 边1 根,在汽包上用120t 卸扣捆绕1圈,钢丝绳一端用120t 卸扣与下锚头吊耳板吊架连接。

(5)由于汽包的几何长度22878mm 大于锅炉钢架净间距20800mm,所以汽包需倾斜(倾斜角度约30°)起吊,汽包的右端(固定端)为高端、左端(扩建端)为低端(以下称汽包的高端、低端)。

(6)由于液压提升装置的钢索起吊过程中要保持垂直度(最大倾斜角为0.5°),在调整汽包倾斜角度的过程中为保证钢索的垂直度,通过一台经纬仪和链条葫芦调整搁置梁位置来控制。

具体施工工序见图1。

图1 吊装施工工序示意图

2 施工步骤

2.1 起吊前进行试吊和全面检查

启动各泵站运行15min,正常后,即可带负荷提升汽包,使汽包离地100mm,然后进行以下各项检查:

(1)检查各连接件的受力情况,任何连接件不得出现裂纹、变形等情况;

(2)支承结构无变形、焊缝无裂纹、螺栓连接正常;

(3)检查下锚头卡爪压板,并再次拧紧压板上的螺钉;

(4)检查承载钢索有无异常;

(5)完成试吊后,进行正式吊装。

2.2 汽包U型吊杆临时安装

汽包水平起升离地2m,以方便临时固定吊杆。用25t 塔吊将两个U 型吊杆吊进炉膛,水平穿入汽包底部。再用链条葫芦与千斤绳将汽包吊杆固定在汽包上。

2.3 汽包正式起吊、倾斜、提升、调平、平移、调整就位

(1)全面检查合格后,进行正式吊装作业。两台液压提升装置同时开始起升工作,使汽包起升离地1m后,扩建端液压提升装置停止起升,单独起升固定端液压提升装置670mm,使汽包倾斜夹角达到10°;把固定端液压提升装置用链条葫芦一松一拉往扩建端移动60mm,保证钢绞线的垂直度夹角小于0.5°。

(2)固定端液压提升装置移动到位后,两台液压提升装置同时开始起升工作;使汽包起升1m 后,扩建端液压提升装置停止起升,单独起升固定端液压提升装置648mm,使汽包倾斜夹角达到20°;把固定端液压提升装置用链条葫芦一松一拉往扩建端移动177mm,保证钢绞线的垂直度夹角小于0.5°。

(3)固定端液压提升装置移动到位后,把两台液压提升装置用链条葫芦一松一拉整体往扩建端移动1m;然后两台液压提升装置同时开始起升工作,使汽包起升1m 后,扩建端液压提升装置停止起升,单独起升固定端液压提升装置310mm,使汽包倾斜夹角达到25°;把固定端液压提升装置用链条葫芦一松一拉往扩建端移动131mm,保证钢绞线的垂直度夹角小于0.5°。

(4)固定端液压提升装置移动到位后,两台液压提升装置同时开始起升工作;使汽包起升1m 后,固定端液压提升装置停止起升,单独下降扩建端液压提升装置298mm,使汽包倾斜夹角达到30°;把扩建端液压提升装置用链条葫芦一松一拉往固定端移动152mm,保证钢绞线的垂直度夹角小于0.5°。

(5)扩建端液压提升装置移动到位后,两台液压提升装置同时开始起升工作,使整个汽包各部件都超过42.7m 层横梁,然后两台液压提升装置都停止起升。

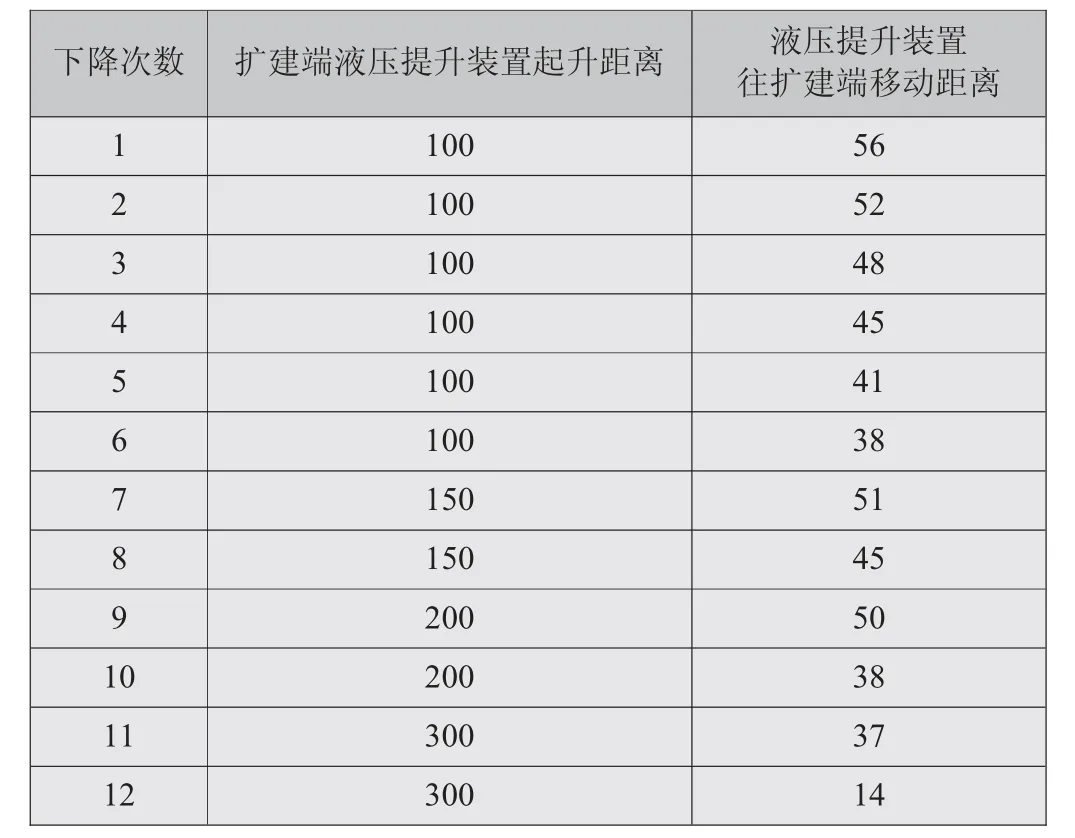

(6)单独起升扩建端液压提升装置,然后把扩建端液压提升装置用链条葫芦一松一拉往扩建端移动,保证钢绞线的垂直度夹角小于0.5°;来回起升12 次,将汽包慢慢调平,扩建端液压提升装置用链条葫芦一松一拉往扩建端移动515mm,使两台液压提升装置的间距为3837mm。表1 为液压提升装置起升移动距离。

表1 液压提升装置起升移动距离 mm

(7) 两台液压提升装置同时用链条葫芦一松一拉往扩建端移动1360.54mm,使汽包纵向中心在B3 轴线上;然后两台液压提升装置继续起升,将汽包中心超过50.44m 的汽包就位高度(图2);然后拉动炉前方向3 只链条葫芦,同时松动炉后方向3 只链条葫芦,把汽包向炉前慢慢移动2450mm,再调节汽包达到就位中心标高50.44m(图3)。

图2 汽包起升至就位高度

图3 汽包移动就位

2.4 汽包吊杆正式安装

用25t 塔吊穿吊杆,钢丝绳应从吊杆螺母及元宝座及吊杆孔中放下,与预先放在汽包吊杆上的钢丝绳连接,整体将吊杆起升至安装位置进行安装。根据汽包设备安装图纸及质量要求,在动力工地专职技术人员的指导下进行汽包的就位找正加固。汽包安装结束后,组织相关人员按照标准进行验收。汽包验收合格后拆除起吊装置,起吊装置维护保养后入库保存。

3 相关计算

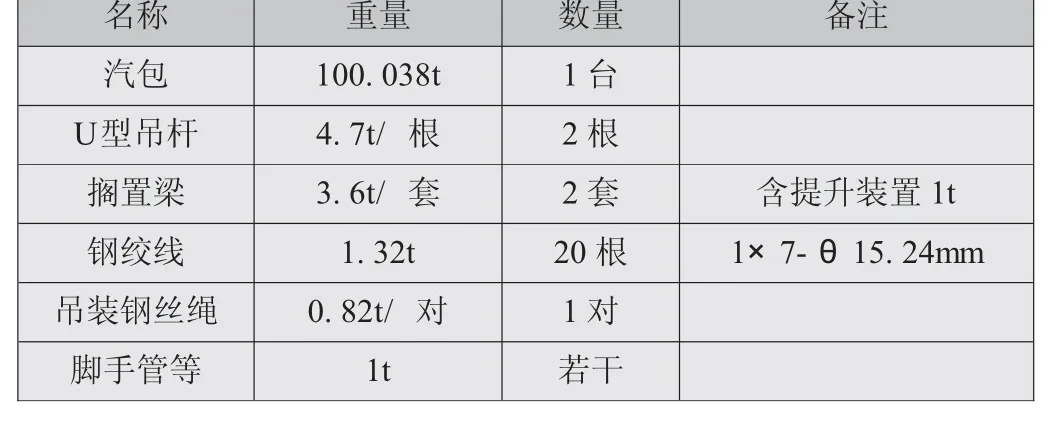

各部件重量如表2 所示。

表2 各部件重量表

3.1 临时承重梁的校核

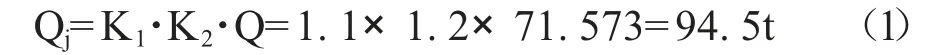

临时承重梁布置在F 排柱与G 排柱两根大板梁之间连接的3 根横梁上,每两根横梁之间的跨距为3750mm,用三拼56#工字钢、上下铺δ18 的钢板制作而成,并进行加固。共用2 根临时承重梁。2 根临时承重梁之间中心距为1598mm。固定端临时承重梁中心受力承受量为71.573t。

式中:Qj——集中载荷,t;

K1——动载荷系数,取1.1;

K2——不均衡载荷系数,取1.2。临时承重梁结构图和受力分析图见图4。

图4 临时承重梁结构图(a)和受力分析图(b)

承重梁计算长度(L计)为3750mm,实际长度(L实)为9350mm。

单根承重梁的最大受力:

F梁=94.5/ 2×1000×9.8=463050N

IX= I1+I2+I3=65585.6×3+(1.8×523/ 12)×2+(48×1.8×28.92+48×1.83/ 12)×2=383310cm4

承重梁的抗弯截面模量:

WX=IX/ YMax=383310/ 29.8=12863cm3

式中:IX——承重梁的惯性矩,cm4;

I1——工字钢惯性矩,cm4;I2——侧腹板惯性矩,cm4;

I3——上、下腹板惯性矩,cm4;

WX——承重梁的抗弯截面模量,cm3;

YMax——惯性半径,cm。

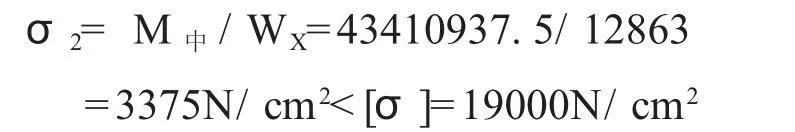

汽包吊装临时承重梁在横梁之间跨中位置为应力最大状态,中点处载荷弯距:

M中= F梁·L/ 4=463050×375/ 4=43410937.5N·cm

跨中载荷产生的弯曲应力:

可见,承重梁强度能满足安全要求。

3.2 搁置梁的校核

3.2.1 搁置梁参数

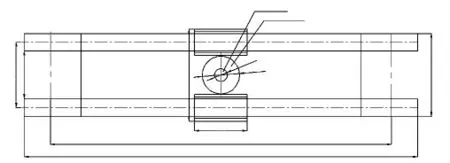

1 根搁置梁承受自重及其跨中位置的集中载荷作用。搁置梁长度为4500mm, 跨距L=1598mm,重量Q=68.973t。搁置梁结构示意图见图5。

图5 搁置梁结构示意图

搁置梁承受的均布载荷:

q=G搁置梁/ L=2.6/ 4.5=0.58t/ m=5.8kg/ cm

最大剪力Qmax= (P+qL)/ 2= (91×103+5.8×159.8)/ 2=45963.42kg

最大弯矩Mmax=PL/ 4+qL2/ 8=36.5t·m=36.5×1000×9.8=357700N·m

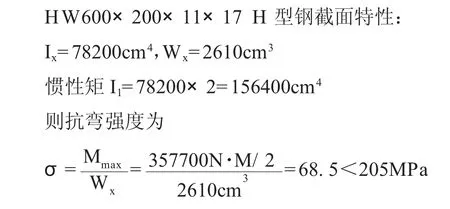

3.2.2 搁置梁危险截面(梁中心位置)抗弯强度校核

搁置梁采用H 型钢双拼,其危险截面(梁中心位置)如图6 所示。

图6 搁置梁危险截面示意图

可见,搁置梁危险截面(梁中心位置)抗弯强度为68.5MPa,小于《钢结构设计规范》2017 版中规定的Q235 抗弯许用应力(205MPa),故满足要求。

3.2.3 搁置梁危险截面(梁中心位置)抗剪强度校核

抗剪强度:

由计算可知,搁置梁危险截面(梁中心位置)抗剪强度为33MPa,小于《钢结构设计规范》2017 版中规定的Q235 抗剪许用应力(120MPa),故满足要求。

3.2.4 拉板校核

(1)拉板抗拉强度校核

拉板采用Q235b、δ=20mm 的钢板制作,许用拉力为120MPa。

拉板抗拉强度:

(2)焊缝强度校核

每根拉板与HW600×200 型钢共有4 道焊缝,焊缝承受剪切力。

焊缝总长度:L=4×60=240cm

焊缝面积:A=L×δ×0.7=240×2×0.7=336cm2

(3)底座强度校核

底座由δ=20mm 的钢板制作成箱型结构(上下翼板、腹板均为20mm 钢板),由于液压提升装置千斤顶底座直径为43cm,中间腹板为主要受力结构,两侧钢板作为加强筋。

(4)截面中心线Z 轴的惯性矩

Iz=2×40×2×11.52+2×2×203/ 12

=21160+2666.7=23826.7cm4

按照集中受力计算,则每台搁置梁受弯矩:

M=91×103×98/ 4=2229500kg·cm

抗弯模量:

W=Iz/ Ymax=23826.7/ 12=1985.6cm3

抗弯强度:σ=M/ W=2229500/ 1985.6=1122.8<1600 kg/ cm2

截面中心线Z 轴的惯性矩:

τ=91×103/ 280=325<1300kg/ cm2

综上可见,底座安全。

3.3 液压千斤顶起吊钢索校核

每只液压提升装置的额定起重量为100t,总起吊能力为200t,大于汽包起吊重量111.258t,最大起重量不超过总起重量的80%。每只液压提升装置配10 根钢索,使用1×7- 15.24- 1860 钢索,公称截面积140mm2,破断力260kN,参数详见GB/ T5224- 2014《预应力混凝土用钢绞线》。可得,总破断力:10×26×2=460t。

根据液压提升装置说明书查得钢索的安全系数为3 倍,则安全系数:460÷111.258=4.1>3 倍,满足使用要求。

3.4 高度校核

大板梁顶标高:H1=57600mm

汽包中心标高:H2=50440mm

搁置梁底标高:H3=56346mm

下锚头高度:H4=1600mm

钢丝绳长度:H5=2879mm

则 高 度 余 量:H =H3- (H2+H4+H5)=56346-(50440+1600+2879)=1427mm

3.5 钢丝绳长度校核

采用6*37- 1770- θ80 的钢丝绳,长度14m,捆绑汽包1 圈,则得到,钢丝绳绕汽包一圈的周长:3.14×(1.78+0.08)=5.84m,起升长度:7- 5.84=1.16m。

3.6 汽包倾斜起吊角度校核

汽包倾斜30°起吊时,其两端与锅炉钢架的距离:22878mm×cos30°=19813mm<20800mm

可见,倾斜30°起吊时,汽包的两端与锅炉钢架有足够的安全距离,汽包不会与钢架发生碰撞。

4 结语

液压提升装置是一种新型的起重工具,体积小,装、拆方便,安全性能好,特别适用于特大特重设备吊装。其具有以下特点:

(1) 完备的制动控制系统和安全自锁系统,工作机构安全可靠,提升过程中不会打滑。虽然提升速度不如卷扬机快,但工作无抖动,无噪声,平稳安全。

(2) 可实现多台集中控制,自动化程度较高,投入人力少。

(3) 不受高度和起重量的限制,起吊能力更强大,适用更广泛。不仅可用于火电机组汽包、发电机定子吊装,而且可用于锅炉模块的吊装。

但所使用的钢绞线由于表面受挤压变形,使用寿命不如普通钢丝绳长。一组钢绞线一般使用3~5 次就需更换,使用成本较高。而且钢绞线表面不耐腐蚀,容易锈蚀,不便于存放。