薄壁细长设备双尾吊点整体吊装工艺简述

2021-11-13周文昊

周文昊

中石化重型起重运输工程有限责任公司 北京 100029

随着国内大型设备吊装行业的迅速兴起,常规吊装技术的应用日趋成熟,非常规设备的吊耳设计、吊装方案的安全性,以及施工便捷程度的有效提高成为新的挑战。随着工艺的进步,装置建设规模越来越大,大型薄壁细长设备的规格不断增大,对整体吊装技术的要求越来越高。国内现有的薄壁细长设备整体吊装时,主吊耳一般选用两对管式吊耳,尾吊耳选用一对管式(板式)吊耳。国内某项目净化装置尾气放空筒97.5m,设备的长细比值过大,若采用现有技术设置吊耳,设备整体吊装时会产生塑性变形,质量不能保证,因而如何优化吊耳设计型式成为吊装过程中考虑的着重点。

1 概述

该项目主要生产氢气、合成气、氮气等工业气体供园区内用户使用,并生产甲醇、乙二醇、醋酸等化工产品,项目大型设备主要分布在净化及CO 分离装置、甲醇装置、煤气化装置、华谊炉装置、乙二醇装置和醋酸6套装置中。其中净化装置尾气放空筒总长97500mm,直径1626mm,壁厚10mm,重46t。考虑到分段吊装工期施工长,以及高处作业内容增加带来的安全风险,决定采用整体吊装,选用两台履带式起重机(SCC7500 型750t 级履带式起重机主吊,QUY75 型75t 级履带式起重机溜尾)整体吊装就位。

2 吊耳设计

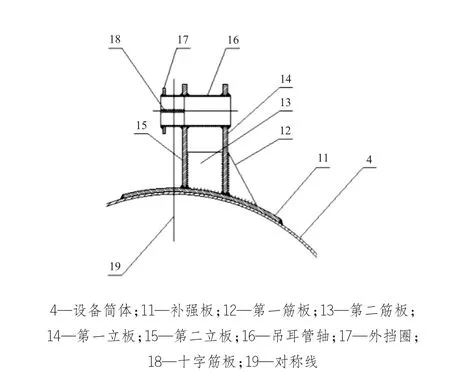

设备整体吊装时,挠度变形对设备影响较大。为了防止挠度变形的影响,在现有四主吊点整体吊装工艺的基础上,采用多增设尾部吊点的办法,创新设计了一种新型尾部吊耳。即采用4 只管式主吊耳和2 只管式尾吊耳的吊装工艺。其中4 只主吊耳按照传统工艺上、下相互错开设置;2 只尾吊耳在同一方位上、下对称设置(尾吊耳1 和尾吊耳2 在设备筒体的轴向方向上下间隔一定距离,且在设备筒体的径向方向沿轴线对称设置),单个管轴吊耳采用立板与设备筒体连接,设计图纸如图1 和图2 所示[1]。

图1 尾气放空筒吊耳设置图

图2 尾气放空筒溜尾吊耳详图

3 应力校核分析

尾气放空筒筒体材质为S30408,吊耳材质均为S30408。根 据GB150—2011,S30408 许 用 应 力[σ]=137MPa,[σ]焊=[σ]×0.7=95.9MPa,[τ]=[σ]×0.7=95.9MPa,弹性模量E=2.04e+11n/ m2。

3.1 整体吊装受力分析

以设备起吊状态校核设备整体强度及刚度,在力学模型中,将设备简化为承受均布载荷的外伸梁模型,取均布载荷q=4717.95N/ m。

根据尾气放空筒水平起吊时的力学模型模拟计算,得出尾气放空筒剪力弯矩汇总表,见表1。

表1 尾气放空筒水平起吊时剪力弯矩汇总 N·m

可知,尾气放空筒水平起吊时最大弯矩:Mmax=681743.775N·m

水平起吊时各截面的惯性矩:

I=Π(D4- d4)/ 64=0.0166m4

水平起吊时各截面的抗弯模量:

W=ΠD3(1- a4)/ 32=0.02m3

尾气放空筒横截面的最大弯曲应力:

σmax=Mmax/ W=34.08MPa

可见,σmax<[σ],其中[σ]为尾气放空筒筒体许用应力。

尾气放空筒最大线应变:

ε=σmax/ E=1.67×10-6m。

尾气放空筒水平起吊时,各段的位移汇总于表2。

表2 尾气放空筒水平起吊时各段位移汇总 m

由各段位移和转角可知,尾气放空筒水平起吊时最大挠度为29.97mm。综合以上计算结果可知,选用4 点吊装可满足尾气放空筒吊装条件。

3.2 主吊耳受力分析

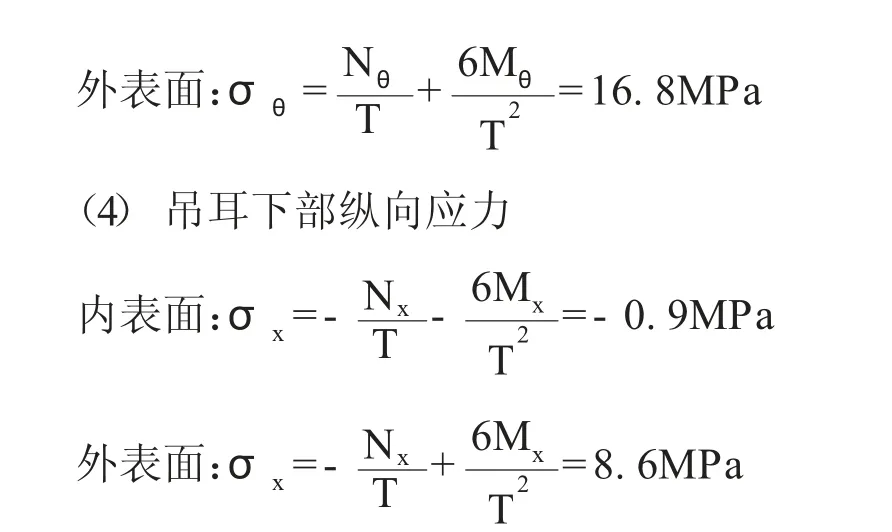

3.2.1 水平吊装状态吊耳焊接处应力计算

以上计算数值中,取最大绝对应力值:16.8MPa<[σ][2]。

综上计算,主吊耳吊装全过程安全。

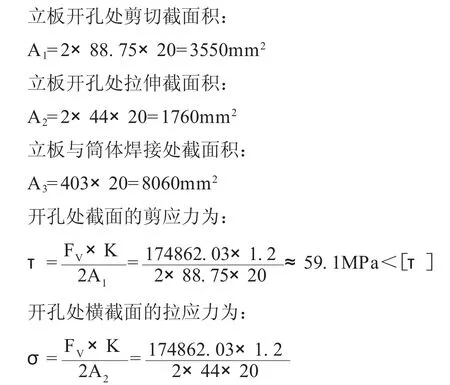

3.3 抬尾吊耳受力分析

新型管式抬尾吊耳采用管轴与筒体通过立板焊接的型式,连接示意图如图3 所示。

根据以上力学模型模拟计算可知,尾吊吊装过程中,内侧立板受力情况最差,故只需对内侧立板进行强度校核。内侧立板示意图见图3。

图3 内侧立板示意图

以上力学模型计算均较为保守,主吊及尾吊所设筋板均未计入计算范围,且在充分考虑动载系数的情况下,通过计算证明,吊装过程不会对设备造成损伤。

4 吊装过程分析

4.1 主吊点吊装工艺

结合广西华谊项目现有吊装索具情况,采用已有的成熟吊装工艺方法,索具选择θ52×4m 钢丝绳4根、θ36×36m 钢丝绳2 根、θ48×14m 钢丝绳4 根,120t 转轮2 只,2.6m 的150t 吊装梁1 根,配套卸扣10只。

主吊耳通过钢丝绳与滑轮连接,滑轮通过钢丝绳与平衡梁连接,平衡梁通过钢丝绳与吊钩连接,保证设备从水平至竖直状态过程中,4 个主吊耳受力均匀,平稳过渡。索具设置详见图4[4]。

4.2 尾吊点吊装工艺

抬尾索具选择φ52×4m 钢丝绳1 根、φ42×20m钢丝绳1 根、55t 转轮1 只,配套卸扣1 只。

抬尾吊耳通过钢丝绳与转轮连接,转轮通过钢丝绳与吊钩连接,同样保证了设备从水平至竖直状态过程中抬尾吊耳受力均匀,平稳过渡。索具设置如图5 所示[4]。

5 结语

在尾气放空筒吊装过程中,通过对尾吊耳的设计及优化,采用独特的四主吊耳和双尾吊耳工艺方法,安全高效地完成了设备吊装。在吊装过程,通过实际测量,对理论数据和实际吊装数据进行互相印证,达到了安全控制的要求。吊装完成后经检查测量,设备未发生变形,安装垂直度找正完好。通过以上措施,很好地避免了以往同类设备吊装过程中容易产生的设备质量问题。在该项目净化装置中,采用此方法顺利完成了两台尾气防空筒的吊装。实践证明,采用双尾吊的多吊点整体吊装工艺对尾气放空筒等细长、薄壁、大吨位设备的吊装是安全可行的。细长设备无论截面如何,只要挠度、设备吊耳处的局部应力、设备起吊的强度等方面达不到两主吊点的要求,都可以采用此种工艺方法,安全方便,经济可行,缩短工期,效果良好,可为同类大型设备整体吊装提供参考。因此,该吊装工艺可以拓展到更加广泛的领域。