浅谈72 米大跨度钢桁架吊装施工技术应用

2021-11-13赵王军

赵王军

中国能源建设集团湖南火电建设有限公司 湖南长沙 410015

近几年来,国内大跨度钢结构桁架类型建筑结构体系由于自重轻、强度大、施工工期短等独特优点,被广泛应用到各个行业,其造型越来越新颖,规模越来越大。大跨度钢结构桁架设计制造体系已比较成熟全面,但由于自身结构和外部因素影响,吊装过程中容易发生失稳、变形、局部破坏等,其安全、经济效益备受关注,因而合理的吊装方案显得尤为重要。

目前国内大跨度、大吨位钢桁架的安装一般采用高空散拼成形、整体吊装、整体提升及整体顶升、分段吊装高空拼接、高空滑移等方法,分为跨内吊装和跨外吊装。以下结合南车株洲大功率半导体器件IGBT 产业化建设项目201 主厂房钢结构屋盖吊装工程,对工程中大型构件吊装方式、吊点布置,以及构件强度、刚度和稳定性等问题进行分析。

1 工程概况

南车株洲大功率半导体器件IGBT 产业化建设项目201 主厂房钢结构屋面工程,位于湖南株洲时代电气城地块的北侧。屋盖采用钢结构体系,屋盖长72m,宽72m。沿横向共设9 道主桁架,支撑于钢筋混凝土柱牛腿上。

钢结构屋盖采用空间桁架结构,主桁架为三角形桁架,沿横向布置,共9 片,高度为4m,支撑于下部方管立柱上,桁架下弦与柱顶铰接。主桁架主要材料为上弦HW300×300×10×15 型钢,下弦为HW300×300×10×15(中间加强型为HW400×400×13×21),腹杆为HW250×250×9×14 型钢,沿纵向设置HW200×200×8×12 型钢斜支撑。主桁架间横向设置PD121×5 圆管系杆支撑,下部为9 根方钢管柱支撑,方管径为BOX450×18 与BOX462×30 两种。每品主桁架分为三段制作,拼接处采用高强度螺栓固定施焊,在工厂进行整体预拼装、校正后分三段运输至现场。

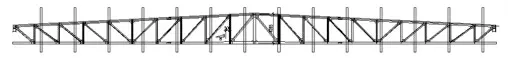

每品主桁架(屋架盖)尺寸为72m×0.3(0.4m)×4.4m,重约32t,吊装高度24.99m。厂房剖面图如图1所示。

图1 主厂房剖面图

2 吊装方案选择

通过综合分析该工程的具体情况,结合各种吊装方法的特点和优缺点,并考虑现有的机械设备情况、施工工期要求,认为整体提升或整体顶升难以适用该工程如此大跨度和大吨位的屋盖系统。而高空散拼需耗用大量的支撑架体材料,占用施工工期长,高空焊接量十分大,且施工风险较大,整体滑移不具体条件。如果采用一次性整体吊装,可大大缩短安装工期,且厂房FS 排外侧场地平整宽大,地基基础较好,对大型吊机及屋架地面组合非常有利。因项目主厂房主体结构等都已成型,屋盖下部三楼楼面多处立柱、设备基础结构,场地狭小,构件难以摆放,且主厂房周围已封闭,构架难以进入。如若主厂房不封闭,混凝土结构中将涉及大量的节点预留及后期的连接处理,造成大量的后续工程难以实施,工期难以保证。综上所述,认为采用跨外吊装施工方案较为合适。

2.1 力学分析

在确定采用“钢桁架就地拼装,整体翻边整体吊装”技术路线后,如何选择吊点(包括吊点的数量和分布),如何保证吊装、翻边过程中钢构件不发生平面外失稳,是吊装过程中重点考虑和解决的问题。

大跨度钢桁架结构可简化成一平直的简支梁结构,要吊装到设计标高与两柱头链接,其吊点的选择和吊点的分布要保证起吊后的梁在自重作用下两端轴向相对变形等于或接近零,这样吊装到设计位置的梁才能准确就位,不会超长也不会缩短。

一般来说,吊点的布置要考虑以下几点:

(1)吊点要在桁架的重心之上,这样起吊后不会因头重脚轻而倾覆;

(2)吊点不能过于接近,否则容易使桁架两端变形过大,这样会导致拼接的时候无法到位;

(3)吊点的选择应该使钢桁架的变形[1]和弯矩分布比较均匀,且数值较小。

参考文献[2],四吊点方案比两吊点方案构件受力状况大大改善,从而可提高钢桁架吊装过程的平面外稳定性。也可将有限元分析方法应用于桁架吊装,根据吊点约束数量,在所有节点变量空间里面进行组合计算,通过计算得到的内力结果计算桁架的应变能。对不同的应变能结果进行排序,得到最小的应变能,这时结构单元的杆件内力和节点位移都处于一个较合理的状态,吊点约束组合就可以认为是最佳吊点组合。主桁架在吊装状态下的变形如图2 所示。

图2 桁架四个吊点下的变形图

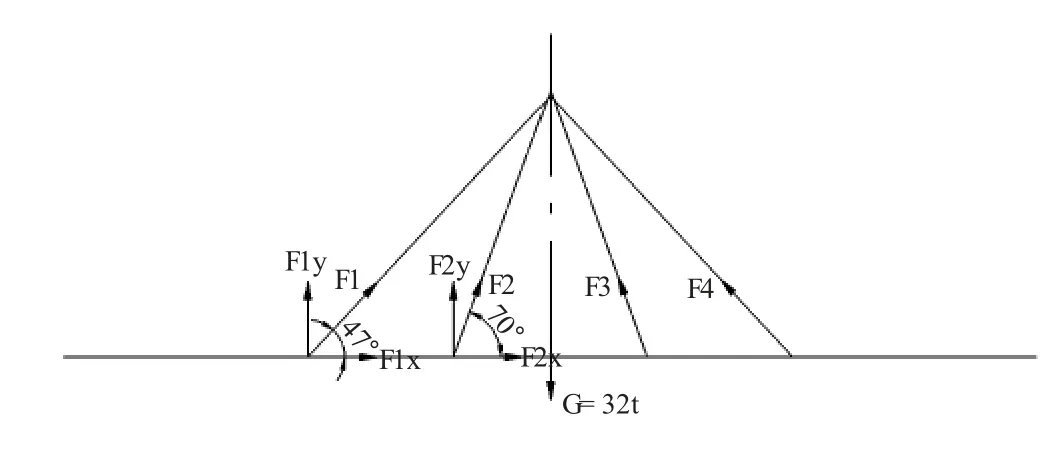

根据以上原则并参考文献[2],此桁架吊装最终确定4 个主力吊点、2 个辅助吊点(辅助吊点只要消除2号吊点外侧钢构件自身重力所产生的变形),吊点处于桁架节点位置,如图3 所示。通过同济大学3D3S 软件计算校核,各杆件内应力、变形、局部、整体稳定性符合要求。

图3 桁架吊装吊点及钢丝绳捆绑示意图

2.2 初步校核

根据现场施工条件及周边吊车起重量,选择一台450t 履带吊,其起重臂主臂48m,副臂66m,SWSL、主臂85°工况,64m 作业半径;配140t 超起配重,超起半径15m,采用100t 吊钩,穿4 道钩绳。此工况下起重机起重量为38.5t。而钢桁架重约32t,吊钩重1.2t,钢丝绳及附件重约2t,合计35.2t<38.5t ,其重量符合要求。钢构件支座高度为22.7m,通过模拟,证明起重高度符合要求。

2.2.1 钢桁架翻边

每品主桁架分三段制作,桁架拼接处采用高强度螺栓固定施焊,在工厂进行整体预拼装校正后分三段运输至现场。现场拼装采用卧式拼接法,先用枕木在预先平整的场地铺设拼装平台并用仪器找平,拼装平台如图4 所示。

图4 钢桁架梁拼装平台示意图

拼装平台采用宽枕木组成,长4500mm。拼装钢梁时,先将14 个(或更多)平台平放地面上,要求各平台要在同一水平面上,然后将各段钢桁架吊至平台上拼装,拼装验收完后进行翻边起吊。

长宽比较大的桁架翻边比较困难,稍有控制不当,构件就会发生平面外屈曲。翻边过程也要控制构件各部分内应力和变形在允许范围之内,可利用应变能法进行建模分析。此桁架采用450t 履带吊加2 台25t 汽车吊辅助翻边,以减少构件由于自重引起的大变形。辅助吊点选择在离构件端部17.5m 处,见图5。

图5 钢桁架翻遍现场图

2.2.2 吊装过程中主桁架强度、稳定性分析

(1)整体强度:将整个主桁架看作一个刚体,考虑吊装过程较为缓慢,可以将桁架受力状态近似为静力状态。分析得到主桁架最大弯矩在吊点2 处,主桁架在吊装状态下的弯矩如图6 所示。根据桁架结构的弯矩图,可计算出上下弦杆件中的最大拉压应力,主桁架上下弦均采用HW300×300×10×15 型钢,通过计算最大应力小于许用应力。桁架中剪力主要由腹杆承担,根据计算校核也满足要求。

图6 钢桁架弯矩图

(2)局部强度:通常情况下,被吊桁架整体破坏的可能性较小,最容易出问题的往往在构件节点处。比如,吊装节点处构件局部应力过大而导致局部屈曲破坏,从而导致整个结构的破坏。在此次主桁架吊装中,吊点承受的竖向力主要作用在主桁架上弦型钢上表面处。吊装时如果用钢丝绳捆绑在在吊点处,必然引起上弦杆的绑扎处应力集中,且上弦杆为型钢,捆绑难度较大,轴向中心又不容易重合。根据此情况,特在上弦杆上表面设计制作吊耳(图7),使竖直分力传至腹杆;也可采用提高绑扎面宽度的方法,从而大大降低应力集中现象。另外,在型钢上下翼缘之间设置加强筋,可大大提高局部强度。

图7 吊点处吊耳制作图

(3)整体稳定性:在制定吊装方案时,不能仅凭经验确定大跨度桁架结构的吊点及其分布,必须通过必要的分析和计算来确定。最重要的是在起吊过程中,桁架在保证平面内稳定条件下不发生平面外失稳。平面内稳定主要是验算桁架的单个构件不失稳或不发生强度破坏,且在设计阶段已考虑。平面外失稳是一个整体失稳破坏,与吊点的多少和分布有密切关系。且吊点越多,越不会发生平面外失稳。此次桁架吊装,4 个吊点处均有轴向对向力(图8),钢丝绳拉力会产生垂直分力和水平分力。

此大跨度桁架由于是细长比较大的构件,轴线力可产生弯曲变形,侧向稳定性不好,桁架容易失稳。桁架平面外稳定性可通过压杆稳定性计算临界压力来校核。

图8 桁架吊装简图

在施工过程中,为防止钢桁架在翻边、吊装时发生侧向弯曲变形失稳,有两种解决方法:一是制作扁担梁,消除桁架轴向力;二中对桁架侧向进行加固。通过各方面分析对比,侧向加固的方法比较合理。具体施工如下:在桁架跨中约1/ 3 处,高度方向1/ 4、3/ 4 处侧向固定两根长30m 的I36a 工字钢,并采用抱箍固定在桁架腹杆上,以强化桁架侧向稳定性。

综上所述,为了安全,桁架在翻边起吊时必须严格控制起吊速度,以防止产生额外动载荷,从而导致结构失稳。

3 结论

南车主厂房钢桁架于2012 年2 月按照施工方案进行施工,按照从右到左顺序吊装,9d 吊装安装完成。根据本工程实例浅谈大跨度钢桁架翻边吊装,从选择吊点数量与布置,起重机械根据施工现场情况确定,到桁架整体平面内及平面外稳定性,以及桁架整体、吊点节点局部强度等各方面考虑分析,为相关大宽度桁架吊装提供参考。