大型履带式起重机臂架修复方案对比分析

2021-11-13张帆

张 帆

中石化重型起重运输工程有限责任公司 北京 100029

大型履带式起重机在施工现场因操作不当、超载、地基下陷、交叉作业等因素,容易造成臂架损伤。施工企业在选择维修方案时,需要综合技术方案的性价比,在诸多因素中要考虑维修成本、维修周期、技术方案的可行性,充分评估维修后对原来臂架系统的强度和稳定性的影响,并对臂架系统剩余使用寿命进行预判。通过维修方案的比选过程,为施工企业在类似维修项目的方案比选积累经验;根据修复工艺过程,量化技术可行性评价指标,评价修复技术的可行性,得出损伤臂架结构可修复性的综合决策结果,为臂架结构报废及相关标准的制定提供理论依据;从损伤臂架结构使用性能(疲劳剩余寿命的可靠度、强度冗余)的可利用性,以及修复技术的可行性、经济性、环境资源可行性的维度,综合评估损伤臂架结构的可修复性。通过方案比选,可以大幅降低修复难度和修复成本。

1 设备概况

某型履带式起重机为德国特雷克斯-德马格公司制造,已投入使用多年。该设备用于国内的某炼化装置大型设备整体吊装时,在施工组装过程中由于指挥操作不当等原因出现臂架意外损伤。

2 损伤情况

在主臂立杆有两处损伤(图1),具体损伤情况如下:

图1 主臂立杆有两处损伤

(1) 距右侧底部主枝上端部320mm 处,有长150mm、宽90mm 凹陷,凹陷最深处约10mm,如图2所示。

图2 右侧损伤

(2) 距左侧底部主枝上端部340mm 处,有长150mm、宽90mm 凹陷,凹陷最深处约15mm,如图3所示。

图3 左侧损伤

3 维修方案

根据臂杆损伤情况,向多田野(北京)科贸有限公司上海分公司[原特雷克斯(上海)管理有限公司]进行技术咨询,但其不具备维修设备结构的能力,如果委托厂家进行臂杆维修,厂家只能从德国协调焊接工程师在中国境内实施维修任务,但受疫情影响该方案实施有难度。为此,维修管理人员与国内具有维修资质的工程机械修理厂A 公司、B 公司、C 公司进行了技术咨询,他们分别提出了不同的维修方案。

3.1 局部维修方案

3.1.1 更换损伤臂杆立管部分弦管

A 公司提供的修复方案是,使用设备原厂备件和焊接材料(为设备制造厂家“臂杆维修指导文件”中推荐)。

(1)切割左侧受伤立杆腹弦管,上切口在受伤部位中心往上100mm 处,下切口在距离主弦管往上10mm处,避免伤到主弦管;原厂立杆保留下方相贯线,切割出合适的长度;用角磨机打磨上切口切割部位,并打磨下切口残余的立管,保证表面光滑无焊接残渣;

(2)在左侧立杆上切口处塞入与立杆同等材质的衬管,对齐摆正切割好的原厂立杆(事先在立杆上距离切口上、下大概7mm 处分别钻孔),利用钻孔及衬管自重,把衬管调整到合适的位置;

(3)切割右侧受伤立杆腹弦管,上切口在受伤部位中心往上100mm 处,下切口在距离主弦管往上100mm 处;原厂立杆切割出上、下切口的距离长度;对切割部位进行打磨,保证表面光滑无焊接残渣;

(4)用与(2)相同方法,在右侧立杆上切口和已切割成型的原厂立杆内,塞入与立杆同等材质的衬管(事先在立杆上距离切口上、下大概7mm 处分别钻孔),利用钻孔及衬管自重,把衬管调整到合适的位置;

(5)先点焊立杆,调整出合适的位置后,使用原厂焊条进行焊接,保证焊前预热温度150℃;焊后利用保温棉进行保温24h,以减少焊接残余内应力;

(6)焊后进行着色探伤检测,检查焊道是否有焊接裂纹和焊接缺陷;

(7)局部防腐喷漆,底漆一遍、面漆2 遍。

该维修方案维修费报价合计7 万元,其中原厂立杆1 根和焊材材料费共3.7 万元(采购周期为5 周);维修费3.3 万元(含往返运费1.75 万元),维修工期为6d。

3.1.2 局部加强修复方案

B 公司提供了局部加强修复方案,具体如下:

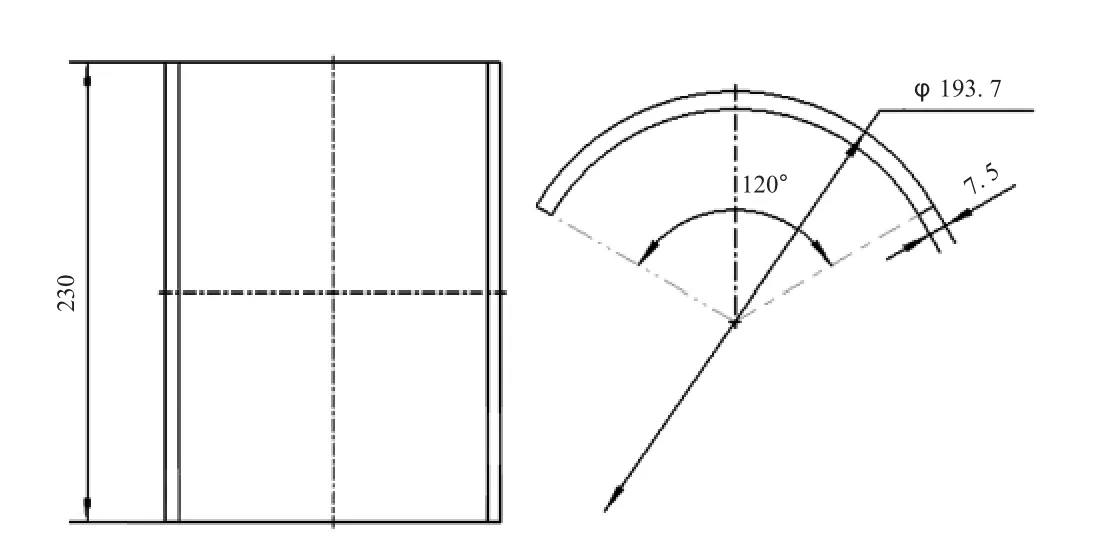

(1)准备1 根材料规格为Φ193.7mm×7.5mm,长度为230mm,材质为BJ890 的管材,不需要气割坡口;然后参照图1 手工气割成型,气割出2 个半圆弧板;因气割后开口张开较大,要采用压折弯机进行整形,如图4 所示。

图4 加强板示意图

(2)焊前处理,清理去除凹陷部位需施焊处20~30mm 范围内的油污、锈斑、油漆、水渍和氧化皮等,直至出现金属光泽,并对施焊部分周围进行遮挡,防止其他部位油漆损坏;

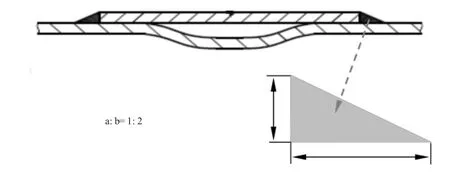

(3) 参照图5,将图6 中2 个新下料的长度为230mm 的加强板,拼点在损坏的直腹杆上,加强板需完全覆盖凹陷区域;

图5 拼点示意图

图6 焊接示意图

(4)采用直径为Φ1.2、强度级别为80 级的焊丝,焊接电压25~27V,焊接电流240~260A,焊接设备气保焊机,保护气体(82%Ar+18%CO2),气体流量(15~20)L/ min。沿加强板四周进行焊接。注意:焊接前需对施焊部位进行预热,预热温度100~150℃,焊丝重量为1kg。

(5)室内焊接时,如果有穿堂风应采取防护措施,如果使用风扇,则气流不得吹向施焊处;露天焊接时,如遇雨、雪、雾霾及有风等天气,应采取屏风阻挡或采用其他防护措施;

(6)焊接检验合格后,对凹陷一侧的4 个接头孔进行检测,若发现孔径同轴度偏差较大,则需对接头孔进行补焊,然后参照图纸进行机加工;

(7)机加工检验合格后,对以上施焊部位按照相关涂装要求涂覆油漆。

B 公司承诺无偿维修,仅收臂杆喷漆费用。

3.2 整体维修方案

A 公司和C 公司提出了,更换损坏的两根立杆和与之相贯的侧支撑管(共更换7 根支撑管)的方案,示意图如图7 所示。

图7 更换损坏的两根立杆和与之相贯的侧支撑管示意图

3.2.1 A 公司修复方案

(1)切割受损立杆及与之相贯的侧支撑杆,切口在距离臂杆主弦管10mm 处,避免伤及主弦管;

(2)对切割部位进行打磨,保证表面光滑无焊接残渣;

(3)以相同12m 臂杆做工装,与损坏臂杆相连,调整臂杆尺寸;

(4)先点焊立杆,调整位置,对立杆进行施焊,再对侧支撑管施焊;

(5)使用原厂焊条进行焊接,保证焊前预热温度150℃,焊后利用保温棉保温24h,以减少焊接残余内应力;

(6)焊后进行着色探伤检测,检查焊道是否有焊接裂纹和焊接缺陷;

(7)局部防腐喷漆,底漆一遍、面漆两遍。

该方案维修费用合计26.71 万元,其中原厂立杆7根和焊材材料费18.53 万元(供货期为5 周);人工费8.18 万元(含2 节12m 臂杆来回运费3.5 万元),维复工期为15d。

3.2.2 C 公司修复方案

(1)现场测绘损伤臂杆的原始尺寸,精确测绘需要修复替换部件的尺寸,包括长度、直径、壁厚,以及与主弦管的相关角度;

(2)使用与原厂臂杆立管母材相同的高强度细晶粒无缝钢管,钢管为德国曼内斯曼公司进口高强度钢管,牌号为FGS78WV,加工出精确的与主弦管的相贯线;

(3)使用气刨切割7 根需要替换的支撑管,切口与主弦管预留20mm,避免主弦管受伤,并使用角磨机将残余的支撑管磨掉;

(4)用另一节12m 臂杆做工装,与被修复臂杆连接,调整被修复臂杆尺寸;使用与上述钢管相匹配的焊接材料(焊丝选用德国进口高强度焊丝,牌号为AWS120S- G),焊前预热温度150℃,焊后利用保温棉保温24h,以减少焊接残余内应力;

(5)点焊支撑管,测量整体臂杆的尺寸合格后,先对立杆进行施焊,再对侧支撑管施焊;

(6)采用磁粉探伤检测所有焊缝,检查是否有焊接裂纹和焊接缺陷;

(7)局部防腐喷漆,底漆一遍、面漆两遍。

该方案采用现场维修的方式,费用合计7.46 万元(不包含现场维修机械配合费用),维修工期9d。

4 小结

通过对上述三家维修单位编制的维修方案进行技术实施难易程度评估、商务比价、维修周期比较,并考虑维修方案对臂架整体寿命的影响等因素,拟采用B公司的局部加强维修工艺,避免对已经损伤的部位进行切割操作,尽量减少对臂架结构的破坏,减轻修复过程对臂架剩余使用寿命的影响。通过有限元建模分析,在不破坏受损部位的前提下,采用可靠修复措施,保障了设备关键部位的使用寿命和整节臂架结构的稳定性。通过对大型进口履带式起重机维修案例的分析与总结,为今后大型履带式起重机在出现故障后的评估积累经验,为判定受损臂架的延用、修复、更换、报废提供科学方法和判别标准。