1000MW 火电机组立式高加吊装工艺分析与方案探究

2021-11-13温建磊宋首元

温建磊 宋首元

山东电力建设第三工程有限公司 山东青岛 266061

立式高加的使用具有系统可靠性高、便于集中布置、节约厂房空间,以及节省工程造价等优点,近年来在华电句容、华电莱州二期和广东陆丰甲湖湾等超超临界1000MW 机组中得到应用。与卧式高加相比,立式高加重量大、高度高、筒体结构复杂,就位空间狭窄,吊装时需要先翻身,要求吊车起重量大,吊装工艺较复杂。以下对华电莱州二期等三个项目的立式高加吊装工艺进行分析和讨论,提出注意的问题,并对吊装方案选择作比较和探讨。

1 方案一:在主厂房内采用双行车抬吊,预留吊装通道,完成高加翻身就位

华电莱州二期扩建工程厂房跨距30m,运转层标高17m,高加基础在0m 层。每台机组单列4 个高加横向布置在主厂房A、B 排间,如图1 所示。3 号机组高加在31- 32 轴线间,4 号机组在42- 43 轴线间,33- 34 轴线之间为吊物孔,厂房固定端在44 轴线上,高加近汽轮机机头布置。其中1 号高加最重,达260t,长13.5m;2 号高加最高,重250t,长14.7m。

图1 方案一高加在厂房内的布置图

主厂房内布置两台145t 行车,行车主钩最大起升高度为30.8m, 主钩距主厂房A 排轨中心极限距离2.64 m,距B 排轨中心2.29 m。行车并车后主钩最小间距8.9m,主钩可承载290t,行车梁允许承载500t(加固型250t 行车梁)负荷,满足高加抬吊和就位要求。

高加在主厂房0m 层使用两台行车完成翻身后抬吊就位。该方案是传统的单吊车以地面作为支点翻身竖立设备方法的扩展使用,一般用在中小型钢结构件的翻身竖立过程,近年来在余热锅炉钢架护板和模块吊装也多有使用。即一台吊车吊装设备的上端,吊车带动设备绕支点转动,完成设备翻身、竖立。

1.1 高加吊装的工艺流程

(1)预先完成起吊场地、框架预留,制作翻身用高位混凝土支点;

(2)在吊物孔0m 层用行车完成卸车后,将设备吊装到预留场地;

(3)完成设备转动,调整吊盘和高加底座方位满足翻身条件;

(4)用行车抬吊扁担梁吊起高加头部吊耳,以混凝土基础为支点,完成高加翻身、竖立;

(5)由行车抬吊就位。

该吊装工艺的主要特点是双行车+ 高位支点的翻身竖立,可适应设备重、管座多(管道接口)的特点,以及有效利用行车、节省成本的要求。

1.2 案例分析

以1 号高加吊装为例对主要工艺和方法进行分析。

1.2.1 翻身基础设计

以高加底座为翻身的支撑,底座到底部管座的最大距离为1.83m,为避开这些管座,设计U 型混凝土基础(图2)做为翻身支点。基础参照高加的正式基础设计,满足设备的高度和稳定性要求,防止侧向失稳和顺向滑动。同时,上表面预埋钢板满足翻身时以线接触为主的局部承载要求。

图2 方案一高加翻身现场图

1.2.2 吊耳位置

高加在初步设计时只设计了两组管式吊耳,处于筒体中部。但筒体的头部和尾部是管道接口聚集区,头部有两个管座与吊耳在同一剖面上,影响设备翻身。最后,在设备顶部增加了吊耳,避开了管座。

1.2.3 场地预留

高加卸车时在厂房0m 吊物孔完成,设备翻身竖立后无法越过运转层。为此,预留靠近高加基础位置的近机头一跨作为翻身和起吊场地,并在两跨之间保留通道。

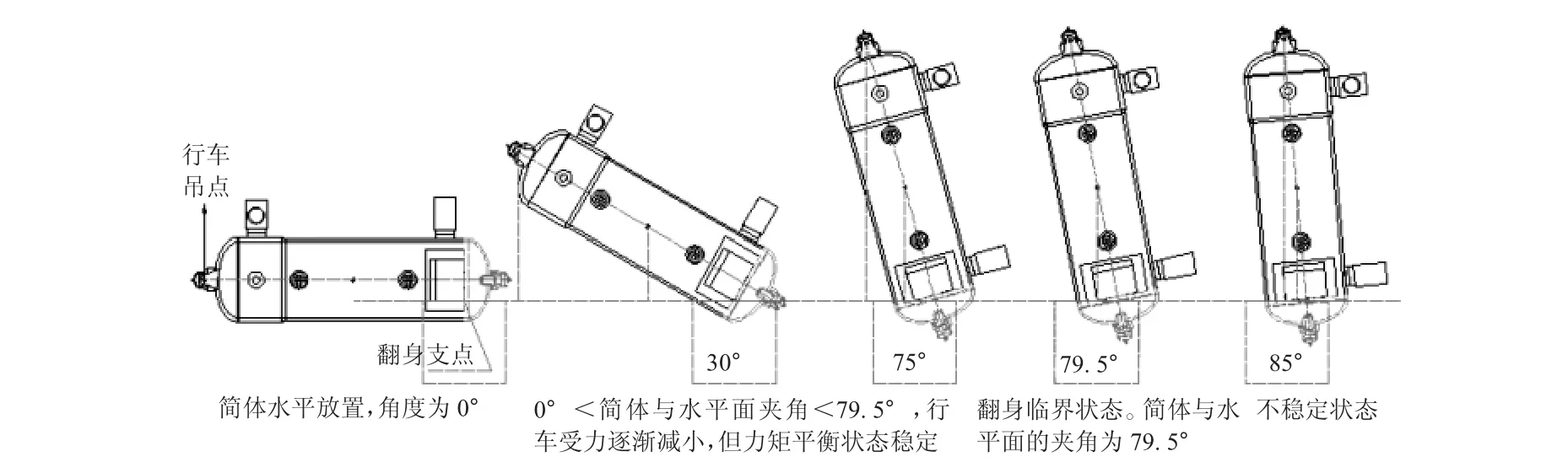

1.2.4 翻身稳定性的过程控制

高加翻身过程示意图见图3。高加翻身至约79.5°时处于翻身临界状态,此时筒体重心与支点的连线垂直于水平面。

图3 方案一高加翻身示意图

(1)临界状态之前,行车吊点承载逐渐减小,支点受力逐渐加大,行车受力减小。角度越大,力的变化也更快。此时,应保证此行车起升和行走产生的合力朝向翻身方向,吊钩与吊耳保持竖直状态,注意行车载荷变化。

(2)越过临界状态后,行车载重会迅速增加,如果控制不当高加可能会离开基础并迅速向后移动,产生较大冲击。因此,预先在基础上方布置楔形方木,作为第二支点,使得设备在越过临界线时压在方木上,变换支点,行车加载,平稳完成翻身作业。

2 方案二:在主厂房内采用双行车+ 液压提升装置抬吊,厂房结构不需要预留

2.1 工艺流程

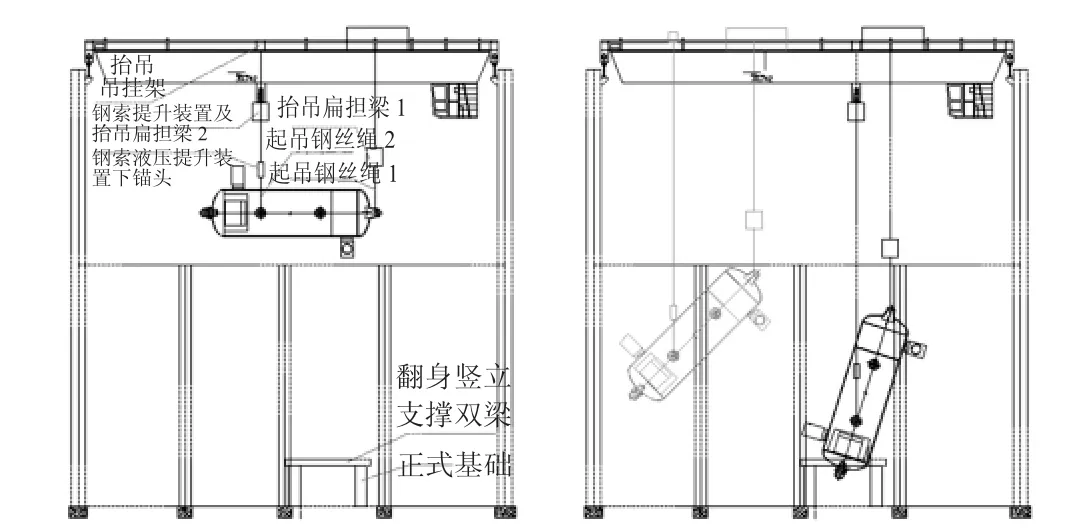

莱州二期4 号机组在不预留起吊场地条件下的计划方案:首先用“双行车主钩+ 双液压提升装置”的方式,完成立式高加的阶段性竖立翻身;然后用“双行车+ 正式基础(将最后一个就位的高加基础作为翻身基础)”完成翻身;最后由行车抬吊就位,如图4 所示。

图4 方案二高加翻身示意图

主要工艺流程为:

(1)在主厂房检修孔完成高加卸车、转动,调整吊盘方位。

(2)用双行车抬吊扁担梁1 吊起高加上部吊耳,同时在两台行车上分别布置吊挂梁,吊挂梁与抬吊扁担梁2(抬吊扁担梁2 上布置两台液压提升装置)连接,钢索下锚头抬吊高加下部吊耳。

(3)将高加下降至预先设计的翻身高度,以上部吊耳为支点,下锚头下降(主钩上升作为调整用辅助动作);同时移动小跑车,保持起吊钢丝绳始终处于竖直状态;高加由水平状态趋向直立状态,直至临时吊挂梁与小跑车靠近在一起,停止动作,此时高加角度接近于方案一中“翻身临界状态”。

依托新媒体的优势,以马克思主义、党和国家的方针政策、中国梦为指导的校园思想政治教育主题网站为抓手,构建思想政治教育多层次平台。注重学生“三观”培养,提升学生对民族文化的认同感。此外,要落实好教育主客体对思想政治教育主题网站的关注度与普及度,切实保证其教育效果。同时,把丰富多彩的图片、视频等内容,融入思想政治教育主题网站,突出网站的多样性与互动性。

(4)将临时吊装梁与小跑车连接,调整高加位置。

(5)将高加下降至翻身竖立用支撑梁上,注意高加尾部与基础不相碰触。按照方案一中的方法完成支点转换,楔形方木承载后,下锚头脱钩,用两行车独立承载完成高加竖立。

(6)将液压提升装置移到合适位置,两行车吊装高加,调整方向、位置,最终就位。

2.2 注意问题

吊装时应注意以下问题:

(1)应关注小跑车和液压提升装置,高加与周边建筑,以及高加之间的距离,防止碰触。尤其最后一个高加(最短的一个高加)翻身时受两侧已就位高加的影响,空间尤其狭小。

(2)因小跑车和吊挂梁最终将接触在一起,应求算高加在空中可以翻转的角度,并与临界翻身角度对照。

(3)在空中抬吊翻身时,吊车受力不会随高加角度的变化发生变化,但在倒换至第二支点后,承载重量发生转换。因此,全过程应注意载荷变化,避免冲击等问题。

(5)在高加设计阶段,如有条件应尽量扩大上下吊耳的距离,以加大空中翻身的角度,减小水平方向上的空间需求。

3 方案三:在厂房外使用大型起重机吊装

3.1 工艺流程

华电句容、广东陆丰甲湖湾等项目的高加吊装采用了“一台1000t 级重型履带吊主吊+ 一台辅助吊车溜尾”翻身,最后用主吊机械完成吊装的方案。这种作业方法在汽机主厂房A 排外或者厂房端部完成,主要工艺流程为:

(1)处理作业场地使其满足承载和作业条件,布置完成主吊机械和辅助机械站位,设备卸车,调整吊耳位置;

(2)试起吊后,两台吊车将设备抬起,主吊机械提升,辅助吊车溜尾、递送,直至完成设备竖立,辅助机械脱钩;

(3)主吊机械从厂房上部将设备吊装就位。

广东陆丰甲湖湾电厂2 号机组共有3 台立式高加和1 台立式高加。3 台立式高加布置在13- 14 号柱间近机头位置。其中3 号高加最重196t,距离A 排19.5m,1 号高加距离A 排5m。吊装选用1 台900t 履带吊作为主吊机械,布置在A 排外13- 14 号柱间,溜尾机械250t 履带吊停靠在A 排外号9- 10 号柱间。高加在A 排外完成卸车和翻身,经厂房顶部预留区就位。

华电句容电厂3 号机组在主厂房封闭前,使用1250t 履带吊作为主吊机械在主厂房固定端将高加吊装就位。该项目每台机组单列4 台立式高加,最重280t,也布置在机头前端。

3.2 注意问题

该吊装方案设计和执行时,应重点注意三个问题:

(1)核算起吊高度,防止臂杆与厂房、设备在起吊过程中干涉、碰撞。

(2)计算作业场地地耐力,保证满足吊车接地比压要求;提出作业场地处理方案并实施,验收合格后铺设路基板。这是重型吊车作业必须坚持的重要环节。

(3)做好建筑工程预留,包括吊车作业场地(含超起配重的停放、回转场地)、设备就位场地的预留。A 排外吊装将主吊机械布置在高加安装基础位置A 排外是较好的选择,该位置一般没有正式基础,且与循环水管等地下设施距离较远。但在工程进展中还应跟踪周边基础、地下设施等的开挖、回填情况,保证场地满足吊车作业安全要求。

4 结语

从上述方案来看,方案三使用重型吊车,吊装工艺相对简单,效率较高但经济性需要对比核算;方案二解决了厂房结构预留问题,但在较狭窄的空间完成作业,工艺较复杂,在方案的制订和实施上都有一定难度,还要进一步提高方案设计深度,做精做细;方案一工艺较简单,该项目厂房内框架为现浇结构,预留对建筑施工影响较大,在设计阶段可以将需要预留的部分改为钢结构,方便后续施工。另外,检修平台梁柱的预留势必对厂房稳定性有一定影响,甚至会影响吊装安全,因此预留应取得原设计单位的批准。

无论哪个方案,在工程初期均应落实主吊耳能承载高加的全部重量,保证吊耳位置满足翻身竖立需要。同时,要注意吊耳与筒体重心的相对位置不同,可能导致翻身时吊耳承载发生变化。方案设计时还要统筹考虑设备到货时间和建筑施工工期的相对关系,做到预留和设备到货协调一致。总之,应根据现场施工环境、机具配置等要素的实际,选择最适合的方案,并提前设计,不断深化和优化方案,实现安全、效益和效率的有机统一。