安全阀开启压力超差现象的研究

2021-11-07张琼伟王姗姗陈艳芳

李 萌,张琼伟,王姗姗,陈艳芳,董 浩

(河南航天液压气动技术有限公司,河南 郑州 451191)

0 引言

某型号安全阀在试验过程中,静置约24 h后进行复试,出现首次开启压力明显偏高现象。该安全阀为某型号泵组件配套产品,无法保证其在系统中的功能。为解决该隐患,对开启压力超差原因进行剖析定位,并制定了有效的措施,保证该安全阀的性能稳定。

1 安全阀的结构与工作原理

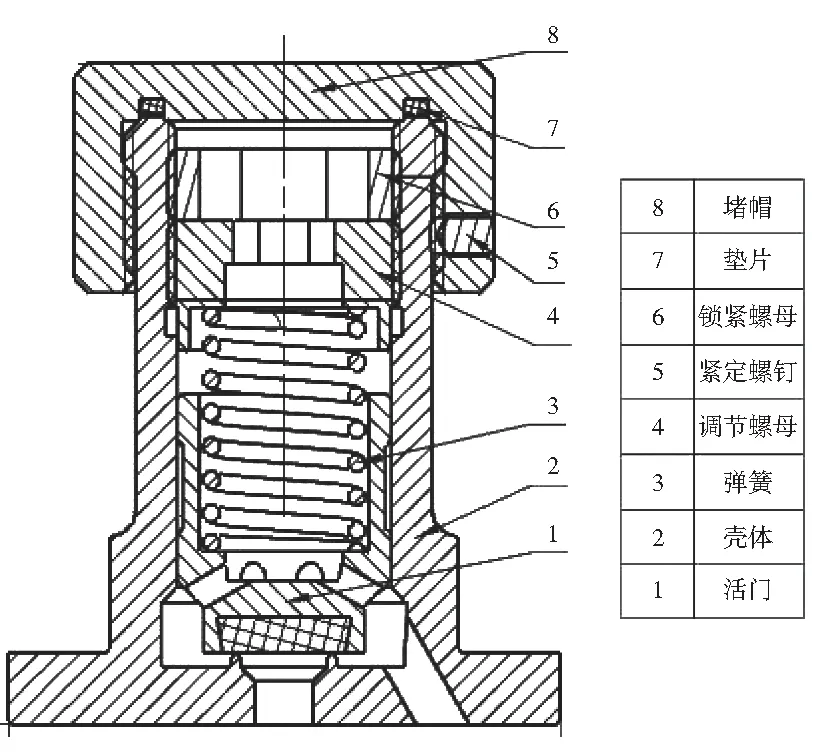

安全阀的功能是当泵组件出口下游堵塞,管路内压力升高超过一定值时可以自动泄压。当系统中介质的压力达到预先的设定值时,安全阀自动开启;当介质压力降低,在弹簧力的作用下安全阀又自动关闭,保持系统内部压力。安全阀的结构示意图如图1所示,主要包括壳体、活门、弹簧、调节螺母、锁紧螺母、堵帽等零件。

图1 安全阀的结构示意图

2 故障描述

安全阀进行试验,初始调整开启压力为614 kPa,静置约24 h后重新进行试验,开启压力共复试3次,发现开启压力为634 kPa、619 kPa、618 kPa,不满足“开启压力610±10 kPa”的要求。

3 原因分析

安全阀开启压力要求为610 kPa±10 kPa。根据阀门相关文件要求,高精度安全阀整定压力(开启压力)大于0.3 MPa时,整定压力(开启压力)范围为±7%整定压力,该安全阀开启压力偏差为1.6%,要求更加严格[1-3]。根据安全阀故障现象,以安全阀开启压力超差为顶事件进行故障分析,并建立故障树,如图2所示[4-5]。

图2 安全阀开启压力超差故障树

3.1 弹簧问题

1)弹簧配合问题

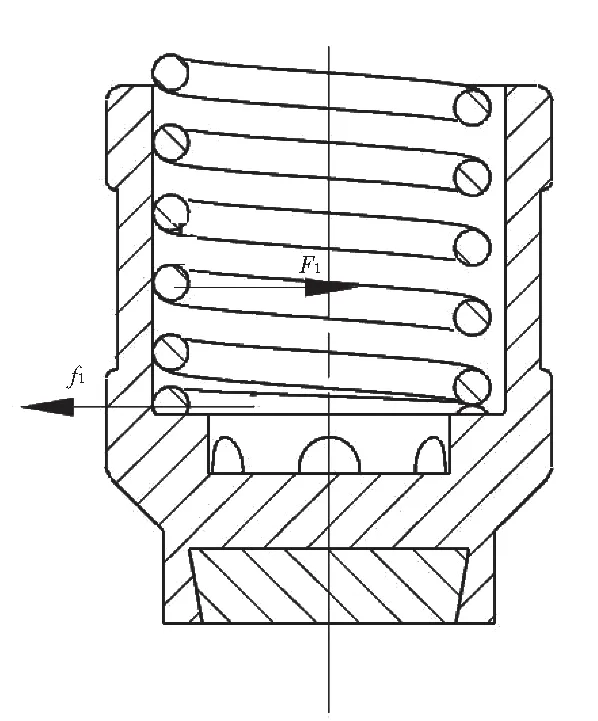

弹簧配合的故障模式主要表现为弹簧装配不居中,偏向活门组件孔壁一侧。对这种情况进行受力分析(图3)。

图3 弹簧配合受力分析

当安全阀开启时,弹簧被压缩,弹簧与活门组件孔壁接触并受孔壁的挤压,从而形成居中的趋势,此时弹簧端面受到活门组件的静摩擦力。随着压力增加,活门组件橡胶部分的压缩量持续减小,但还未脱离R面,仍能实现密封,此时弹簧压缩量不断增加。当弹簧压缩量增加到一定程度,即活门组件与弹簧的挤压力大于静摩擦力后,弹簧向活门组件中部移动。弹簧与活门组件脱离后,挤压力消失,静摩擦力也同时消失。此后活门开启,在气压力上的表现为首次开启压力偏高。此时因弹簧已经居于中间位置,再次开启时不再有弹簧与活门组件的挤压,所以静摩擦力也不存在,气压力直接克服弹簧力实现活门组件开启,在试验时表现为第二次、第三次开启压力与第一次相比,较小[6-7]。

但是,根据试验实际情况,安全阀在静置一段时间后,首次开启压力仍然偏高,第二次、第三次开启压力会有回落。在安全阀静置时,弹簧居活门组件中部,受预紧力,没有任何径向的推力可以出现静摩擦力,且安全阀保持竖直放置,也就说明弹簧会一直居于中部位置,第一次、第二次、第三次都应保持相同或相近的开启压力。因此静置一段较长时间不会引起弹簧与活门组件的重新接触,也就不会出现安全阀首次开启偏高,第二次、第三次开启正常的现象。

弹簧配合故障模式假设与实际试验现象矛盾,因此,X1弹簧配合故障模式可排除。

2)弹簧失效

该安全阀选用弹簧材料为奥氏体不锈钢丝12Cr18Ni9,具有优良的抗腐蚀性能,其设计图样满足规范要求。

弹簧的失效模式主要表现为弹簧长期受预紧力,自身刚度会下降,预紧力也会不断下降,导致安全阀活门组件开启压力变化,从而形成失效。

对经返修后的安全阀按技术通知单进行寿命试验(1000次),安全阀开启压力在604~619 kPa之间,符合技术指标要求,且弹簧经多次重复压缩后,回复稳定性较好。因此,X2弹簧自身问题的失效模式不成立。

3.2 导向面配合问题

导向面配合问题导致安全阀首次开启压力超差的原因在于配合间隙不合理或导向面摩擦力的存在,使活门组件与壳体发生卡滞,导致活门组件在受到气压力的时候不能正常开启。

针对配合间隙的问题,安全阀的密封副是活门橡胶面与壳体R面,依靠弹簧提供的力使两者紧密贴合,达到密封效果。橡胶面在弹簧力的作用下会产生压痕,当安全阀开启后再次回落,壳体R面与产生的压痕需重合才能产生良好的密封效果。因此导向面即活门外圆和壳体内孔需要较小的配合间隙。由于该产品最终使用的介质为液体,间隙也不能过小。设计要求活门外圆与壳体内孔两者之间的配合间隙为0.04~0.123,且活门外圆和壳体内孔粗糙度均要求Ra0.8,因此二者之间的摩擦力很小。间隙的设计符合安全阀设计规范的要求。分解故障件,并未见壳体内孔及活门组件外圆有明显可见划痕,可判断该状况并不存在。此故障模式X3可以排除。

3.3 橡胶与金属配合问题

1)橡胶与金属粘结

安全阀的密封副是活门橡胶面与壳体R面。其中,橡胶采用氟橡胶F108,R面所在的壳体材料选用钛合金TC4。

按照界面热力学理论,两种不同材料的界面在表面张力、极性、引力常数等参数接近的情况下,材料分子混合产生一定的结合力。氟橡胶F108与钛合金TC4的表面张力、极性、引力常数存在明显差异,基本不产生结合力,即氟橡胶F108与钛合金TC4不存在粘结的现象[8]。

因此,此故障模式X4可以排除。

2)橡胶与金属的真空吸附

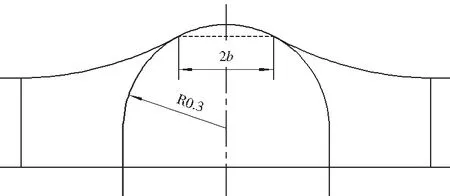

由橡胶及钛合金R面形成的密封副在弹簧预紧力作用下,会形成密封。此时,橡胶面内陷,与钛合金R面紧密贴合。其示意图如图4所示。

图4 橡胶面与钛合金R面密封副示意图

其中,横贯整个示意图的平滑曲线为橡胶面的边界,与之贴合的是钛合金R面的边界,它们贴合的宽度为2b。在贴合面内,若经长期静置,橡胶面不断变形,与钛合金R面逐渐趋于紧密贴合,其中的气体分子会受到挤压而溢出贴合面,贴合面形成局部真空。

若短时静置或连续动作,其中的气体分子仍残留于贴合面内。开启之后安全阀的活门再次回落,无法迅速达到最初的紧密贴合状态,然后进行第二次开启,安全阀开启压力基本恢复正常。静置一段时间之后再次进行试验,首次开启压力仍然偏高。综合橡胶与钛合金R面的分析,与故障现象首次开启压力超差,第二次、第三次开启压力正常,短时间内开启压力正常,长时间放置后会再次出现首次开启压力超差,第二次、第三次开启压力正常的现象相符。因此,X5故障模式不能排除。

综上所述,造成安全阀开启压力超差主要是由橡胶与壳体R面配合时压痕深,两者之间存在真空吸附造成的。

4 机理分析

橡胶面与钛合金R面的密封副类似于圆柱体和平面接触,可以采用赫兹公式对接触宽度进行计算。其接触示意情况如图5所示。

图5 圆柱与平面接触示意图

(1)

其中,2b为接触面宽度,mm;r为接触面半径,mm;μ1为钛合金R面泊松比,无量纲;μ2为橡胶泊松比,无量纲;E1为钛合金R面弹性模量,GPa;E2为氟橡胶弹性模量,GPa。

按照实际尺寸建立三维模型,划分网格,进行有限元分析,经测量应变云图,其贴合宽度2b在0.3~0.35 mm(有区间的原因在于网格划分不够均匀及测量点选择有误差)之间,与公式1的结论一致。因此,取2b=0.32 mm作为下一步的计算输入。

活门组件橡胶面与壳体R面之间产生真空吸附,当活门组件受到通入的气压力时:

P1S1=F1+F3

(2)

F3=P0S2

(3)

其中,P1为通入气压力,Pa;P0为大气压力,Pa;S1为承受气压力的面积,m2;F3为真空吸附力,N;S2为真空面积,m2。

当活门组件首次开启后通入气压力P2,则

P2S3=F1

(4)

其中,S3为此时的实际承受气压力的面积,m2。

将P1=640 kPa,P2=610 kPa,2b=0.32 mm代入式(2)、式(3)、式(4),得F1+F3=20.49 N,F1=20.86 N,两者相差0.4 N(存在取值及计算过程中的计算误差),与弹簧力相比非常小。而F1+F3和F1同为开启时不同开启压力下弹簧力的大小。因此,可证明真空吸附假设的正确性。

5 改进措施

在活门橡胶面与钛合金R面结合面处涂抹密封脂,可以有效地隔离橡胶与壳体R面,避免形成真空吸附现象。对编号为01-05、01-06和01-07的安全阀的活门进行更换,同时在活门橡胶面上涂一薄层7805抗化学密封润滑脂。试验结果如表1和表2所示。

表1 安全阀开启压力试验结果

表2 安全阀放置24h开启压力复试结果

对比表格中的开启压力数据,可以发现涂覆7805抗化学密封润滑脂后故障现象未再出现。

6 结论

根据上述分析,安全阀首次开启压力超差的原因是安全阀长时放置后,结合面形成真空状态,在开启时会阻止安全阀以正常开启压力打开。按照改进措施进行试验验证,结果表明产品符合设计要求。