大规格3104铝合金扁锭的熔铸工艺及表面偏析瘤缺陷的预防措施

2021-11-06白世森刘民章

白世森,刘民章

(青海桥头铝电股份有限公司,青海 西宁 810100)

随着国民经济的迅速发展和人民生活水平的不断改善,国内市场对罐装饮料的需求逐步增加。由于铝质易拉罐具有质量轻和耐腐蚀等优点,已经成为人们日常生活中不可缺少的饮品包装形式。目前,用于深冲拉伸加工铝质易拉罐罐身的材料主要有3104和3004铝合金。通常,3004铝合金主要是通过熔炼和铸轧工序得到6~8 mm厚的铸轧板,经过压延加工和热处理制成易拉罐生产所需的罐身材料;而3104铝合金则是经过熔炼、DC铸造、铣面、均匀化热处理、热轧开坯加工成6~8 mm厚的热轧板,然后经过压延加工和热处理制成易拉罐生产所需的罐身材料。虽然采用铸轧板加工易拉罐罐身材料的生产工艺和成本相对较低,但由于其在铸轧和压力加工过程中易出现冶金缺陷和加工缺陷,目前国内在加工铝质易拉罐罐身深冲料时,仍然多采用3104铝合金扁锭。为了提高加工效率、材料利用效率并降低生产成本,加工厂家对热轧开坯用3104铝合金扁锭的规格也逐渐趋于大规格化。某公司熔铸厂与用户签订了铸造1800 mm×630 mm×6000 mm 规格3104 铝合金扁锭的供货合同,为此进行了大规格3104铝合金扁锭的熔铸工艺试验。

1 3104铝合金扁锭的化学成分及质量要求

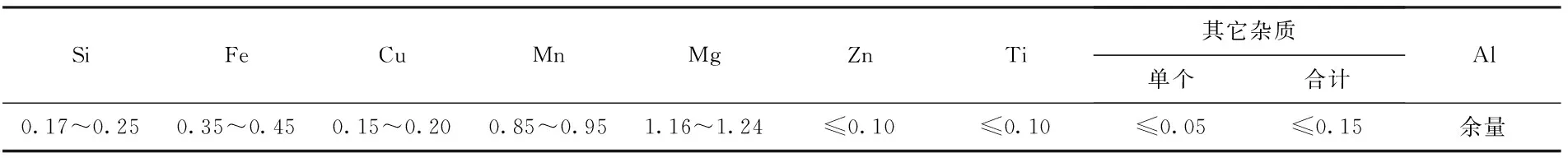

3104铝合金扁锭的化学成分由用户提供,详见表1。3104铝合金扁锭的质量要求见表2。

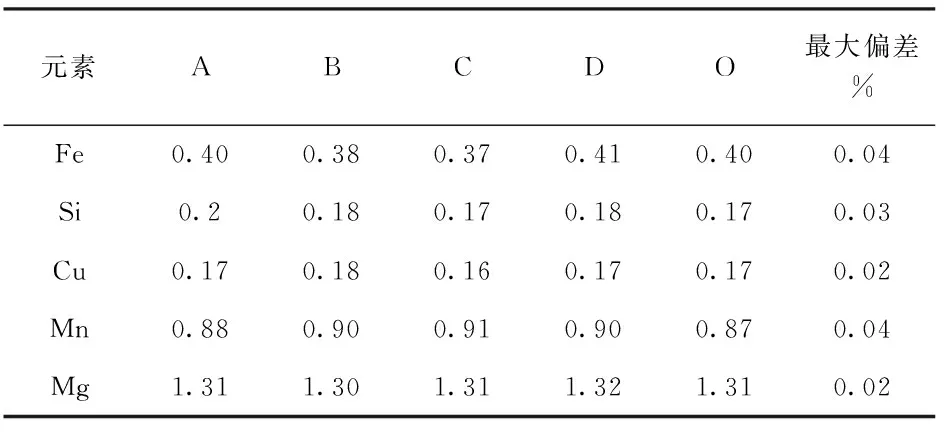

表1 3104铝合金扁锭的化学成分(质量分数/%)

表2 3104铝合金扁锭的质量要求

2 3104铝合金扁锭的熔铸设备

1800 mm×630 mm×6000 mm 大规格3104铝合金扁锭熔炼和铸造的主要设备:

(1)装备电磁搅拌装置的蓄热式55 t矩形燃气熔炼炉;

(2)装备有炉底透气砖精炼装置的55 t矩形燃气保温炉;

(3)自动喂丝机;

(4)载氩精炼装置;

(5)Hycast I-60SIR 在线除气装置;

(6)国产深床过滤装置;

(7)Wagstaff 低液位铸造机组。

2.1 炉料选择

由于该企业具有30万吨电解铝的年生产能力,为了在节能减排基础上降低3104铝合金扁锭的生产成本,采用以电解铝液直接配料的“短流程”熔铸工艺。所选用的炉料主要包括:品位为99.70%的电解铝液;品位为99.70%的重熔铝锭;本合金(3104)和/或其他Al-Mn合金扁锭优质工艺废料(干燥、清洁、比表面积小);Al-Mn、Al-Fe、Al-Si中间合金;干燥、清洁并剪切成尺寸为50 mm×50 mm的电解铜板;重熔镁锭(Mg-1);无钠无改覆盖剂;直径为Ф9 mm的Al-5Ti-1B晶粒细化剂。

2.2 清洗炉、电解铝液预处理及虹吸管转注

为了将3104铝合金熔炼及炉内精炼过程中的合金交叉污染降到最低程度,采取了以下三项措施:

(1)在3104铝合金熔炼与炉内精炼前,对熔炼炉和保温炉进行彻底清炉与洗炉:因为在其他合金熔炼和精炼过程中,多使用含钠精炼剂和覆盖剂,而碱金属钠对炉衬具有极强的腐蚀性能,在熔炼过程中,它们或以离子形式或以蒸汽形式渗入耐火材料炉衬中。而当熔炼3104铝合金时,因为工艺要求的钠含量极低,很可能由于Na的浓度梯度原因,造成炉衬中的Na向熔体中扩散,导致3104铝合金的钠污染。

(2)电解铝液预处理,电解铝液是一种非常“脏”的铝熔体,因为它含有对铝合金熔铸产品十分有害的Na、H2、Al2O3、氮化物、碳化物以及其他杂质[1]。Na的存在不仅会影响铝合金的铸造性能[2],造成铝合金(尤其是高镁铝合金)铸锭开裂[3],而且还会降低铝合金的压延性能,造成铝合金板材的轧制裂边缺陷[4-5],导致产品成材率降低,甚至导致压延产品报废。虽然在其他系列铝合金加工中,Na对铸锭和压延加工产品开裂的影响没有那么明显,但对热轧+冷轧+深冲拉伸罐体用3104铝合金扁锭的负面影响不容忽视,如果控制不当,也会造成轧制裂边[6],影响罐体的深冲拉伸性能。而电解铝液中的氢含量也很高,如果在后续处理不当,将会使其通过铸造过程遗传到铝合金扁锭中,在扁锭中形成气孔或气体性疏松,并在后续轧制过程中形成孔洞,增加罐体料的断带几率。电解铝液中的各种夹杂物含量很高(主要是Al2O3),如果处理不当,将会在铸锭中形成夹杂物,而夹杂物与合金基体的弹性模量相差很大,从而造成在后续轧制中夹杂物与基体界面因应力集中而出现裂纹,裂纹的出现严重破坏了铝基体的连续性[7],导致深冲拉伸过程中断罐率增加。鉴于电解铝液存在上述严重影响3104铝合金扁锭冶金质量的问题,为确保3104铝合金扁锭的冶金质量,在电解铝液注入熔炼炉之前,对电解铝液进行预处理十分必要。目前较为有效的电解铝液预处理是在电解铝液预处理装置中进行[8-9]。通过电解铝液预处理,不仅可以大大降低熔体中的夹杂物和溶解氢含量,而且还可以将电解铝液中的Na、K、Li等碱金属质量分数控制3×10-6以下,从而有效提高电解铝液的清洁度。

(3)虹吸管转注,通过预处理可以提高电解铝液的纯净度,但是如果转注方式不当(即采用小瀑布转注法),不仅会大大降低预处理效果,而且还会使熔体中的氢含量和夹杂物含量升高,为后续熔体处理带来极大困难。因此,在3104铝合金熔铸过程中,对于经过预处理的电解铝液,应采用虹吸管将电解铝液由真空抬包转注入熔炼炉中,从而有效抑制转注过程中因“小瀑布”形成而导致大量氧化铝膜的形成和氢气卷入[10]。

2.3 炉料添加顺序及方式

2.3.1 炉料添加顺序

为了缩短3104铝合金熔炼时间,减少金属氧化烧损和降低氢、渣含量,采取合理的炉料添加顺序和方式十分必要。具体添加顺序如下:固体料(重熔铝锭+工艺废料+电解铜板)→中间合金(放置在固体料上方)→电解铝液→金属镁锭。

需要说明的两点是:一是因为中间合金的熔点相对比较高(Al-Fe中间合金:860~920 ℃,Al-Mn中间合金770~820 ℃,Al-Si中间合金630~770 ℃)[7],将它们放置在固体炉料上方,是因为燃气燃烧时,火焰是以一定角度的射流方式由燃烧器中喷出,高温火焰与上方炉料发生激烈碰撞,可加速高熔点中间合金熔化;二是最后加入金属镁锭,是因为金属镁极为活泼,在空气中极易氧化而形成具有多孔性质的MgO膜,而MgO膜不仅对铝熔体没有保护作用,而且还会破坏熔体表面Al2O3膜的致密性,加速铝熔体的氧化。

2.3.2 金属镁锭的添加方式

3104铝合金熔炼时,除了金属镁锭外,其他炉料的添加方式对熔体质量并无大的影响。在所有炉料中金属镁锭的密度最小,如果直接加入铝液中,必然会漂浮于熔体表面,造成Mg大量氧化烧损,不仅影响Mg元素含量的稳定控制,而且还会因为夹杂物和氢含量升高而恶化熔体质量。因此,在3104铝合金熔炼中,镁锭要用铝带材包裹后,才能投入熔体中,并用涂刷了钛白粉的钢制工具将其压入熔体中,直至其完全熔化[11]。由于3104铝合金中的镁含量较低,平均含量1.20%(质量分数),这种添加方式的效果良好;但当铝合金中的镁含量较高时,这种方式则不可取,因为它费时、费料、劳动强度大且操作环境差。

2.4 熔 炼

在装备有电磁搅拌装置的55 t蓄热式矩形燃气炉中进行3104铝合金熔炼。当所有固体炉料全部熔化后,启动电磁搅拌装置对熔体进行15~20 min搅拌,使熔体温度和化学成分均匀化。然后将事先用薄铝板带包裹的金属镁锭投入熔体,并用涂刷了钛白粉的钢制工具将其压入熔体中直至完全熔化。再次启动电磁搅拌装置进行搅拌,搅拌时间不少于15~20 min。将用四氯化碳浸泡的耐火砖八块均匀放置于熔池底部的不同位置,在熔炼炉内对3104铝合金熔体进行预精炼,直至熔体表面再无气泡逸出为止。对熔体进行不少于15 min的静置处理,以使熔体中的氢和夹杂物有充分的时间上浮和逸出熔体表面,随后进行扒渣并用无钠无钙覆盖剂进行覆盖。取样进行炉前快速分析,确认化学成分合格后进行转炉作业。在整个熔炼过程中,控制熔炼温度在730~740 ℃。

2.5 熔体的炉内精炼

3104铝合金熔体转入保温炉内,在确保熔体温度不低于735 ℃前提下进行炉内精炼。炉内精炼分两步同时进行。首先将炉底透气砖开启至精炼模式,利用由炉底通入的高纯氩气对3104铝合金熔体进行物理精炼,其主要原理是吸附原理和分压差原理。透气砖精炼可以除去熔体中的大部分溶解氢和尺寸较大的夹杂物。与此同时,利用精炼罐以高纯氩气为载体向熔体中通入四氯化碳(液体),对熔体进行物理和化学精炼。化学精炼主要是利用熔体中碱金属元素及氢元素的化学活性,与四氯化碳分解所产生的Cl2进行反应生成碱金属氯盐和氯化氢气体,从而达到除氢、除碱、除杂的熔体净化目的。精炼完成后,静置10 min左右,扒去熔体表面浮渣,并进行覆盖,同时取样分析,成分符合要求后放流铸造。

在3104铝合金熔体精炼过程中,有几点应引起高度重视:一是为避免精炼罐精炼时造成熔体剧烈氧化和吸氢,要严格掌控精炼枪在熔体中的浸入深度,同时注意调整氩气的输送压力,保证液面上熔体的翻腾高度控制在50~60 mm;二是由于3104铝合金中含有1.16%~1.24%(质量分数)的Mg元素,而Mg元素具有极强的化学活性,必然会与Cl2发生反应生成MgCl2,造成一定的Mg元素损失,因此,在实际配料操作时,为确保3104铝合金扁锭的成分与性能符合要求,Mg元素应按中上限配料;三是之所以不采用粉状精炼剂进行精炼,主要是由于精炼剂中含有一定量的发泡剂。

2.6 熔体的在线净化处理

在线净化处理是实现铝合金熔体净化的重要手段。由于3104铝合金罐体深冲拉伸料对氢含量和夹杂物含量的要求极为严格,采用常规产品的净化方式必然不能满足罐体料的加工要求。因此,在对3104铝合金熔体进行在线净化处理时,须采取以下措施:

(1)提前做好各项生产准备工作。首先,对铝液转注溜槽、在线除气和除渣装置的耐火材料内衬进行仔细清理和修补,并按工艺规定的时间和温度对其它们进行烘干处理,涂刷氮化硼涂料备用。

(2)为了减缓放流铸造过程种溜槽中铝合金熔体波动所引起湍流流动造成的熔体氧化和吸氢,在溜槽中加装孔目尺寸较大的泡沫陶瓷过滤板,不仅可以减缓铝液流动速度,而且还可以拦截熔体中尺寸较大的夹杂物,从而减轻后续在线处理的压力。

(3)为了达到用户提出的晶粒度,采用喂丝机以逆流方式将Ф9 mm的Al-5Ti-1B晶粒细化剂添加在保温炉出铝口与在线除气箱中间的铝液溜槽中。因为在这一段溜槽中,铝熔体的温度比较高,加之逆流添加,铝液对晶粒细化剂的冲刷力较大,有利于晶粒细化剂溶解;另一方面,溶解后的细化剂在很短的时间内进入在线除气箱中,而除气相中的石墨转子以一定的速度旋转,对铝熔体施加了搅拌作用,可有效防止细化剂中TiAl3和TiB2粒子的沉淀与聚集,达到提高晶粒细化效果的目的。

(4)采用Hycast I-60SIR 在线除气装置对3104铝合金熔体进行在线除气,这是因为该装置不仅除气效率高,而且兼具良好的除渣效果。该装置对于尺寸大于40 μm的夹杂物,除渣效率为98%,对于尺寸大于20 μm的夹杂物,除渣效率为50%;而对于初始氢含量大于0.4 mL/(100g-Al)的铝熔体,除气效率可达70%,保证值为0.11 mL/(100g-Al)。因此,这种装置非常适合于3104铝合金罐体料的在线处理[12]。

(5)由于3104铝合金罐体料对断罐率的要求比较高,而夹杂物是影响其断罐率的主要因素之一[13-14]。因此,在线除渣工序质量控制极为重要。在陶瓷泡沫过滤板、管式过滤和深床过滤这三种主要过滤方式中,由于深床过滤具有过滤面积大、过滤效率高的特点,对尺寸大于 5 μm 的夹杂物,过滤效率超过90%,且铝熔体通过量大,适合于大批量生产等优点[15],因此,在3104铝合金扁锭工艺试验中选择了深床过滤方试。

2.7 大规格3104铝合金扁锭的低液位铸造工艺

选择低液位铸造工艺进行大规格3104铝合金扁锭铸造,是因为低液位铸造结晶器内金属液面远低于传统DC铸造的金属液位,结晶器有两套独立的喷水装置,在铸造过程中可以通过计算机自动控制结晶器内的液位水平、石墨衬板润滑、冷却水流量与强度等铸造工艺参数。低液位铸造具有铸造过程稳定,工艺参数波动小,所生产的铸锭组织致密,表面光滑,粗晶层和表面偏析层厚度薄,铸锭底部翘曲量小等优点[16],因此适合高品质的大规格制罐用3104铝合金扁锭生产。

低液位铸造结晶器有两种主要形式,即固定式结晶器和可调式(组合式)结晶器。可调式结晶器因其尺寸可以灵活调整、同一个结晶器可以生产多种规格铸锭而在DC铸造中得到广泛应用。但是,由于这种结晶器是由几部分组合装配而成,其四个角部均镶嵌了铝合金材料,铝合金材料与石墨质材料之间存在明显的组装接缝,加之长时间使用而产生的热应力变形,用手触摸可以感觉到材质的不同和镶嵌的感觉。在铸造过程中可能会因为角部接缝对扁锭的刮擦造成漏铝而导致铸造过程失败;而且,在铸造过程中,由于冷却水与高温铝锭接触,要产生大量的水蒸气盘旋于铸井上方,当水蒸气进入结晶器角部缝隙中时,便会以汽膜的形式存在,这种汽膜会降低结晶器壁的热传导效果。固定式结晶器的四面均为石墨质材料,四块石墨质材料之间结合紧密,因此,铸造过程中传热性能较好,而且传热比较均匀;结晶器四个角部不会因为接缝造成铸造初期因刮擦铸锭造成漏铝而导致铸造过程失败。考虑到上述影响,在大规格3104铝合金扁锭铸造时,选用固定式结晶器。

在本工艺试验中,3104铝合金扁锭的铸造参数是以同规格3003铝合金扁锭工艺参数为基础,考虑Mg元素影响而确定的。在确保铸锭成形性的前提下,经过多次试制和调整,确定3104铝合金扁锭的低液位铸造工艺参数,如表3所示。

表3 3104铝合金扁锭的铸造工艺参数

对低液位工艺所生产1800 mm×630 mm×6000 mm 规格3104铝合金扁锭进行了低倍分析,结果见表4。

表4 3104铝合金扁锭的低倍分析结果

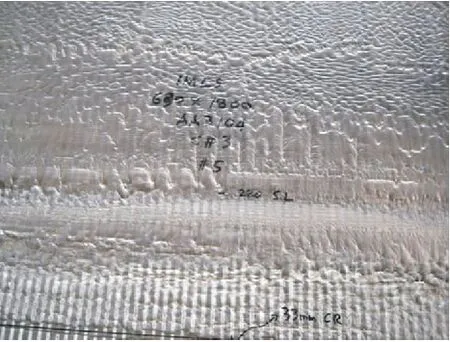

由表4可以看出,上述指标均符合用户要求。所生产1800 mm×630 mm×6000 mm 规格3104铝合金扁锭的外观如图1所示。可以看出,该铸锭具有良好的外观质量。

图1 表面质量良好的3104铝合金扁锭

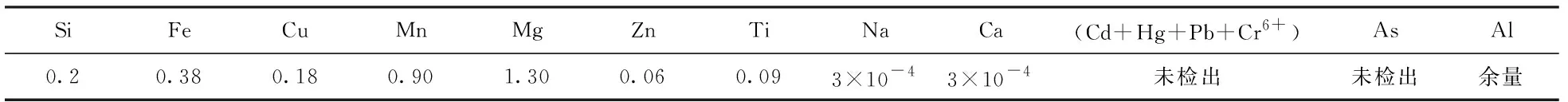

对3104铝合金中各元素含量进行了化学分析,结果如表5所示。

表5 3104铝合金扁锭化学成分分析结果(质量分数/%)

由表5可以看出,3104铝合金扁锭中各元素含量均符合用户提出的化学成分要求(有害元素含量检测是委托通标标准技术服务有限公司进行的)。

为了确定3104铝合金扁锭截面上不同部位的元素分布(偏析)情况,取铸锭截面的1/4进行分析检测。所有检测点均处于铸锭截面上厚度和宽度的中心线上,各检测点分别为扁锭截面中心点(O点)、宽度W方向1/4处(B点)及表层下方20 mm(A点)和厚度方向1/4处(C点)和表层下方20 mm处(D点),各检测点分布如图2所示。各部位Fe、Si元素含量分布情况如表6所示。

图2 3104铝合金扁锭横截面上各元素分布检测点

由表6可以看出,各检测点的Fe、Si、Cu、Mn、Mg元素含量分布是比较均匀的,其最大偏差分别为0.04%、0.03%、0.02%、0.04%和0.02%。其原因可能有以下三点:一是在熔炼过程中电磁搅拌发挥了有利作用;二是在铸造过程中,高纯氩气一直通过炉底透气砖对熔池内的熔体实施搅拌;三是由于铸锭规格比较大,能够在较短的时间内完成合金铸锭的半连续铸造。它们的共同作用,使得铸锭中各元素具有较为理想的分布均匀性。

表6 8079铝合金扁锭断面上不同部位各元素含量(质量分数/%)

上述分析结果表明,在1800mm×630 mm×6000 mm 规格3104铝合金扁锭熔铸过程中,所采用的熔炼、精炼和铸造工艺是合适的。

3 3104铝合金扁锭表面偏析瘤产生的原因及其控制措施

在1800 mm×630 mm×6000 mm 规格3104铝合金扁锭熔铸工艺试验中,在铸锭表面出现了较为严重的偏析瘤缺陷,偏析瘤分布在铸锭的整个大面上(小面上的偏析瘤较轻),其高度在3~6 mm,如图3所示。偏析瘤的出现,不仅对扁锭的化学成分造成一定影响,而且可能会影响扁锭的铣面深度,降低材料利用率,增加生产成本,因此必须认真分析其产生的原因,并制订切实可行的工艺措施加以控制。

图3 3104铝合金扁锭表面偏析瘤缺陷

3.1 扁锭表面偏析瘤缺陷形成的原因

3.1.1 表面偏析瘤的形成机理

放流铸造后,当铝合金熔体进入结晶器并与结晶器壁(石墨片)接触后,由于激冷作用而形成凝壳。液体凝固成固体后会发生体积收缩,在结晶器壁与铸锭表面之间形成间隙。随着该间隙的形成,结晶器壁对铸锭的冷却强度降低,而金属内部的热量通过热传导方式使铸锭表面凝壳温度升高,当铸锭表面凝壳温度升高至导致凝壳熔化的温度时,凝壳就会发生重熔现象,造成局部软化或熔化。而低液位铸造是在大气压条件下进行的,这时,在大气压和熔体静压力的联合作用下,含有大量低熔点共晶的熔体,会沿着晶间及枝晶间的缝隙,冲破凝壳的软化或熔化部位挤入铸锭表面与结晶器壁之间的间隙中,并凝结成偏析瘤[17]。偏析瘤的存在严重影响铸锭的表面质量及表层金属的内在结晶质量,在轧制时容易产生开裂。增加了轧制前铣面时的铣面厚度,造成用户的金属损失及生产成本增加。

3.1.2 扁锭表面偏析瘤的形成原因

一般来说,铝合金DC铸造扁锭表面偏析瘤的产生主要与结晶器高度、结晶器形状、结晶器内液面高度、铸锭冷却强度等因素有关[18]。在传统DC铸造中,由于结晶器的高度比较大,结晶器内的熔体液面比较高,即使在与低液位铸造相同的冷却强度下,也极易出现较为严重的表面偏析瘤缺陷。本工艺试验采用的是低液位铸造技术及低液位结晶器,结晶器内的液面高度(35 mm)比传统DC铸造的液面高度(60 mm)小得多,因此可以排除结晶器高度和液位高度因素。那么,在结晶器结构、形状和液位高度确定的情况下,造成铸锭表面偏析瘤缺陷的原因应重点放在冷却强度的分析上。

通常,在铝合金DC铸造过程中,在工艺允许并保证铸锭质量的前提下,尽可能采用较大的冷却强度。因为冷却强度越大,铸锭的内在阻止越好,晶粒度越小。在铝合金扁锭铸造过程中,冷却水的水温与流量、结晶器水套喷水孔的设计及供水均匀性、水质等都会影响结晶器与铸锭之间的热交换,进而影响铸锭的表面质量。如果在扁锭铸造中存在局部冷却不足现象,则金属结晶速度就会减慢,晶粒生长过程延长,结晶器内已凝固金属表面的凝固收缩与结晶器内壁之间间隙中的温度就会升高,造成液穴温度的较快回升,从而使得凝壳产生局部软化和熔化的速度加快,进而导致铸锭表面出现严重的偏析瘤缺陷。

根据上述分析,对3104铝合金扁锭铸造中所使用冷却水的水质(Mg2+和Ca2+浓度及含油量)进行了分析。分析结果表明,所使用冷却水的水质完全符合wagstaff低液位铸造工艺要求;同时对冷却水的水温进行了监控,水温较为稳定地保持在21~23 ℃,符合工艺要求;按照正常铸造阶段工艺规定的冷却水流量220 m3/h对水幕的均匀性进行了测试,测试结果表明,水幕分布均匀,这说明铸造过程中对铸锭的冷却是均匀的。查阅试制过程的公益记录发现,并非所有铸锭表面都有较严重的偏析瘤缺陷,有些铸次所铸造铸锭的偏析瘤较轻,有些表面质量良好。由此,排除了水质、水温、水流量和水幕分布因素对3104铝合金扁锭偏析瘤缺陷的影响。

除了上述因素外,低液位结晶器石墨衬板与结晶器主体之间的接触也是影响结晶器对铸锭冷却强度的一个因素,但在实际生产中,这一因素往往被人们所忽视。为了探查这一判断是否正确,对3104铝合金扁锭低液位铸造结晶器进行了拆卸检修。检修结果表明,铸造3104铝合金扁锭所使用的低液位结晶器,石墨板背面及结晶器主体表面清洁度不高,存在一些尺寸较小的杂物。这些杂物的存在造成石墨衬板与结晶器主体的贴合度不高,这种现象的出现完全是由于设备检修人员责任心不强造成的。

低液位结晶器主要是由石墨衬板与铝质结晶器主体(水套)组成,石墨衬板紧密贴合在铝质主体上。石墨衬板为铸造铝合金扁锭时与扁锭接触的工作面。在铸造过程中,石墨衬板与高温铝熔体接触,石墨衬板的微孔内储存的油脂自动渗出实现自润滑功能。石墨衬板紧密贴合在铝质主体上,而主体又是冷却水的流动通道。在冷却水流动过程中,通过铝主体-石墨衬板-铸锭之间的热传导,对铸锭进行冷却,促使铸锭表面凝壳的形成。当石墨衬板与结晶器铝质主体贴合不严时,就会在主体与石墨衬板之间产生气隙,使得二者之间的换热系数极大减小,从而大大减小了二者之间的热交换,导致石墨衬板因得不到充分冷却而使其表面温度升高。刘金炎等人[19]研究了3104铝合金扁锭低液位铸造质量,他们的试验表明采用石墨内衬结晶器进行铸造时,必须确保石墨内衬与结晶器壁贴合严密,从而将石墨内衬的温度控制在200 ℃以下,才能获得具有高表面质量的3104铝合金扁锭;一旦石墨内衬与结晶器壁之间存在气隙,就会造成石墨内衬冷却不足,其表面温度就会升高。而石墨衬板表面温度升高的直接结果,是造成铸锭表面与石墨衬板之间更大气隙的形成,较大气隙的形成反过来使铸锭液穴温度升高,加剧铸锭表面凝壳的软化和熔化,最终导致铸锭表面偏析瘤的形成。

根据上述分析可以得出结论,造成1800 mm×630 mm×6000 mm 规格3104铝合金扁锭表面偏析瘤缺陷的主要原因是低液位结晶器的石墨衬板与铝质主体贴合不严密所致。

3.2 控制扁锭表面偏析瘤缺陷的措施

(1)加强冷却水水质检查与控制。定期对冷却水进行硬度和杂质含量分析,一旦出现硬度升高和杂质含量超标现象,应及时进行软化处理,必要时对冷却水进行更换。

(2)定期对冷却塔水池和管道进行清理,及时处理沉积物和结垢问题。

(3)定期对低液位铸造结晶器进行检修,确保石墨衬板与结晶器铝质主体贴合紧密,消除或将二者之间的气隙控制在最小程度,以确保铸造过程中二者之间的有效传热。

(4)定期对低液位铸造结晶器的水道和喷水孔进行检查和疏通,及时调节循环冷却水的水温,确保工艺规定的冷却强度的实现。

(5)低液位铸造前,对空载运行的冷却水水幕分布进行测试,通过水幕分布的均匀性来确保铸锭冷却均匀性。

通过上述措施的实施,有效控制了3104铝合金扁锭表面的偏析瘤缺陷,所生产3104铝合金扁锭的表面质量良好,偏析瘤高度稳定保持在0.5~ 1 mm(见图1),满足用户的质量要求。

4 结 论

(1)电解铝液预处理、用虹吸管进行电解铝液转注、熔炼炉内预精炼和保温炉内两步式精炼以及可靠的熔体在线处理工艺,是确保短流程3104铝合金熔体质量的关键。

(2)1800 mm×630 mm×6000 mm 规格3104铝合金扁锭合适的低液位熔铸工艺参数为:浇注温度695~700 ℃;正常铸造速度55 mm/min;正常冷却水流量220 m3/h;正常铸造阶段结晶器内液面高度35 mm;冷却水温22~25 ℃。

(3)造成3104铝合金表面偏析瘤缺陷的主要原因是由于低液位铸造结晶器石墨衬板与铝质主体贴合不严密而导致的冷却强度下降所致。通过提高检修质量、对冷却水进行软化处理和水幕测试等一系列手段,可以改善冷却强度及其均匀性,将铸锭表面偏析瘤缺陷控制在最小程度。