不同品质石油焦高温处理性能研究

2021-11-06许秀芹

许秀芹,李 军

(索通发展股份有限公司,山东 德州 251500)

炭材料被称为 21 世纪最有希望的材料,天然石墨是炭石墨材料的重要组成部分。本世纪电子信息、新能源、环保、航天航空等高新技术产业的迅猛发展,给新型炭石墨材料提供了广阔的市场空间[1]。新型炭石墨材料对原料硫及微量元素含量、碳晶格要求更高。中国是天然石墨资源储量大国,但作为重要战略资源也面临枯竭,而以石油焦为原料制备人造石墨需求在不断增加。目前由于高硫原油炼化量占比越来越高,石油焦含硫量日趋增加,在国内外市场上形成了高硫焦过剩,价格低,低硫焦短缺,价格高的趋势,未来石油焦硫及微量元素含量会越来越高,质量不断恶化是业内共识,加之国家环保日益严格, 所以开发劣质石油焦处理利用技术,有效脱除硫及微量元素势在必行。先前作者通过对不同硫含量石油焦在1100 ℃以下煅烧发现,石油焦最大脱硫率不超过20%,仍有80%以上S未能排出,而 V、Ni、Ca 等微量元素需要更高温度才能脱出,无法满足新型炭材料等行业用原料需求,目前最可行的方法是对高硫及劣质石油焦进行 1200 ℃以上高温处理,完全排出硫及大部分微量元素,制备出适合炭素行业使用的不同品质原料及人造石墨产品,从而实现提质升级利用。对此,本文通过在高温电炉中对不同硫含量石油焦进行 1200 ℃以上高温处理,分析研究了不同品质石油焦性能随着温度变化情况,探讨了石油焦硫排出机理、碳晶格生长情况,为劣质或高硫石油焦的升级利用提供参考和帮助,目前作为炭素用高品质原料石油焦混配到铝用阳极生产中取得了良好效果。

1 试 验

1.1 原 料

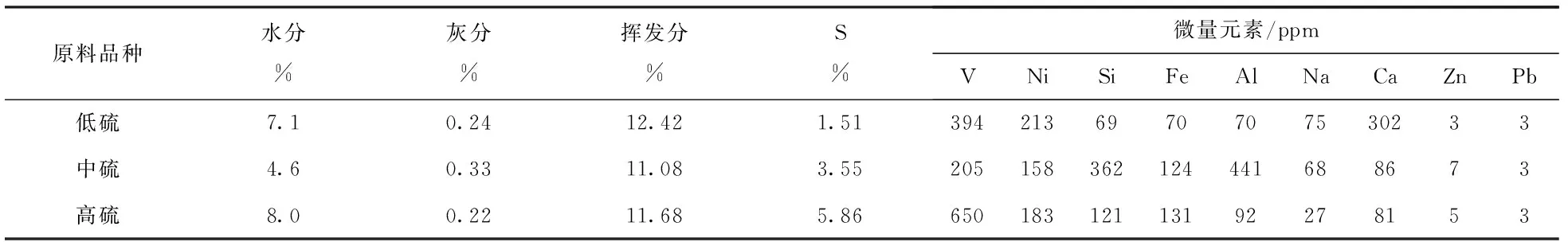

选择低、中、高硫三种石油焦进行试验,其性能指标分别如表 1 所示。生石油焦一般挥发分含量较高,在 10%左右,而中频超高温电炉不能使用较高挥发分原料进行煅烧,因此试验前,需将不同硫含量石油焦原料分别在实验室煅烧炉按照煅烧曲线在 1100 ℃下进行预煅烧,排出石油焦中大部分水分和部分挥发分。将经过实验室小煅烧炉 1100 ℃预先煅烧后的石油焦放置在中频超高温电炉中进行 1200~2800 ℃处理,检测并分析研究煅烧后石油焦的性能变化及其特点。

表1 石油焦性能

1.2 实验室煅烧炉升温曲线

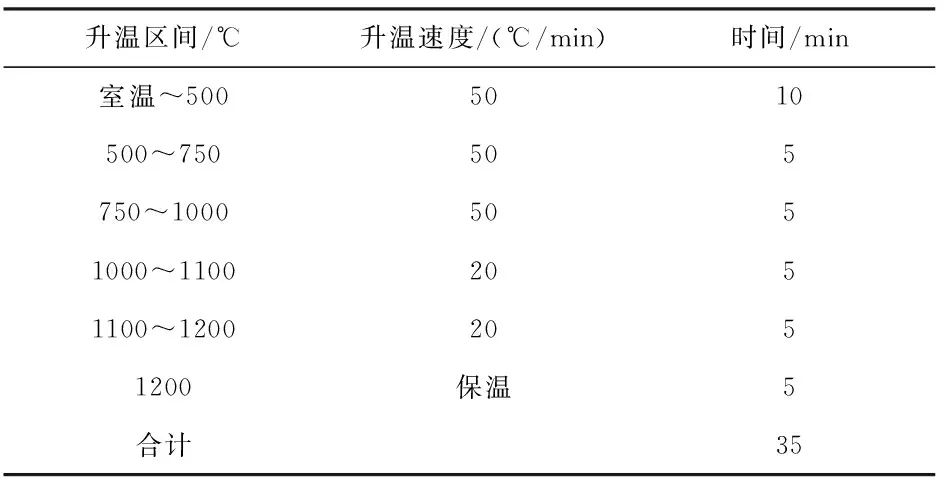

实验室小煅烧炉升温曲线如表 2 所示。

表2 实验室煅烧终温为 1100 ℃的煅烧炉升温曲线

1.3 超高温升温曲线

将经过 1100 ℃煅烧预处理的低、中、高硫石油焦放入高温电炉在 1200~2800 ℃下进行处理, 从 1200 至 2800 ℃,按每 100 ℃为一试验温度点依次升高,共 17 个试验温度点。中频超高温电炉 1200 ℃升温曲线如表 3 所示。

表3 超高温1200 ℃升温曲线

1300 ℃及以上煅烧升温时,1100 ℃前升温曲线与表 3 中一致,升温至 1100 ℃后 2000 ℃以下时,温度每增加 100 ℃,升温时间为 5 min,并在终点温度保持 5 min。2000 ℃以上时由于高温炉升温速率限制,因而设定升温速率为 10 ℃/min,2100~2800 ℃区间每个温度点设定与此类似。将煅烧后石油焦进行粉末电阻率、真密度、微量元素、碳晶格 Lc 值等检测及 SEM 拍照。

2 试验结果讨论与分析

煅烧温度对不同硫含量石油焦性能的影响讨论和分析如下。

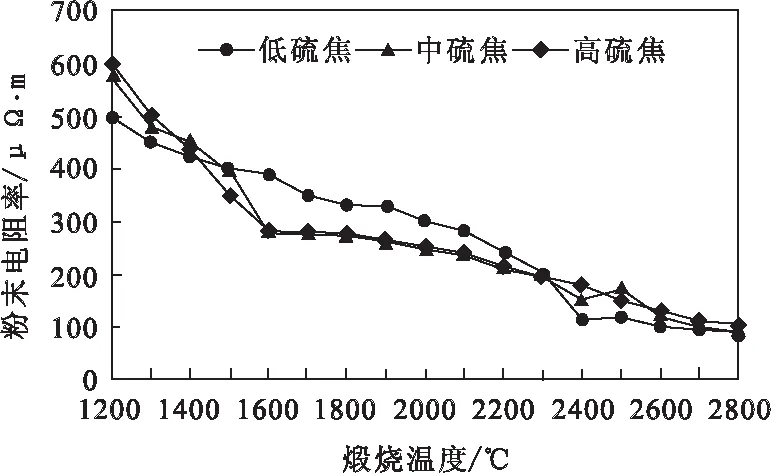

2.1 粉末电阻率

图中随着煅烧温度增加,三种石油焦煅烧后粉末电阻率都呈明显下降趋势,分为急剧变化区(1200~1600 ℃),趋缓区(1600~2100 ℃),快速变化区(2100~2400 ℃),趋稳区(2400~2800 ℃)。第一个区间内石油焦正在大量排出硫及挥发分,结构不断致密,排列趋于规整,是粉末电阻率下降的主要原因,中硫焦和高硫焦变化幅度较大,而低硫焦稍小,并在1400~1600 ℃先后与高硫焦、中硫焦粉末电阻率曲线进行交叉且超过两者;第二个区间焦子粉末电阻率下降趋势稍缓,低硫焦显著超过中硫和高硫焦粉末电阻率,后两者数值相近且变化相似;第三个区间焦子粉末电阻率再次快速下降,并在2200~2400 ℃内交叉,高硫焦粉末电阻率超过中硫和低硫焦;第四个区间内三种焦粉末电阻率降幅趋于稳定,并按高硫焦、中硫焦、低硫焦由高到低分布。在煅烧温度小于2400 ℃前,三种石油焦粉末电阻率变化几乎与煅烧石油焦中硫含量变化一致;温度超过2400 ℃后,三种石油焦中的硫已全部排出,仅剩余少量微量元素如V 未挥发排出,石油焦中几乎全部为碳,所以造成三种石油焦煅烧后粉末电阻率差异的主要原因与硫含量、排出程度及硫排出后焦子气孔率的大小有关。

图1 煅烧温度对石油焦粉末电阻率的影响

2.2 真密度

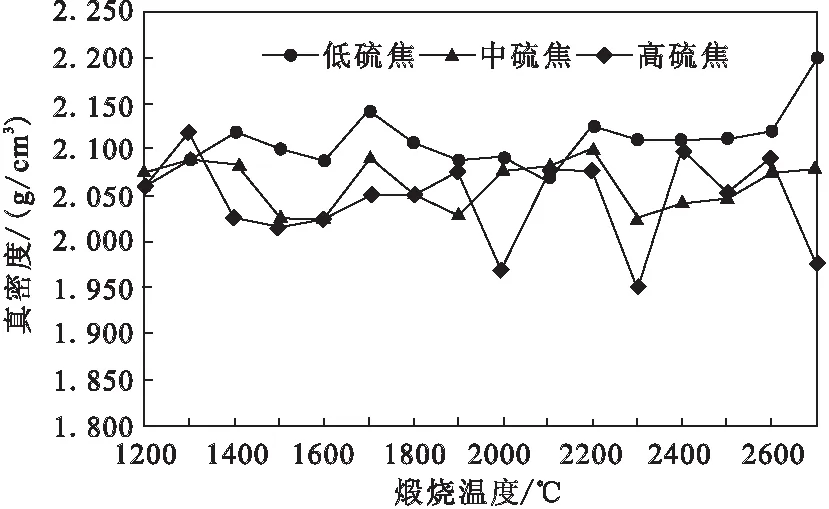

图中随着热处理温度的增加,硫含量不同的三种石油焦煅烧后真密度变化曲线存在明显差异。 硫含量越低,煅烧后的石油焦真密度较高、稳定波动也越小;硫含量越高,煅烧焦真密度波动性也愈加剧烈。这与石油焦中的硫随温度增加硫的排出有关。真密度随温度增加而升高,直到温度高达1700 ℃,然后随温度增加而降低。真密度在温度1700 ℃ 以上降低称为“晶胀”,在温度高于1700 ℃ 以上时,硫从焦炭矩阵中脱离开,孔隙率增多的结果[2]。高硫石油焦含硫量较高,在煅烧过程中硫排出的程度也较大,在1400 ℃、1600 ℃、1800 ℃、2000 ℃等时硫的排出非常明显,这些硫多为与碳键联结的噻吩硫, 硫碳键受热断裂排出会在焦子中形成孔隙,使焦子气孔率增大,从而焦子真密度的变化非常剧烈。

图2 煅烧温度对石油焦真密度的影响

2.3 灰 分

影响灰分变化的V、Ni、Ca等大多数微量元素杂质含量在2200 ℃左右开始从石油焦中挥发脱除,Na在这一温度前已经几乎全部挥发出来,三种石油焦灰分含量开始降低。温度继续增加至2800 ℃时,三种石油焦中除剩余部分V外,其它微量元素几乎已经全部从石油焦中挥发掉,灰分含量也下降到较低水平,约0.1%左右。经过2800 ℃煅烧,高硫焦剩余V含量仍然较多,仅有10%左右的V被除去,低硫和中硫焦约有40%~50%含量的V受热除去。

图3 煅烧温度对石油焦灰分含量的影响

2.4 挥发分

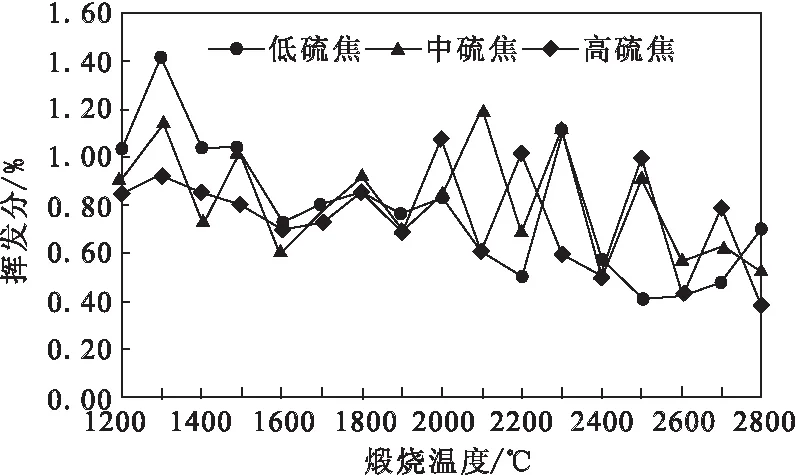

石油焦挥发分的主要成分是碳氢化合物及由炭氢化合物所分解的氢[3]。1200 ℃前石油焦中大部分的挥发分已从焦中排出,仅有少量挥发分剩余。图中随着煅烧温度的增加,三种石油焦挥发分含量呈下降趋势。

图4 煅烧温度对石油焦挥发分的影响

2.5 硫含量

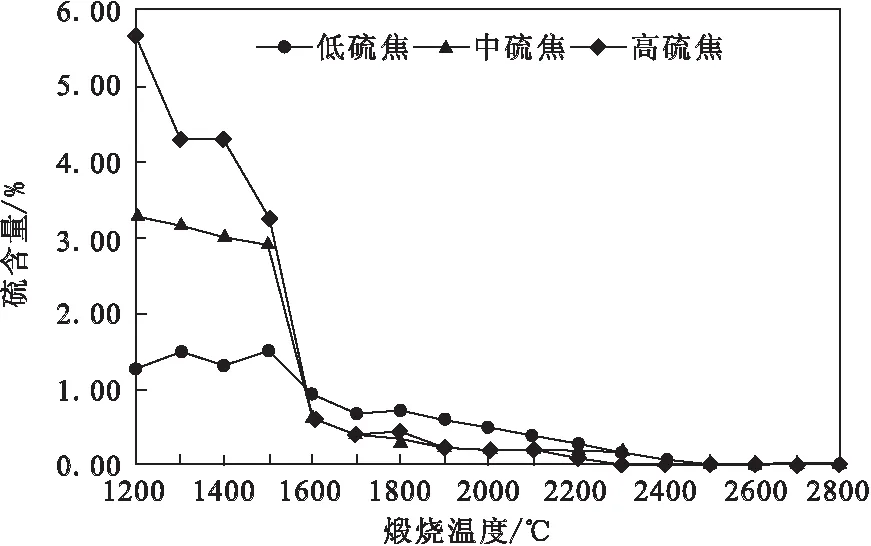

低、中、高硫石油焦硫含量分别为1.51%、3.55%、5.86%,高温试验前经过了1100 ℃预处理排除了部分挥发分。图中1600 ℃前后三种石油焦硫含量的变化随温度增加具有明显的特点。1600 ℃前,低硫焦硫含量在1200 ℃时为1.36%,继续升温到1600 ℃,其硫的排出几乎停止;中硫焦硫含量持续平稳下降,幅度较小,仅有20%左右硫排出石油焦;而高硫焦硫含量大幅降低,1500 ℃时已降低到3.1%,约50%的硫受热排出焦子。该阶段脱除的硫是侧链热稳定的硫烃键的分解引起的[2]。硫含量越高,石油焦侧链中含有的硫烃越多,吸热后硫烃键断裂排硫量也大。

图5 煅烧温度对石油焦硫含量的影响

1600 ℃时,三种石油焦硫含量都发生急剧降低,脱硫效果迅速增加。焦炭获得的能量足以使稳定性如噻吩结构的硫碳键分解[4]。此时,中硫、高硫焦硫含量已下降到低于低硫焦的水平。1600 ℃后温度继续增加,三种石油焦进一步吸热,推动硫碳键继续断开,硫含量继续下降直至全部排出,高硫焦中的硫完全排出温度低于中硫、低硫焦,分别为 2300 ℃、2500 ℃、2700 ℃。由图中三种石油焦硫含量随煅烧温度的变化情况分析,这可能与不同硫含量石油焦所含硫的存在形态有关。高硫石油焦中表面或孔中的硫、侧链硫烃键所占比例大,噻吩硫含量低;低硫焦中噻吩硫含量大,约占硫总量的 60%以上,而高硫、中硫焦分别仅占 12%、20%左右,所以低硫焦比高硫、中硫焦脱除噻吩硫需要的温度越高,持续时间也长。

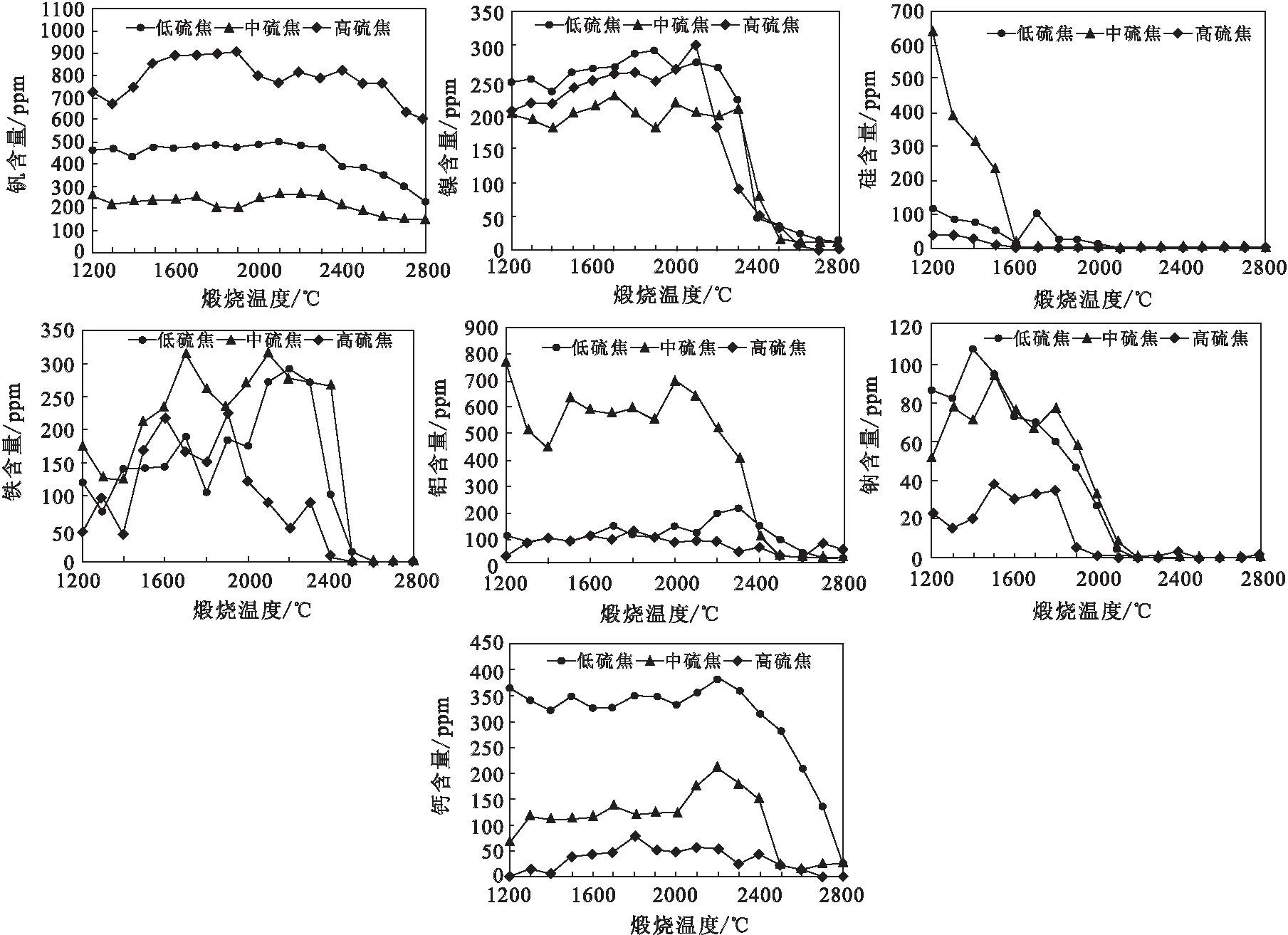

2.6 微量元素含量

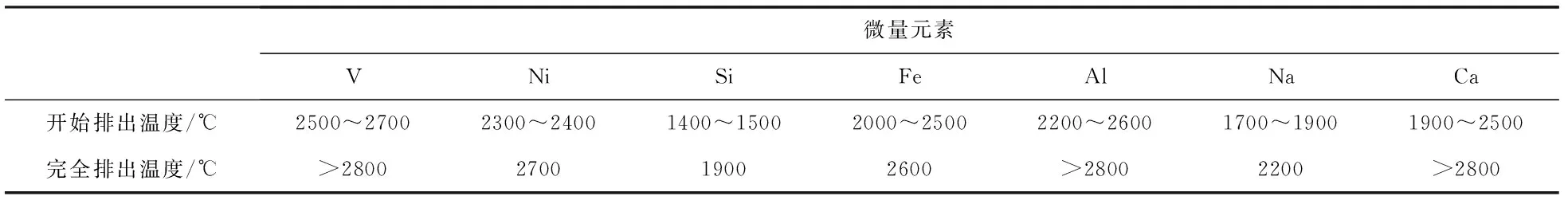

根据700~1100 ℃煅烧试验分析结果,石油焦中的微量元素在1100 ℃温度下无法脱除掉。由1200~2800 ℃高温煅烧试验V、Ni等微量元素随温度增加在石油焦中的含量变化情况可知,三种石油焦中的微量元素V是在2800 ℃以下高温煅烧处理过程中最难以脱除的金属杂质,在2500~2700 ℃时 V 才开始从石油焦中排出,而且高硫焦最难脱除,2700 ℃开始脱出,2800 ℃时仅有11%的 V 除去,中硫和低硫焦脱除程度较大,分别达到43%和51%;高硫焦中的Ni含量从2100 ℃开始大幅降低,2700 ℃时高硫焦中的Ni已完全排出,低硫和中硫焦中含有的Ni也几乎全部排出;Si是石油焦中温度较低约1500 ℃开始排出的元素,低硫、中硫、高硫焦中的Si分别在1600~1900 ℃之间全部排出;Fe在2600 ℃全部从三种石油焦中排出,高硫焦2000 ℃开始排出Fe,中硫焦和低硫焦排出温度稍高些,2400 ℃开始排出;2800 ℃时三种石油焦中仍有少量 Al 未排出,低硫、中硫、高硫焦中Al开始逸出时的温度分别在2600 ℃、2300 ℃、2200 ℃;Na元素在1700~1900 ℃时开始排出,2200 ℃时已全部排掉;高硫焦中的Ca元素较易排出,2800 ℃时已完全脱除,而低硫和中硫焦中的Ca 元素在2500 ℃时开始排出,2800 ℃时仍有少量Ca 未排出。因此,低、中、高硫石油焦经过2800 ℃高温处理后,V、Al有部分或少量未完全脱除,Ni、Si、Fe、Na、Ca完全排出。这些微量元素的初始和完全排出温度范围如表4所示。

图6 煅烧温度对石油焦微量元素含量的影响

表4 石油焦微量元素初始和完全排出温度范围

由石油中微量元素的存在形式、石油炼制前的脱水脱盐需要、石油焦炼制原料渣油性能分析, 在原油中以油溶性的有机化合物或络合物形式存在,相当部分以卟啉络合物形式存在;还有一些可能以极细的矿物质的微粒存在[5]。石油经过炼制后,其含有的不能在炼制过程中脱除掉的微量元素杂质都会进入渣油,经过焦化后全部进入石油焦内,因此石油焦中V、Ni等微量元素可能存在的方式有:石油焦中的V、Ni主要以金属有机化合物的形式存在,主要指结合在卟啉结构中的V 和Ni[2];Fe、Si、Ca、Na、Al也可能以金属有机化合物或络合物、盐类或运输、储存、加工过程中受污染或使用的金属催化剂等形式存在。从表中可以看出,石油焦中上述微量元素在高温处理过程中开始脱出的温度也有很大不同,最低如Si在1400 ℃,最高如V在2500 ℃。这些温度点应与包含该金属元素物质的沸点相对应。由此可以得到该物质的沸点,并通过查找相应物质的性能, 推断出可能是哪些物质。石油焦在高温煅烧过程中脱硫从500 ℃左右开始一直持续到2300~2600 ℃结束,包括单质硫解吸、C-S、硫烃键、噻吩结构中的硫碳键的断裂。原料中的金属会聚集到焦结构中,石油焦中的金属有机化合物可能与硫结合形成硫化物。由于金属有机化合物与分解出的硫形成难处理的硫,可能对石油焦脱硫效果产生了影响。从三种石油焦随温度增加硫含量降低变化图可以看出,在1500 ℃出现大幅下降后,硫含量降低趋势变缓直到完全排出。这些金属硫化物可能有硫化钒、硫化镍、硫化钙、硫化钠等。石油焦中还含有少量氮、氧、氢。随着高温煅烧温度的升高,吸热与碳键断开,也可能会与金属化合物形成氮化物、氧化物。据肖劲等人对青岛高硫石油焦的研究,当石油焦在1500 ℃煅烧后,绝大多数H、S、N和O元素已被脱除[6]。从上述煅烧温度对石油焦硫含量的影响来看,1500 ℃煅烧后的石油焦中剩余未排出的硫仍然较多,与这些微量元素形成硫化物的可能性最大。当煅烧温度继续增加,达到这些物质相应的沸点,开始挥发并最终全部排出焦子。由于V、Al、Ca与S形成硫化物沸点较高,当煅烧温度达到2800 ℃时无法完全排出,其中剩余V含量最多,进一步提高温度或增加保温时间可能有助于脱出。

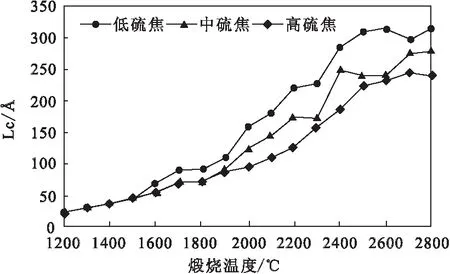

2.7 煅烧温度对煅烧石油焦碳晶格 Lc 的影响

图中随着煅烧温度不断增加,三种石油焦不断发生脱水、脱氢、脱挥发分、脱硫以及去除微量元素等杂质,碳氢、碳氮、碳氧、碳硫键断裂,金属有机化合物中V、Ni等微量元素分离与S、N、O形成硫化物、氮化物或氧化物,并在一定高温下达到沸点挥发排出,煅烧后的石油焦中炭含量越来越高,结构由无序逐渐变的有序,碳晶格Lc不断生长增大。是由不稳定的二维乱层结构的无定形碳转化为三维有序排列的石墨化结构的过程[6]。1500 ℃前,三种石油焦受热 Lc 增长并不显著,并且无明显差别,这一阶段石油焦主要处于排出大部分挥发分,C-H、C=O等键都在这一温度内先后断裂。在乱层结构存在的碳原子,氢、氧、氮、硫等单体或简单分子(如CH4、CO、CO2等)也在这个温度范围内排出。此外,一部分杂散的较小平面分子结合成较大分子。由 X 衍射分析可知,在这个温度范围内,碳原子层面的堆积没有明显的增大,它们向有序方向变化只是在二维平面内进行[8]。

图7 煅烧温度的增加对石油焦碳晶格 Lc 的影响

1500 ℃以后不同硫含量的石油焦碳晶格Lc生长开始出现差异。低硫焦碳晶格生长超过中、高硫焦,而且保持较高水平一直持续到2800 ℃。当温度达到1600 ℃时石油焦中的硫发生大幅排出, 而且中硫和高硫焦硫含量降低到低于低硫焦硫含量的程度,低硫焦中硫含量和排出程度都要低于中硫焦和高硫焦,焦表面的硫排出或C-S键、噻吩硫断裂,造成中硫和高硫焦中产生大量孔隙, 远超过低硫焦脱硫产生的孔隙,对碳晶格的生长造成影响;随着温度的增加,石油焦需要吸收更多的热量才能促进碳晶格缩合生长,所以在石油焦碳晶格增长曲线上出现明显的平台,如1700~1800 ℃,2200~2300 ℃,2400~2800 ℃,每个平台开始温度点几乎都是石油焦中噻吩硫断裂造成硫大量排出,从而使焦子中又产生新的孔隙,进一步阻碍了碳晶格的生长。在1700 ℃以上,一般的石油焦和沥青焦等易石墨化碳开始变成石墨化的,在X射线衍射谱线上出现了比较尖锐的(hko)、(001)和(hkl)线,证明已经是三维有序排列[7]。由于硫含量越高,石油焦脱硫后碳晶粒间产生的间隙也越多,碳晶格完善填充间隙石墨化难度越大,所以形成了图中碳晶格Lc生长曲线分布呈现低硫焦、中硫焦、高硫焦从大到小的排列,高硫焦较难以石墨化。

2.8 闭气孔率

选择了9个温度点测量煅烧后的石油焦闭气孔率,图中2600 ℃前随着温度增加三种石油焦闭孔气孔率变化较大,由波动到急速下降再到稳定下降至平稳,而且不同硫含量石油焦变化也不相同,从大到小波动性排列分别为高硫、中硫和低硫石油焦。这主要由于石油焦中碳硫键断裂后硫排出及部分微量元素受热脱除造成的,使闭气孔打开成为开口气孔,当全部硫及大部分微量元素排出后,焦子闭气孔率下降到较低程度且保持平稳变化。

图8 三种硫含量石油焦煅烧后的闭气孔率

2.9 SEM 图像

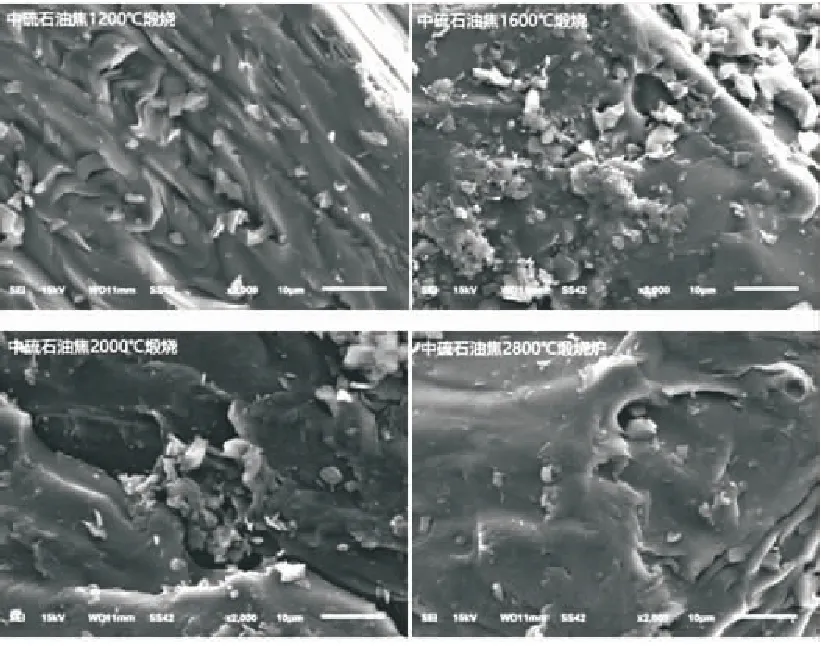

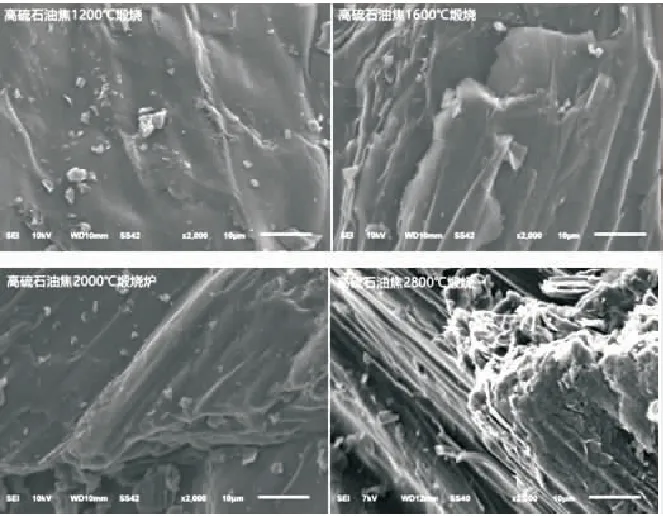

从1200 ℃到2800 ℃高温热处理过程中,三种不同硫含量石油焦硫全部脱除,碳晶格不断生长完善,逐步向石墨化方向转变,为了观察焦子内部微观结构情况,选择1200 ℃、1600 ℃、2000 ℃、2800 ℃进行SEM拍照,因为在这些温度点石油焦硫含量发生大幅降低到完全排出,分别如图9~图11所示。

图9 低硫石油焦高温煅烧后的SEM图像

图10 中硫石油焦高温煅烧后的SEM图像

图9~图11中三种硫含量石油焦经过高温煅烧后结构有很大不同,低硫焦表面呈现褶皱状,有较大的裂缝;中硫焦表面相对平整,只有细小的裂纹;高硫焦表面则更加光滑,断面呈现层状。1600 ℃时三种石油焦硫含量都发生较大幅度降低,其中高硫石油焦排出量最大,中硫焦次之,低硫焦最小, 但由于石油焦中含有的噻吩硫比例不同,硫的排出对石油焦结构造成了一定影响,明显可以看出低硫焦开口气孔更多,而中硫较少,高硫焦更少。温度进一步升高,硫仍在排出,2000 ℃时的低硫焦表面愈加变化,而中硫和高硫焦结构变化较小,2800 ℃时石油焦已经完全排出硫,石墨化阶段三种石油焦结构区别更明显,低硫焦颗粒褶皱更深,中硫焦更平整,高硫焦层状分明。

图11 高硫石油焦高温煅烧后的SEM图像

3 结 论

(1)在1200~2800 ℃高温煅烧过程中,低、中、高石油焦中硫的存在方式、硫排出规律、煅后焦真密度、粉末电阻率、微量元素脱除、碳晶格Lc生长情况等有很大不同。

(2)低硫焦含噻吩硫更多,表面或孔中的硫、侧链硫烃键所占比例较小,而中硫、高硫焦则相反,石油焦硫含量越高,含噻吩硫越少,表面或孔中的硫、侧链硫烃键所占比例越大,硫完全排出的温度越低。

(3)石油焦中硫的排出造成焦子孔隙率增多,碳晶格间隙增大,硫含量越高,碳晶格吸热缩合生长速度越慢,越难以石墨化。

(4)2800 ℃以下高温处理后,石油焦中V、Al、Ca等微量元素无法完全脱除,可能是由于这些元素与硫、氮或氧形成部分难熔的硫化物、氮化物等物质,沸点较高,需要进一步提高热处理温度;而Ni、Si、Fe、Na等微量元素则可以完全脱除掉;并且硫含量越高,脱除这些微量元素需要的温度越低。

(5)使用SEM表征煅烧后的不同硫含量石油焦发现,这三种焦之间结构具有明显的区别。