铝业典型烟气硫硝排放特征研究

2021-11-06胡红胜张正勇周善红

胡红胜, 张正勇, 周善红

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

铝工业主要生产工艺过程包括铝土矿开采、氧化铝生产、电解铝生产、铝用炭素阳极及阴极生产等,各个不同生产过程中散发的主要污染物种类各不相同,铝工业主要污染源及主要污染物如图1所示[1]。

本文针对不同工序的铝冶炼烟气(氧化铝焙烧烟气、炭素阳极煅烧烟气、电解铝烟气)进行现场采样及监测分析;考察铝冶炼典型烟气中的硫硝排放因子、细颗粒物浓度组分、气氛组成等排放特征参数。研究硫/硝元素的赋存形态、迁移转化及释放规律。

1 炭素煅烧烟气排放特征

1.1 阳极炭素生产工艺流程及产污节点

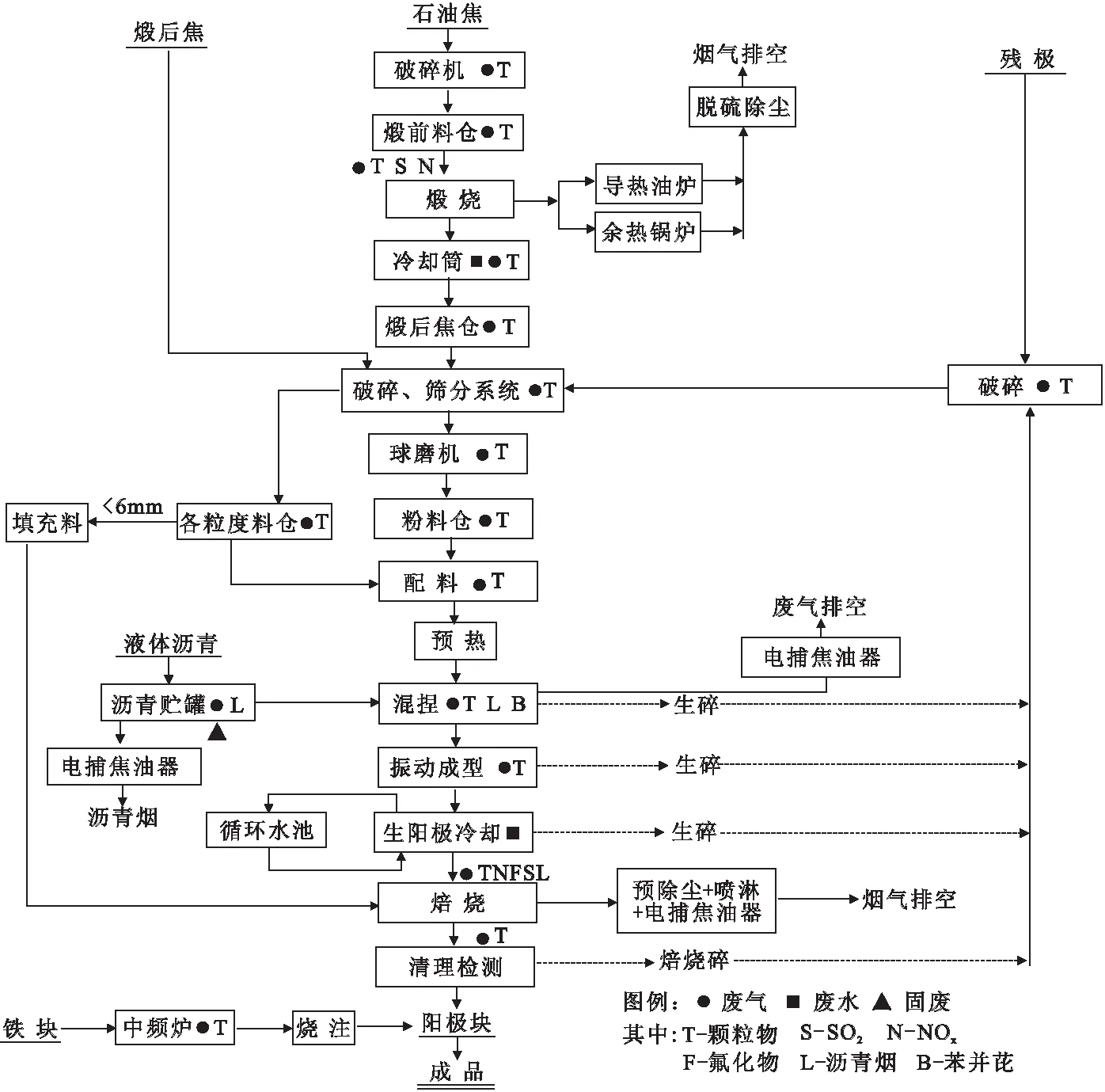

铝用炭素煅烧烟气中含有颗粒物、SO2和NOX等大气污染物,焙烧炉烟气中含有沥青烟、粉尘(也可能为耐火料)、氟化物、SO2和NOX等大气污染物。铝用阳极炭素生产工艺流程及产污节点如图2所示。

1.2 煅烧烟气SO2和NOX浓度测试结果

炭素煅烧工序烟气主要特点:煅烧烟气量小、SO2浓度高,伴随有NOX和粉尘。通过对不同企业煅烧烟气进行测试,将折算到氧含量为15%时,煅烧烟气SO2和NOX浓度测试结果分别见表1。由表1可以看出,煅烧烟气SO2浓度与氧含量浓度有关;罐式炉比回转窑煅烧烟气中NOX浓度高;不同的煅烧工艺及操作管理,净化系统漏风率不一样,导致烟气中氧含量变化比较大。

表1 炭素厂烟气成分测试数据(氧含量换算到15%)

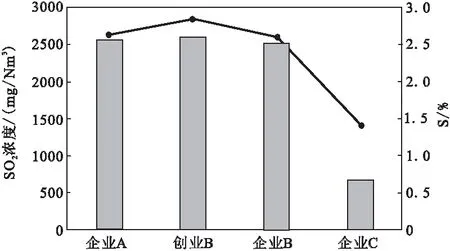

1.3 石油焦S含量与煅烧烟气SO2浓度的关系

当煅烧烟气氧含量折算到15%时,石油焦硫含量与煅烧烟气SO2浓度关系如图3所示。由图3可以看出,铝用阳极石油焦硫含量越高,煅烧烟气中SO2浓度越高。

图1 铝工业主要污染源及主要污染物示意图

图2 阳极炭素生产工艺流程及产污节点图

图3 石油焦S含量与煅烧烟气SO2浓度

1.4 煅烧烟气NOX产生类型

由于罐式炉各层火道和料罐在正常生产时都处于密闭状态,火道内挥发分逸出和流动、火焰燃烧、火道负压分布、高温烟气与物料的双向传热等热工过程极其复杂[2]。分别通过数值模拟与现场测试的手段对罐式炉火道、料罐端部的温度进行模拟与测试(火道温度测试序号1~7对应的测试位置分别是罐式炉首层、第二、三、四、六、七、八火道入口),如图4与图5所示。其结果表明罐式炉火道、料罐端部最高温度均超过1200 ℃。通过化验分析对比,石油焦煅烧后氮含量降低,煅烧烟气NOX产生类型不是热力型,为燃料型(原料型)。

图4 火道温度计算值与测试值对比

图5 料罐端部温度计算值与测试值对比

2 电解铝烟气排放特征

2.1 电解铝生产工艺流程及产污节点

电解铝厂排放大气污染物主要为氟化物、颗粒物、SO2等。电解铝厂主要大气污染源为电解槽烟气及其通风除尘系统。电解槽烟气主要污染物是SO2、颗粒物和氟化物。电解铝厂的氧化铝一般采用浓相输送,颗粒物产生主要来自氧化铝及氟化盐贮运,电解质破碎、残极压脱等工序。电解铝生产工艺流程及产污节点如图6所示。

图6 电解铝生产工艺流程及产污节点图

2.2 电解铝烟气SO2浓度测试结果

电解铝烟气主要特点:烟气流量大,SO2含量低,含有粉尘与氟化物,氧含量高,NOX含量极低。每吨铝阳极净耗约为410 kg,每吨电解铝产生的烟气量约为75,000~100,000 Nm3/t-Al。根据铝用阳极中硫含量不同和不同电解槽容量烟气量的差异,电解烟气中SO2的浓度也会产生一定的差异。

表2 电解烟气SO2排放浓度

电解烟气干法烟气净化中氧化铝对SO2的脱除效率很低。净化系统排放口SO2排放浓度如表2所示,进入干法脱氟系统前的汇总管道SO2与NOX排放浓度如表3所示。电解烟气中SO2的浓度与阳极中硫含量密切相关,电解烟气中SO2浓度一般在50~200 mg/Nm3范围内。当煅烧用石油焦采用低硫焦时,即在电解槽生产用阳极中硫含量小于1.1%时,不用脱硫设施,电解烟气中SO2浓度就能满足《铝工业污染物排放》修改单要求。

表3 电解烟气SO2排放浓度

3 氧化铝烟气排放特征

3.1 氧化铝生产工艺流程及产污节点

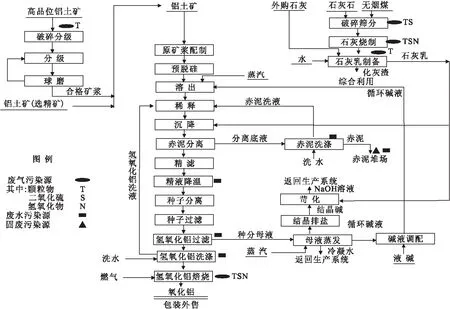

从矿石提取氧化铝的生产方法多种多样,目前在工业上采用的是碱法,主要原料是铝土矿、碱和石灰(石灰石)。国内工业生产氧化铝的技术主要有烧结法、拜耳法(包括选矿拜耳法)、联合法三种。其中,烧结法、联合法由于生产能耗较高,除少部分特种氧化铝生产仍采用烧结法外,其他均为拜耳法工艺[3]。氧化铝生产工艺流程及产污节点如图7所示。

图7 氧化铝生产工艺流程及产污节点图

3.2 氧化铝焙烧烟气SO2和NOX浓度测试结果

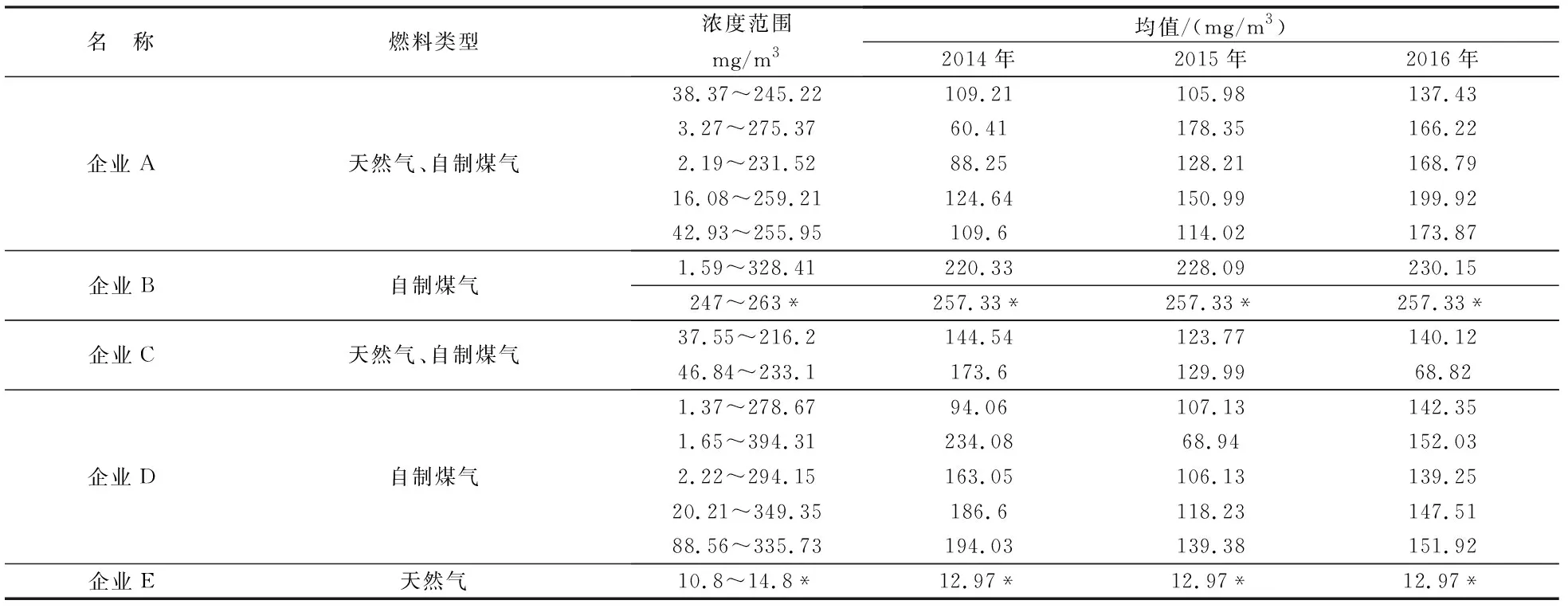

氧化铝厂焙烧炉SO2排放浓度取决于燃料硫含量,焙烧气源有天然气和自制煤气。由表4可见,使用天然气的焙烧烟气SO2排放浓度一般在10 mg/Nm3以下。天然气成本较高,使用自制煤气发生炉煤气的占较大比重。氧化铝厂焙烧炉烟气SO2平均浓度范围为35~180 mg/Nm3。

表4 氧化铝厂焙烧炉烟气SO2排放浓度统计

表5 氧化铝厂焙烧炉烟气NOx排放浓度统计

由表5可见,氧化铝工序的氢氧化铝焙烧炉采用天然气和企业自制煤气时,其NOx排放量存在较大的差异。监测数据显示如采用天然气作为燃料,其NOx<100 mg/Nm3,使用企业自制煤气,NOx在200~300 mg/Nm3,使用天然气与煤气掺烧,NOx可以达到200 mg/Nm3以下。

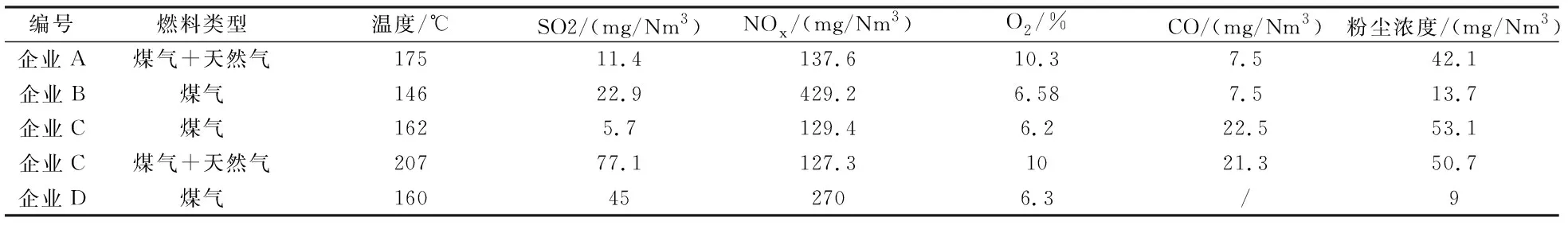

由现场测试结果可以得出表6。

(1)氧化铝厂焙烧炉烟气出口温度150~200 ℃;

(2)SO2浓度范围为5.7~77.1 mg/Nm3,与不同企业煤气洁净度,焙烧炉控制水平有关;

(3)NOx浓度范围127~429 mg/Nm3,烧煤气普遍比掺烧浓度高;

(4)单独电收尘后的粉尘浓度50 mg/Nm3左右。

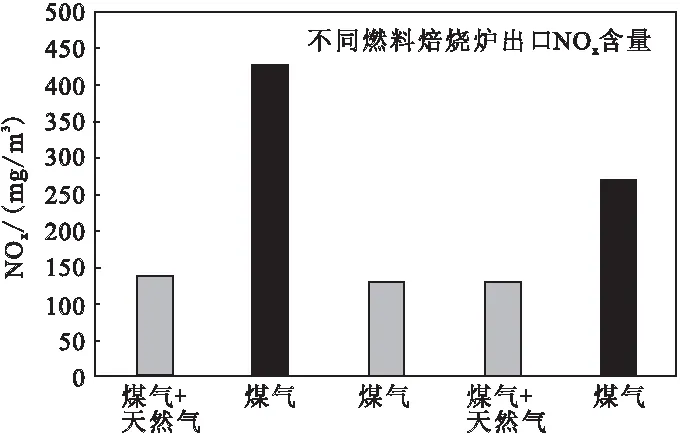

由表6可见,不同燃料类型对焙烧烟气NOx浓度影响如图8所示。

表6 氧化铝焙烧烟气SO2和NOx浓度(实测数据)

图8 氧化铝焙烧烟气NOx浓度

混烧NOx浓度一般在150 mg/Nm3左右,单烧煤气NOx浓度一般在250~430 mg/Nm3。因氧化铝焙烧炉火焰温度为1400~1500 ℃以上,NOx生成机理为热力型。

4 结 论

通过对铝业典型烟气排放特征进行研究,得出以下主要结论:

(1)炭素煅烧烟气量小、SO2浓度高,伴随有NOx和粉尘。铝用阳极石油焦硫含量越高,煅烧烟气中SO2浓度越高;煅烧烟气SO2浓度与氧含量浓度有关,不同的煅烧工艺及操作管理,净化系统漏风率不一样,导致烟气中氧含量变化比较大。罐式炉比回转窑煅烧烟气中NOx浓度高;煅烧烟气中NOx产生类型为原料型。

(2)氧化铝厂焙烧炉烟气SO2平均浓度范围为35~180 mg/Nm3;混烧NOx浓度一般在150 mg/Nm3左右,单烧煤气NOx浓度一般在250~430 mg/Nm3;氧化铝焙烧烟气中NOx产生类型为热力型。

(3)电解烟气量大,SO2浓度低,氧含量高,大约97%为空气。电解烟气中SO2浓度一般在50~200 mg/Nm3范围内。

(4)为炭素阳极煅烧烟气、电解铝烟气、氧化铝焙烧烟气的净化处理方案确定提供参考依据。