几内亚某铝土矿溶出工艺选择探讨

2021-11-06姜跃华张正勇

姜跃华,张正勇

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

目前国内氧化铝企业对外铝土矿依存度超过50%,各氧化铝企业采用的进口铝土矿来源广泛,以几内亚、澳大利亚、印尼等为主。国外铝土矿多为三水铝石或三水/一水软混合型矿石,矿石物相组成及反应特点与国内一水硬铝石不同[1-3]。不同国家进口的铝土矿物相也不同,需要设计人员根据矿石特点确定氧化铝生产工艺参数。本文通过实验研究几内亚某铝土矿化学成分,物相组成,溶出温度对溶出液αk、脱硅过程水解和沉降效果的影响等,探讨经济处理进口铝土矿的溶出工艺,为合理有效利用国外铝土矿提供依据。

1 实验材料与方法

1.1 实验原料

矿样来自几内亚某铝土矿矿区,为三水铝石/一水软铝石伴生矿。溶出实验所用的循环母液在实验室配制。

1.2 实验方法

溶出实验采用装置为150/6型熔盐/油浴加热炉,内装6个溶出钢弹,加热介质为熔盐或油浴(150 ℃为油浴,200 ℃以上为熔盐加热),控温精度为±1 ℃,钢弹转速为48 rpm,钢弹中的物料在不断翻转的过程中实现均匀反应。达到实验温度后开始保温,保温至所需时间后取出并快速冷却,冷却后的料浆进行固液快速分离,用98 ℃以上的热水洗涤并快速过滤赤泥,然后分析液相和固相成分。

稀释脱硅实验时,溶出后矿浆快速冷却至98 ℃,转入水浴加热器采用磁力搅拌不同时间后,测定溶液成分。

1.3 XRF, XRD和LOI

化学成分采用美国热电ARL PERFORM'X 4200 X荧光射线分析仪(XRF),灼减(LOI)使用马弗炉煅烧测定,物相采用日本岛津XRD-7000 X 射线衍射分析仪(XRD)。

2 结果与讨论

2.1 化学成分及物相组成

将烘干后的矿石先用鄂式破碎机进行破碎,均匀混合后采用四分法取样,然后进行多次缩分,缩分后矿石再用盘式制样机粉磨过筛。矿样成品用于化学、物相分析和后续实验。化学成分分析结果见表1,XRD图谱见图1,根据XRF和XRD结果计算出物相组成见表2。

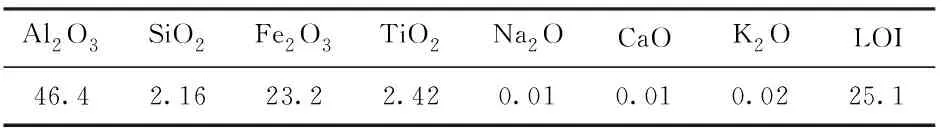

表1 矿样化学成分 %

表2 矿样主要物相成分 %

由图1可以看出,XRD谱图中观察到明显的三水铝石特征峰,也检测到一水软铝石特征衍射峰,表明该矿样为三水铝石/一水软铝石伴生矿石,其中三水铝石60.7%、一水软铝石3.79%、高岭石0.59%、石英2.52%、铝针铁矿18.86%、赤铁矿9.99%。

图1 矿样XRD图谱

表3列出了铝在不同矿物中的分布,三水铝石、一水软铝石和铝针铁矿中氧化铝分别为40.91%、3.06%、1.23%,其中一水软铝石和铝针铁矿中的氧化铝只能在高温条件下溶出[4]。

2.2 溶出温度对溶出αk影响

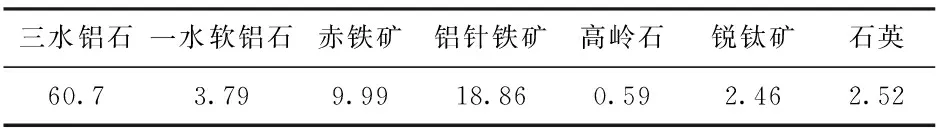

在实验碱浓度C(Na2CO3计)=250 g/L条件下,研究溶出温度150 ℃和250 ℃对溶出液αk的影响实验,结果见图2。当配料αk为1.44,溶出液αk等于配料αk,随着加矿量逐步增多,溶出率逐渐降低,溶出液αk逐渐高于配料值,150 ℃时溶出液αk偏离配料值较明显。溶出温度150 ℃时,如要保证溶出率>98%,溶出αk应选择大于1.37;溶出温度250 ℃时,如要保证溶出率>98%,溶出αk应选择大于1.32,造成这一现象的原因是由于一水软铝石反析出所致。

图2 不同溶出温度对溶出αk和溶出率的影响

工程设计中,溶出液αk选择不但要考虑溶出率,还需要满足分解条件,如采用250 ℃溶出,精液过饱和度为28%,不利于种子附聚,进而影响产品质量。对于本矿石来讲,继续提高溶出温度至270 ℃左右,可进一步降低溶出液αk,提高精液过饱和度。

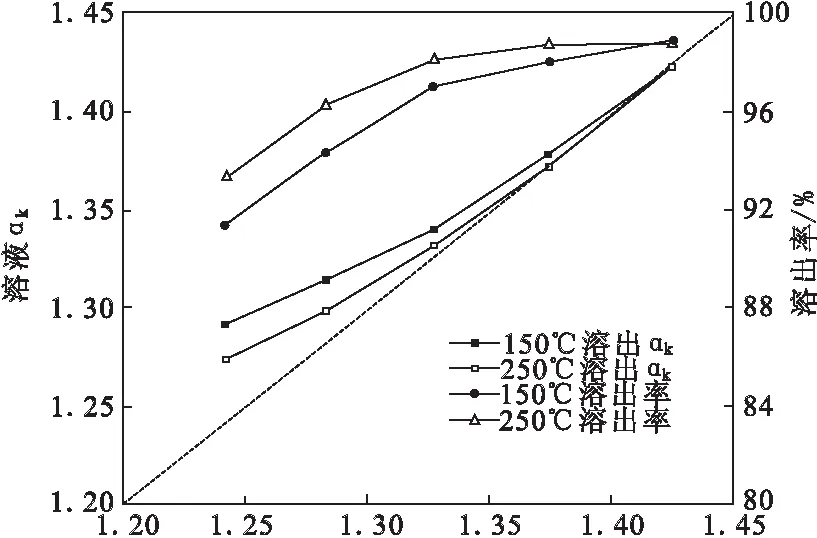

2.3 溶出温度对硅量指数影响

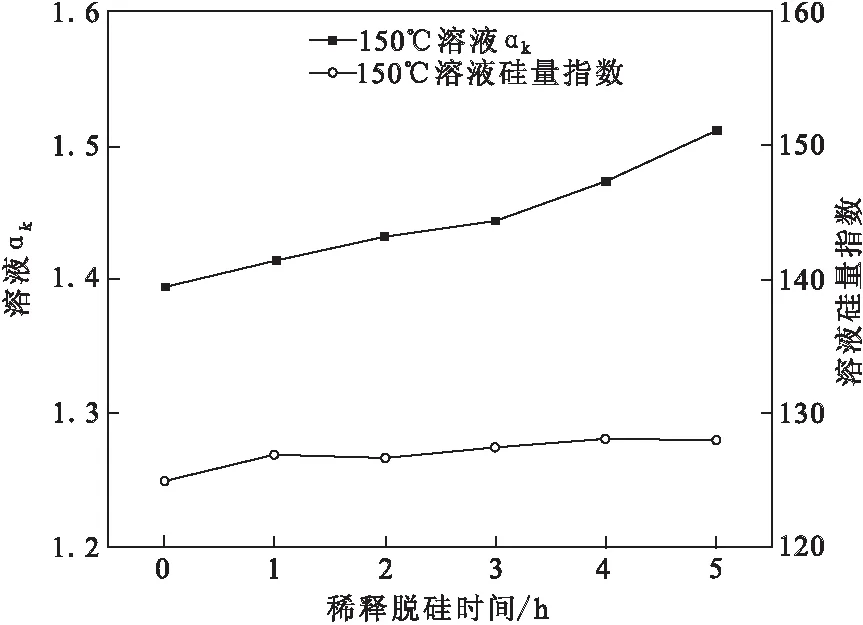

工程设计中对于低活性硅矿石往往设置稀释脱硅流程,来满足精液硅量指数要求[5]。因本矿石低温活性硅低于1%,150 ℃溶出液硅量指数~125。研究了稀释脱硅停留时间对溶出液αk和溶液硅量指数的影响,结果如图3和4所示,随着停留时间延长,150 ℃溶出液αk逐渐升高,而溶液硅量指数固定在~125;250 ℃溶出液αk在前2 h内基本不变,溶液硅量指数随停留时间延长增加不明显。

图3 脱硅停留时间对溶液αk和硅量指数的影响(150℃)

图4 脱硅停留时间对溶液αk和硅量指数的影响(250℃)

结果表明,随着脱硅时间延长,低温条件下未溶出的一水软铝石作为种子,造成稀释脱硅过程水解严重。溶出赤泥XRD也发现,150 ℃稀释脱硅赤泥中有明显的三水铝石和一水软铝石衍射峰,而250 ℃稀释脱硅赤泥中没有观察到明显的三水铝石衍射峰。由此可见,稀释脱硅可以不同程度的造成水解,对于含有一水软铝石混合型铝土矿,不宜采用稀释脱硅流程,可通过提高溶出温度,或延长溶出停留时间,提高溶出液硅量指数。

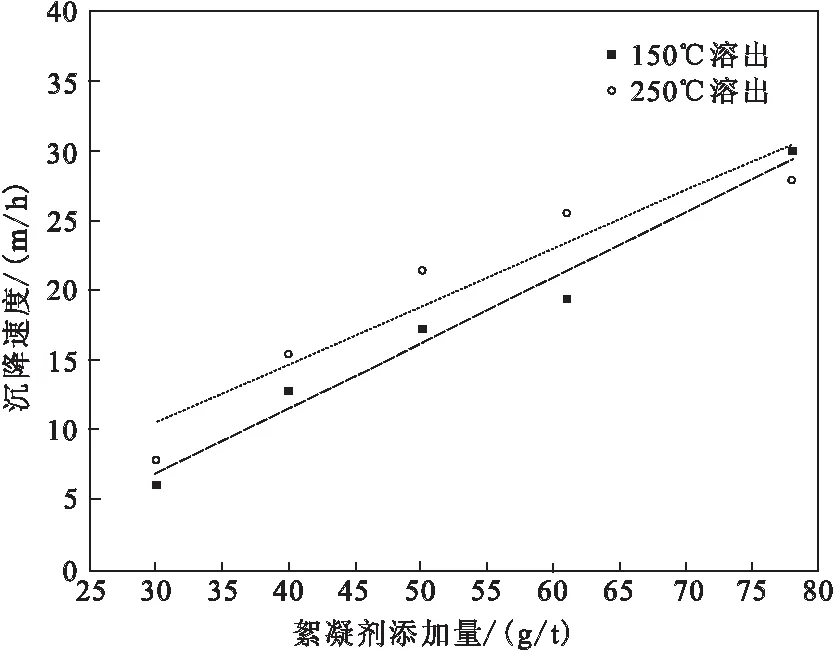

2.4 溶出温度对沉降的影响

图5为不同温度对沉降速度的影响,从图5中发现矿石的赤泥沉降速度在250 ℃比150 ℃有所提高,但随着絮凝剂用量加大,可消除溶出温度带来的影响,这可能是因为在250 ℃针铁矿开始向赤铁矿转变,如继续提高溶出温度至270 ℃左右可进一步改善沉降效果。

图5 不同温度对沉降速度的影响

3 结 论

(1)溶出温度对溶出αk有显著影响,同等溶出率>98%条件下,溶出αk从150 ℃时1.37降低到250 ℃时1.32,此时精液过饱和度为28%,仍需进一步提高溶出温度,使精液过饱和度满足附聚条件,以便生产出合格的砂状氧化铝。

(2)矿石物相组成对溶出工艺选择有较大影响,对于三水/一水软铝石混合型矿石来讲,应通过实验充分评估一水软铝石对溶出、脱硅和水解的影响。

(3)如采用高温溶出,在同等脱硅效果下,可适当缩短溶出停留时间,降低石英反应率。如270 ℃+10 min石英反应率为53%,低于250 ℃+30 min时的62%,工程设计中应通过实验,综合分析溶出率、脱硅效果和石英反应率,设定合理的停留时间。