船舶低硫柴油系统设计的分析与优化

2020-06-15周启学毛奇志任晋宇

周启学,毛奇志,任晋宇

(1.武汉交通职业学院船舶与航运学院,武汉 430065;2.武汉长江船舶设计院有限公司,武汉 430062)

0 引言

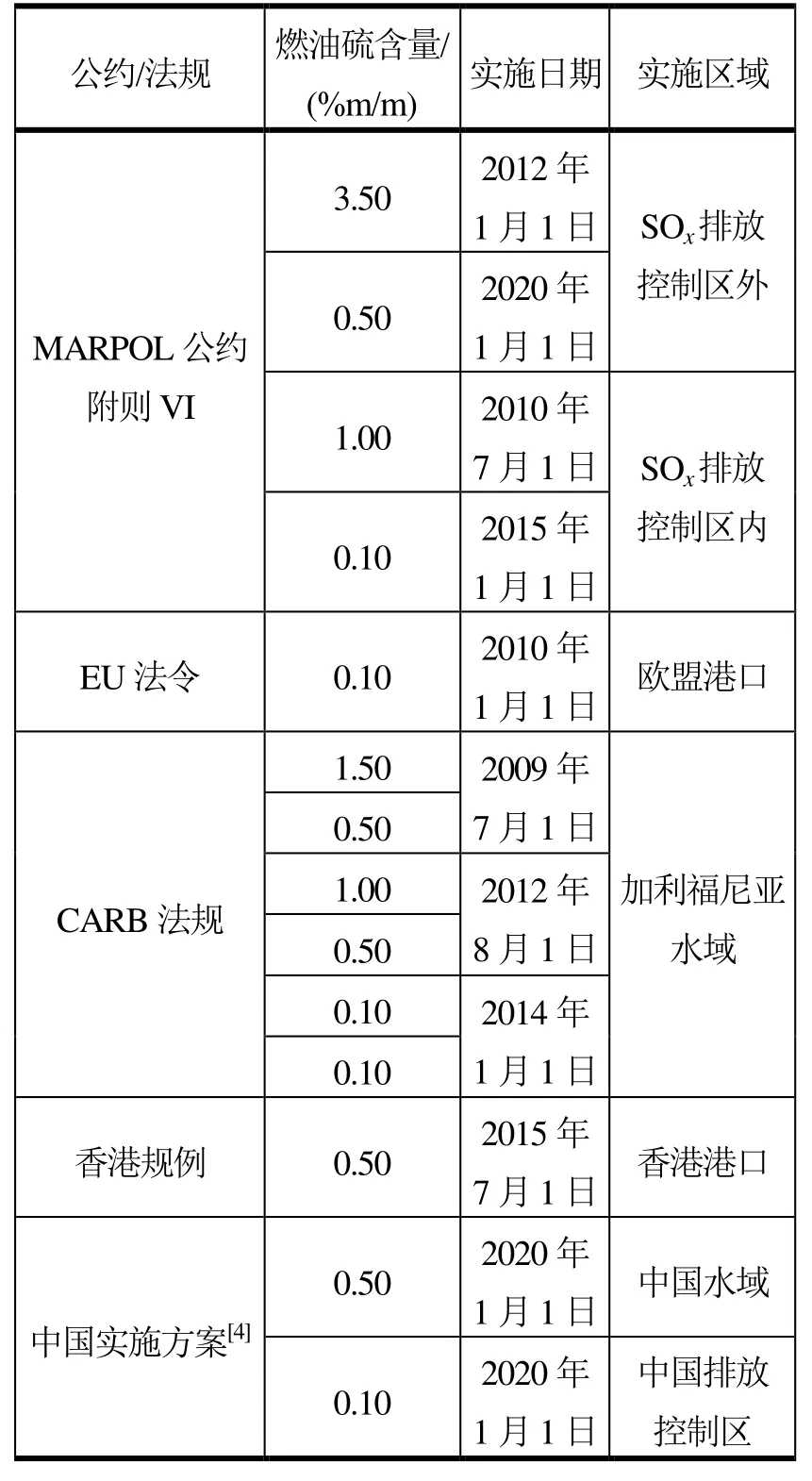

国内外对船用燃油硫含量均有要求,MARPOL公约附则VI、EU法令[1]、CARB法规[2]及中国海事局(CMSA)相继制定或实施了SOx排放控制标准。船舶使用燃油硫含量的限值要求见表1[3]。

相关的应对措施有:

1)使用合规低硫燃油;

2)船舶加装脱硫洗涤器;

3)使用清洁燃料,如LNG、核燃料、燃料电池等。

脱硫洗涤器的使用受价格、生产和安装进度限制,其产生的废液等也将带来新的环保难题。2019年10月25日,中国交通运输部海事局发布《2020年全球船用燃油限硫令实施方案》,明确不得在我国船舶大气污染物排放控制区内排放开式废弃清洗系统洗涤水[5]。短期内,LNG燃料的替代能力也有限,核燃料、燃料电池应用于民用船舶有待研究开发。综合考虑成本、安全性、环保性、可获得性等因素,使用低硫船用燃油成为市场的主流选择。

表1 燃油硫含量限值要求一览表

1 船舶概况

为增强武汉在中国“长江经济带”、“长江中游城市群”等国家发展战略与规划中的集聚辐射功能,提升武汉枢纽港地位,打造长江中游航运中心,并带动、拉动区域制造业的发展。武汉拟开通至韩国和日本的国际集装箱快班航线,由此该船应运而生。本文中的船舶为国际航行船舶,设计航区为无限航区及内河A级、B级航区。在内河及大洋行驶各半。

本船设置了2台中速主机,2台主发电机组,1台停泊发电机组,1台应急发电机组,1台燃油废气锅炉。

遵照国内外排放控制区及全球限硫令要求设置船舶用油。在长江等国内外排放控制区,所有的柴油机和锅炉均使用低硫柴油(硫含量≤0.1 %m/m);在排放控制区外,主机使用重油(硫含量≤0.5 %m/m),发电机组和锅炉使用船用柴油(硫含量≤0.5 %m/m)。柴油机在使用重油和低硫柴油转换过程中,常温普通柴油也作为高温重油与低温低硫柴油过渡用油,以避免油温的急剧变化对柴油机的损害。应急发电机组的燃油硫含量不受限制,可使用船用柴油(硫含量≤0.5 %m/m)。

2 低硫柴油冷却方式

炼油厂为了生产低硫柴油[6],往往需要采用特殊工艺及程序对燃油进行脱硫处理,导致低硫柴油的很多特性都发生了显著变化。船舶燃油系统、机器设备一般都是基于重油/船用柴油设计的,低硫柴油的使用经验不多,当转换使用低硫柴油时,可能导致燃油系统及设备故障,甚至发生船舶失去动力的危险。

其中一个重要的风险是:低硫柴油粘度过低[7],不能满足柴油机和锅炉进机粘度要求。需要采取措施降低低硫柴油温度,提高粘度。实际应用中有多种冷却方式。

2.1 低硫柴油的冷却方式选择

首先要确定船上用油设备允许的低硫油最低进机粘度,然后按照船上加注的低硫油粘度/温度值确定低硫油的冷却温度。

本船用油设备最低进机粘度为2.0×10−6m2/s,按照不同低硫油粘/温值确定冷却方式见表2。

本文所述船舶为国际航线商用海船,沿线加油站的油品复杂,为了满足燃油的适应性并降低燃油成本,以最低粘度的低硫柴油(即1.5×10−6m2/s/40℃低硫柴油)为设计基准。采用冷冻水冷却低硫柴油的冷却方式。

2.2 冷冻水冷却低硫柴油冷却方式介绍

该船配备1套低硫柴油冷却装置,包含冷水机组、泵组模块和冷却器。采用间接式制冷系统对低硫柴油进行冷却。冷却过程中,由温度传感器检测低硫柴油冷却器的出油温度;将温度信号输入PLC控制器,并通过PLC控制器把信号反馈给电动三通调节阀;根据温度的高低,自动比例调节进入油水板式换热器的冷冻水量,从而将低硫柴油的油温保持在所要求的范围内。低硫油冷却原理见图1。

表2 低硫油冷却方式选择

图1 低硫油冷却原理

若使用其他高粘度的低硫柴油,或环境温度过低时,低硫柴油冷却器可以降负荷、间断运行或旁通,只要根据所用的油品粘温曲线,使设备进口处低硫柴油粘度大于2×10−6m2/s,并设定燃油设备的使用温度即可。

3 低硫柴油供油系统

3.1 低硫柴油在线冷却

在低硫柴油供油管路上冷却低硫柴油。按照主辅机的燃油系统配置、燃用低硫柴油时间长短及船东的要求,可以采用多种管系原理灵活运用。

1)一般情况下,主辅机按照燃用重油配置,柴油机不带燃油泵,由供油单元供油;低硫柴油冷却器可与供油单元的蒸汽加热器并联,两者切换使用,以更好地处理燃油;还可以考虑设置回油冷却器,降低回油温度,确保更佳的冷却效果;锅炉进油需另设冷却器;需要考虑冷却器的压力损失,必要时增加燃油增压泵。

2)若主辅机及锅炉按照燃用柴油配置,则柴油机自带燃油泵,未配套供油单元;可在供油总管上设低硫柴油冷却器,并按需设燃油增压泵以克服供油阻力。

3)若主机按照燃用重油配置,辅机及锅炉按照燃用柴油配置,可以在供油总管上设低硫柴油冷却器,并设燃油增压泵;在主机供油单元上增设低硫柴油加压泵,以满足主机燃用进机压力。

3.2 冷却低硫柴油日用油柜

冷却器放在低硫柴油日用油柜,直接冷却油柜,供油管路按常规设置。本方案适合改造船,不需要对管系进行修改,仅增加冷却设备即可。

低硫柴油日用柜需要绝热包扎,并会损失一部分保温冷量。

3.3 本船低硫柴油供油系统设计

本文船舶低硫柴油供油系统按照3.1中的第三种情况进行设计,如图2所示。

图2 低硫柴油供油系统

从低硫柴油日用油柜出来的低硫柴油经过低硫柴油冷却装置(自带燃油加压泵)冷却后供主机、发电机组和锅炉使用,供主机使用的低硫柴油进入供油单元的低硫柴油泵,加压调压后进入主机;供发电机组使用的低硫柴油进入发电机组;供锅炉使用的低硫柴油进入锅炉燃烧器。所有机器的回油需滞后回到低硫柴油舱柜,以免污染低硫柴油。

4 高/低硫柴油转换

若船舶需进入排放控制区,作为准备工作,船长应根据航次任务和航行、停泊时间计算出低硫燃油的用量。在港口向低硫柴油舱中加入低硫燃油,并驳运至低硫柴油日用油柜。

低硫柴油转换操作必须由经专门培训的技能较好的船员执行,并选择安全开阔的水域进行。船舶处于自由航行状态时,运行2台主机和2台发电机组,以降低航速和电力负荷。

船舶进入排放控制区前,至少提前2 h做好低硫柴油转换的准备。供油切换完成后,在进入排放控制区域前运行设备约1 h(可调整),以将管路内残余的高硫油耗尽,并应留有足够的时间使燃油供应系统经过全面冲洗,去除所有含硫量超过0.1%的燃油[7]。

换油时需注意油温的变化,避免因油温急剧变化对机器造成冷热冲击,本船要求冷却装置低硫柴油温度的降低速度不超过2 ℃/min。

4.1 主机燃油转换

1)主机重油换用低硫柴油的过程为:转换使用低硫柴油前应先将重油转换为柴油,当重油管系内为柴油后再换用低硫柴油。

2)主机低硫柴油换用重油的过程为:转换使用重油前,应先将低硫柴油转换为柴油,当管系内为柴油后再转换重油。

发电机组柴油机和锅炉的换油直接进行。

5 风险分析及处理措施

5.1 系统风险

5.1.1 泄漏的风险

由于低硫柴油粘度较低,有可能在管路法兰密封等连接处出现渗漏的情况,埋下火灾隐患[8]。

处理措施即转换低硫柴油后,注意对管路进行细致的检查维护。

5.1.2 储存和隔离的风险

由于总布置的限制,该船有一个低硫柴油舱与重油舱相邻,重油舱的加热温度为30℃,并设有高温报警;即使是在炎热的夏季低硫柴油舱的温度也不会超过40℃。其它低硫柴油舱柜均不与任何加热的舱柜相邻;低硫柴油舱柜及低硫油管路均无加热装置,能够有效避免低硫柴油被加热的风险。

5.1.3 高硫燃油污染的风险

为了缩短油切换时间,低硫柴油舱及管路均尽量独立设置,并预留充足的时间冲洗管路,避免在低硫柴油装载和转换过程中发生硫污染,造成含硫量超标的现象。

换油时注意回油滞后切换的情况,防止高硫油回油至低硫柴油舱柜。

5.1.4 油品质量风险

燃油中如果含有较多水分,将影响燃油设备的正常工作和造成损害。

处理措施:应定时人工开启低硫柴油日用柜低处的自闭式放水阀,检查是否沉积有水分,及时将水放泄掉。

5.1.5 燃油转换系统的可行性风险

如果燃油转换系统的可行性本身存在问题[9],将造成无法实现燃油转换甚至发生安全事故。

处理措施:应进行燃油转换试验,以验证系统可安全可靠地实现油品转换,相关参数控制在规定范围内。

5.1.6 低硫柴油粘度低的风险

本船所用低硫柴油粘度最低为1.5 cst/40°C,柴油机和锅炉要求进机粘度不小于2 cst。不能满足设备要求。

处理措施:船上设有低硫柴油冷却器,能将燃油温度降低,满足设备要求。

5.1.7 高、低硫柴油不兼容的风险

高低硫柴油混合时,可能不兼容,产生沉淀,堵塞管路。

处理措施:加油时试验高低硫柴油的兼容性。

5.2 设备风险

柴油机、锅炉、燃油泵等设备制造厂均提供了低硫柴油适用性声明。

5.2.1 柴油机的风险

采用飞溅润滑的柴油机的气缸润滑油(即曲柄箱滑油)有相应的总碱值,较长时间使用低硫柴油时需换为总碱值较低的柴油机气缸润滑油,以保证柴油机气缸得到良好的润滑。否则,易产生机器加速磨损。对于交替使用高低硫柴油的柴油机润滑油在适用性选用、维护管理方面提出了更高要求。

处理措施:本船油品硫含量均小于0.5 %m/m,故气缸润滑油使用低总碱值油[10]。

5.2.2 锅炉的风险

1)使用低硫柴油易产生锅炉点火故障、燃烧失败等情况。

处理措施:要求船员掌握对此类故障排除的安全操作。

2)低硫柴油挥发后易导致点火失败,燃气积聚于炉膛/燃烧室,从而产生爆炸危险,危及船舶及船上人员安全。

处理措施:在锅炉点火前、火焰熄灭或正常停炉后,对炉膛进行充分扫气。

3)锅炉及燃烧器在备车状态时,低硫柴油可能被加热。

处理措施:锅炉回油回至低硫柴油日用柜,经过油冷却器后再流进锅炉燃烧器[11]。

5.2.3 低硫柴油冷却装置的风险

低硫柴油冷却装置可保证装置在全负荷运行时,燃油温度及温度变化维持在规定范围内。该低硫柴油冷却装置能实现温度自动控制,并设有手动操作设施。其冷却器的表面温度最低为5℃,始终在燃油倾点以上。冷却器内的燃油压力需低于冷却介质压力,否则将造成燃油泄漏。

5.3 操作风险

5.3.1 燃油转换太快对设备的热冲击风险

在转换过程中,如果进机燃油温度变化梯度过大,则会对机器设备及燃油系统造成热冲击伤害。

处理措施:低硫柴油冷却装置能够保证温度变化速率小于2 ℃/min[12]。

5.3.2 报警设置不及时切换的风险

因高低硫油部分报警设置存在差异,应采取措施防止燃油转换后发生误报警或触发不当动作。

处理措施:转换燃油时,应及时切换相应的燃油报警设置[13]。

5.3.3 锅炉的燃烧控制风险

低硫柴油闪点较低,锅炉使用低硫柴油时应注意燃烧控制系统的安全,点火时应防止炉膛内因油气聚集发生爆炸。

处理措施:在锅炉点火前、火焰熄灭或正常分扫停炉后等情况时,对炉膛进行充气[14]。

6 结论

随着2020年全球限硫令(硫含量≤0.50 %m/m)以及国内《船舶大气污染物排放控制区实施方案》的发布,船舶燃用低硫柴油已进入实施阶段,船舶设计院、航运公司、造船厂、设备商以及航运管理部门均需要积累相关的知识和经验,科学合理规划,严肃认真落实,合理使用低硫柴油,规避风险。而目前相关研究尚无成熟模式,仍处于摸索阶段。同时,本文的设计存在值得商榷和改进之处,例如低硫柴油供油管线与系统设备还欠缺有机结合、略显繁复,需要设计院与供货商之间能够充分沟通、协商,以进行进一步优化。