聚酰亚胺长丝上浆工艺与浆纱性能

2021-11-03贺梦娟汤静丽黄莉茜

贺梦娟, 汤静丽,黄莉茜, b

(东华大学 a. 纺织学院;b. 纺织面料技术教育部重点实验室,上海 201620)

聚酰亚胺(polyimide, PI)具有优异的耐热性能、力学性能和介电性能,广泛应用于航空航天、电子电工、汽车等行业中[1-2]。聚酰亚胺纤维作为一种高性能纤维也取得了较大的发展。近年来涌现出大量PI短纤的研究报道和相关产品(如高温滤袋、阻燃服、防护服等)[3-5],而针对PI长丝的研究报道还较少。笔者课题组前期试验发现,PI长丝在织造过程中存在静电现象严重、易于飞丝等问题,致使织造开口不清且布面产生疵点,严重影响织物的织造进程和布面质量。因此,有必要对PI长丝进行上浆处理以解决上述问题。

聚丙烯酸酯类浆料属于丙烯酸类浆料,从环保角度考虑,丙烯酸类浆料被视为聚乙烯醇(polyvinyl alcohol, PVA)的一个有效替代品,具有很好的发展前景[6-7]。聚丙烯酸酯浆料对疏水性纤维的黏附力较好,且浆膜柔顺,水溶性和退浆性能好[8]。20世纪90年代以来,聚丙烯酸酯浆料不断被开发、研制并应用于生产实践,其黏附性、吸湿再黏性都得到了较大的改善,且近年来研究人员成功研制出固体聚丙烯酸酯粉末,使得调浆使用更为方便[9]。沈永红等[10]用聚丙烯酸酯浆料取代原配方中的PVA对涤棉混纺纱进行上浆,结果表明,使用聚丙烯酸酯浆料上浆所得的浆纱性能可满足高密涤棉织物的织造需求。李强[11]用聚丙烯酸酯浆料对碳纤维经纱进行上浆,并用其进行织造获得了表面光滑平整的碳纤维布。严燕钫[12]用聚丙烯酸酯复配浆料对本身不易上浆的玄武岩纱线进行上浆,结果表明,浆料能有效渗透和披覆玄武岩纤维,使得玄武岩纱线的可织性得到较大改善。薛颖等[13]用聚丙烯酸酯浆料对远红外中空涤纶纱线进行上浆试验,结果表明,浆纱的各项性能都有所提高。

选用聚丙烯酸酯浆料对PI长丝进行上浆试验,在分析聚丙烯酸酯浆料基本性能的基础上,优化PI长丝的上浆工艺,并对PI浆纱性能和退浆性能进行评价分析,最后采用PI浆纱进行织造。

1 试验部分

1.1 试验材料

TS-3900AA-2型聚丙烯酸酯合成浆料(苏州天意达化工有限公司提供);PI长丝(6.88 tex/40 f)。

1.2 聚丙烯酸酯浆料性能测试

1.2.1 黏度波动率

配制含固率为15%的浆液,在Brookfield DVII型黏度计上测定浆液黏度。用水浴锅加热浆液至70 ℃,保温30 min,测量浆液的黏度,再将浆液在70 ℃持续保温,每隔30 min测试浆液的黏度,共测试6次,后5次测量的黏度值极差与第1次测得的黏度值的比值即为浆液的黏度波动率[14]。

1.2.2 浆膜性能测试

将含固率为15%的浆液慢慢倒在玻璃板上,并用玻璃棒轻轻来回移动,使浆液铺满玻璃板,24 h后自然干燥成膜。将浆膜边缘润湿并从玻璃板上剥下,即制得备用的浆膜。

浆膜水溶性测试。将浆膜裁剪成长50 mm、宽10 mm的长条,在长度方向的中间处划一条线作为标记。用已知质量的夹子分别夹住浆膜条的上、下两端,然后将浆膜浸入80 ℃的水中,待浆膜中间的划线与水平面重合时开始计时,试验过程中始终保持划线与水平面重合,直至浸在水中的一半浆膜断裂时结束,秒表显示的时间即为此次试验浆膜的水溶时间,测量10次求取平均值[15]。

浆膜力学性能测试。将浆膜裁剪成长50 mm、宽2 mm的条形试样,采用XQ-1C型纤维强伸度仪测量薄膜的断裂强力F和伸长率,测试20次取平均值,再根据式(1)计算浆膜的平均强度σ[16]。其中浆膜厚度d采用EC-770型厚度仪进行测量,测量20次取平均值。

(1)

浆膜吸湿率测试。取含固率为15%的浆膜置于100 ℃的烘箱中,烘至恒重后将其放入恒温恒湿室里,调湿处理24 h后取出并测其质量,再代入式(2)计算浆膜的吸湿率G。重复该测试过程3次,取计算结果的平均值。

(2)

式中:mj1为浆膜吸湿后的质量,g;mj0为浆膜干燥的质量,g[17]。

1.3 PI长丝上浆工艺的优化

为达到最好的上浆效果,选取浆液含固率、浆槽温度、车速3个影响上浆效果的主要工艺参数进行工艺优化,并参照实际生产中常用的参数值将试验的具体工艺参数水平设置为:浆液含固率,12%、15%、18%、20%;浆纱温度,20、50、70 ℃;浆纱车速,80、90、100 m/min。采用单因素分析法对上述上浆工艺参数进行优化。浆纱试验在GA 392型全电子式单纱上浆机上完成。

1.4 浆纱性能测试与分析

1.4.1 增强率和减伸率

将上浆后的PI纱线在标准环境下调湿平衡24 h,采用XL-1A型纱线强力测试仪测试浆纱的断裂强度和伸长率。拉伸隔距为250 mm,速率为250 mm/min,预加张力为0.1 cN/dtex。采用同样的方法测试原PI纱线的断裂强度与伸长率,分别测试20次,计算结果取平均值。

浆纱的增强率Q和减伸率ε[13]的计算式为

(3)

(4)

式中:σ0和σ1分别为原纱和浆纱的断裂强度,cN/tex;L0和L1分别为原纱和浆纱的断裂伸长,mm。

1.4.2 上浆率

浆纱上浆率是评价浆纱质量好坏的重要指标之一。测试方法为卷绕相等长度的原纱和浆纱,在80 ℃烘箱中烘干两种纱线至恒重,称量得到干燥浆纱的质量my1(g)和原纱的质量my0(g)[17]。根据式(5)计算上浆率s,每种样品做3组试验并取平均值。

(5)

1.4.3 回潮率

浆纱回潮率是指浆纱含水量与浆纱干燥质量比值。回潮率也是衡量浆纱质量好坏的指标,回潮率过大在织造中会导致开口不清,过小则会造成经纱的脆断头。先将浆纱在标准环境下调湿24 h,称取湿浆纱的质量,再将这部分浆纱在80 ℃烘箱中烘干至恒重,称量得到湿浆纱的质量my2(g)和干燥浆纱的质量my1(g)[18],重复3组试验并取平均值。回潮率w根据式(6)进行计算。

(6)

1.4.4 退浆效果评定

常见的退浆工艺有碱退浆、酸退浆和酶退浆3种。文献[19]指出聚丙烯酸酯类浆料在80 ℃热水中即可达到较好的退浆效果,文献[20-21]指出聚丙烯酸酯类浆料在退浆时应控制pH值为8.0~8.5,且在热碱作用下浆料溶解度有所增大,促使浆膜膨化从而易于脱离纤维。采用水浴加热分别进行热水和热碱液退浆试验,其中:热水退浆条件为温度80 ℃、时间8 h;热碱液退浆条件为NaOH质量浓度6 g/L,温度80 ℃,时间1、2、4 h。纱线退浆后再用清水反复冲洗,烘干后调湿平衡。采用TM 3000型扫描电子显微镜(SEM)观察退浆后纱线和浆膜的形态以评定退浆效果。

1.4.5 浆纱与退浆后纱线的表面形态

将PI浆纱与经不同工艺退浆后的PI纱线先在标准环境下调湿24 h,再使用TM 3000型SEM观察聚酰亚胺长丝外包裹的聚丙烯酸酯浆膜形态。

2 结果与讨论

2.1 浆料性能

聚丙烯酸酯浆料性能的测试结果如表1所示。由表1可知:聚丙烯酸酯浆液的流动性较好,属于低黏浆料,易于上浆。加热时浆液的黏度波动率仅为5.26%,说明浆液热稳定性较好。此外,浆膜的水溶速率较快,有利于退浆,自然成膜时的浆膜吸湿率为2.95%,有助于减轻织造过程中的静电现象。在此状态下,浆膜强度良好且有一定的延伸性,有利于提高纱线的耐磨性,从而提高织造效率。

表1 聚丙烯酸酯浆料基本性能测试结果

2.2 聚酰亚胺长丝上浆工艺优化

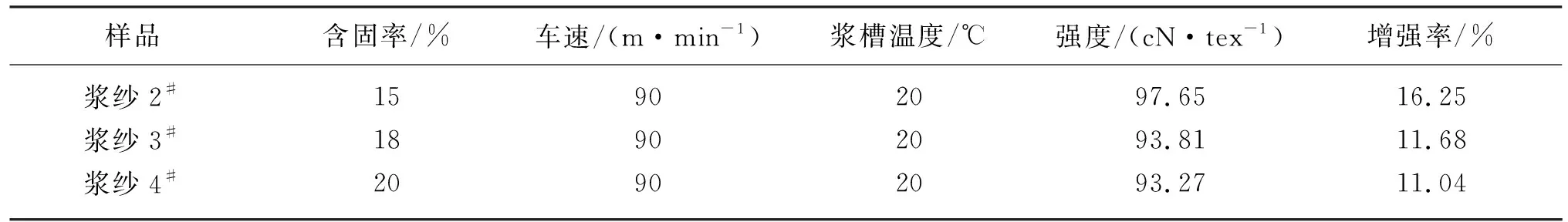

当控制车速为90 m/min、浆槽温度为20 ℃时,不同浆液含固率下得到的浆纱强度测试结果如表2所示。由表2可知,浆纱强度随浆液含固率的增大呈先增大后减小的趋势,并且在含固率为15%时达到最大值。这是由于15%含固率配方的浆液能更加均匀地渗透到PI纱线的内部,增大纤维之间的抱合力。因此确定浆液含固率15%为最佳水平。

表2 不同浆液含固率下纱线强度的测试结果

(续表2)

当控制浆液含固率为15%、浆槽温度为20 ℃时,不同车速下得到的浆纱强度测试结果如表3所示。由表3可知,在车速为90 m/min时,浆纱的增强率达到最大值。车速除了影响浆纱的强度外,对浆纱的外观和断头率也有一定程度的影响。车速为80 m/min时,纱线上浆不均匀,拉伸时纤维断裂的不同时性较大,因此纱线强度较小;车速为100 m/min时,纱线在上浆过程中受到的牵伸力过大,拉伸导致上浆过程纱线断头率增加。因此确定最佳浆纱车速为90 m/min。

表3 不同车速下纱线强度测试结果

当控制含固率为15%、浆纱车速为90 m/min时,不同浆槽温度下得到的浆纱强度测试结果如表4所示。由表4可知,随着温度的增加,纱线强度增大,伸长率减小,当温度为70 ℃时增强率达到最大值,说明随着浆纱温度提高,浆料能够更加均匀地渗透到纱线内部,可提高纤维间的黏结力。在实际生产中,70 ℃属中高温浆液,需要高温煮浆,还需要加热浆槽,而50 ℃为中温浆液,采用中温煮浆,且浆槽可不加热[17]。考虑到PI长丝经70与50 ℃上浆后的纱线性能差异不大,为节能并降低生产成本,将浆槽温度设置为50 ℃。

表4 不同浆槽温度下纱线强度测试结果

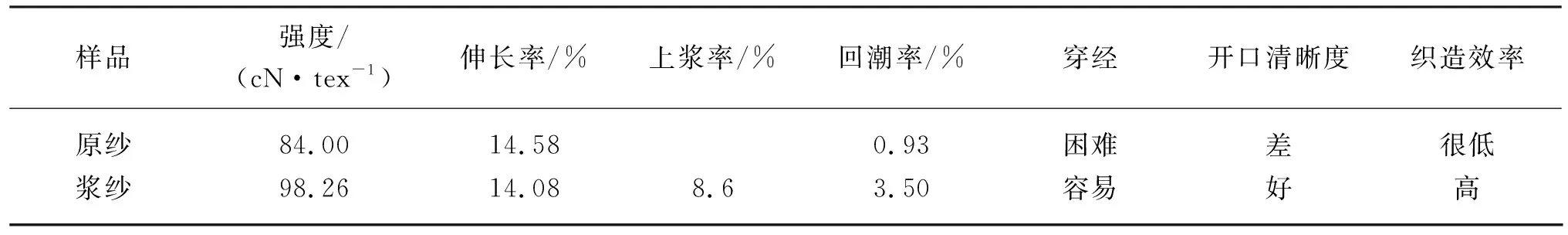

综上,确定聚丙烯酸酯浆料对PI纱线上浆的最佳工艺为浆液含固率15%、浆槽温度50 ℃、车速90 m/min。此工艺下PI浆纱与原纱的各项性能如表5所示。计算得出,上浆后PI纱线的增强率和减伸率分别为16.98%和3.40%,上浆率为8.6%,且纱线回潮率明显增大。与原纱相比,PI浆纱在织造过程中穿经顺利,纤维的静电和飞丝现象得到明显改善,并且织造开口清晰(见图1),顺利完成了样品的织造。

表5 PI原纱与浆纱的性能

图1 PI原纱与浆纱上机织造的开口情况

PI聚合物大分子链以稳定性极高的酰亚胺环为特征结构,由于其绝缘性能良好(表面电阻为1015~1020Ω),导致PI在使用过程中积累的电荷不易消散。PI原纱较低的回潮率(0.93%)致使其本身存在静电现象,并且PI原纱结构松散,在穿经和织造过程中,PI纱线与金属器件的反复摩擦会加剧静电现象,导致纱体外层因摩擦作用而断裂的纤维飘浮于纱体之外成为飞丝,这些飞丝纠缠在一起会影响织造的顺利进行并在布面上形成疵点。聚丙烯酸酯浆料具有黏度低、流动性好的特点,在本文确定的最佳上浆工艺下能够有效渗透到PI纱体中,能够增加纤维之间的黏附力,并在PI纱体外形成吸湿性良好、强度高且完整包覆的浆膜,可有效解决PI纱线织造过程中存在的静电现象严重、易于飞丝等问题。

2.3 浆纱表面形态与退浆性能

原纱与浆纱的表面形貌如图2所示。其中,浆纱工艺条件为:浆液含固率15%、浆槽温度50 ℃、车速90 m/min。从图2可以看出,PI原纱结构松散,上浆后浆纱表面的浆膜平滑连续,纱体被浆膜完整包覆。整体来看,TS-3900AA-2型聚丙烯酸酯合成浆料性能较为优异,与PI长丝的黏附性较好,且可在PI长丝表面形成连续平整的浆膜,有利于提高PI长丝的强度和织造性能。

(a) PI原纱 (b) PI浆纱放大500倍 (c) PI浆纱放大1 000倍

退浆后纱线和纤维表面的SEM图如图3所示。从图3可以看出,80 ℃热水退浆8 h只能使包覆在纱线外的浆膜部分溶解,而单丝间没有完全分离,单根纤维上还明显存在很多包覆的浆膜。热碱退浆的效果明显优于热水退浆,退浆后丝束单丝间分离效果良好。热碱退浆1 h后纤维外仍然有大片未脱落的浆膜碎片;2 h后浆膜基本完全脱落,只有部分残留的浆膜碎片附着在纤维上,纤维结构并没有被碱液破坏,仍然能够保证PI纤维的优异性能。但当热碱退浆时间超过2 h时,纤维表面很快被碱液刻蚀,PI纤维本身的结构遭到破坏。综上所述,利用热碱液处理2 h可以达到较好的退浆效果,且可以确保纤维表面不被碱液刻蚀。

(a) 80 ℃热水退浆8 h (b) 碱退浆1 h (c) 碱退浆2 h (d) 碱退浆4 h

3 结 论

(1) 聚丙烯酸酯浆料各项性能良好,浆液流动性和稳定性好,易于成膜。浆膜强度良好,有一定的延伸性,有助于提高纱线的耐磨性和织造效率。

(2) 聚丙烯酸酯浆料对聚酰亚胺长丝的最佳上浆工艺条件为浆液含固率15%、浆槽温度50 ℃、车速90 m/min。在此工艺条件下,聚丙烯酸酯浆料能够渗透到聚酰亚胺纱体内部,增加纤维间的黏附力,并在纱体外形成完整包覆的浆膜。

(3) 聚酰亚胺浆纱性能优异,强度为98.26 cN/tex,伸长率为14.08%,增强率和减伸率分别为16.98%和3.40%。浆纱的上浆率为8.6%,回潮率为3.5%。与原纱相比,聚酰亚胺浆纱在织造过程中穿经顺利,静电和飞丝现象都得到明显改善,并且织造开口清晰,能够保障织造的顺利进行。

(4) 热碱退浆后,聚酰亚胺浆纱的结构明显松解,浆膜退去。当控制退浆时间为2 h时聚酰亚胺纤维不会被碱液刻蚀,保持了聚酰亚胺纤维本身优异的性能。