上浆工艺条件对聚丙烯腈基碳纤维性能影响的研究

2018-04-24季春晓刘瑞超曹阿民黄翔宇袁玉红吴嵩义

季春晓 刘瑞超 曹阿民 黄翔宇 袁玉红 吴嵩义

(1.中国石化上海石油化工股份有限公司腈纶部,上海200540;2.中国科学院上海有机化学研究所,上海200032)

T800级碳纤维是目前能实现工业化量产的高强度级别碳纤维,其在航空航天、工业制造等领域发挥着不可替代的作用。在T800级碳纤维工业化制备工程中,上浆前表面处理工艺、上浆时的上浆时间、上浆剂质量分数、上浆后的干燥工艺等上浆相关工艺对碳纤维的各项性能有重要影响。适宜的工艺控制可以充分发挥出碳纤维上浆剂的突出特点,提升上浆后T800级碳纤维的综合应用性能。反之,如果上浆工艺和碳纤维生产线、上浆剂型号特点搭配不合理,极易导致碳纤维上浆后性能,不能满足后加工工艺应用和复合材料性能要求[1-7]。

文章采用中国科学院上海有机化学研究所研制的二丝束碳纤维上浆工艺模拟装置,进行不同表面处理工艺、上浆时间、上浆剂质量分数、干燥温度等多种上浆前后相关工艺的模拟试验,探索上浆工艺条件对T800级碳纤维性能的影响规律。

1 试验部分

1.1 试验装置

采用中国科学院上海有机化学研究所研制的二丝束碳纤维模拟上浆试验线对T800级碳纤维进行退浆-再上浆试验。

1.2 主要原料

碳纤维样品采用某T800、12K碳纤维,经高温退浆后进行再上浆。

再上浆所用上浆剂选用中国科学院上海有机化学研究所产X4型环氧乳液上浆剂。

1.3 工艺流程

全线工艺流程由碳纤维的放丝、已上浆碳纤维的高温表面退浆、水洗、阳极氧化表面处理、水洗、上浆前热辊干燥、纤维再上浆、上浆后热风干燥、收丝卷绕工艺单元组成,主要工艺流程如下图1所示。

图1 二丝束上浆模拟试验线工艺流程

全线工艺流程除了表面处理、再上浆、上浆后热风干燥工序之外,其他主要工序工艺参数包括被动放丝,高温退浆温度600 ℃,水洗温度40 ℃,上浆前热辊干燥温度110 ℃,收丝张力650 cN,采用不同上浆工艺进行上浆时,上述主要工序的各项工艺参数稳定不变。

1.4 分析与测试

(1)碳纤维上浆量

采用SP10高温上浆量测试仪,使纤维表面上浆剂在高温下热解脱除,得到上浆量测试结果。热解温度600 ℃,热解时间15 min,热解全程高纯氮气保护。

(2)碳纤维直挺度

采用定制ZTD-1直挺度测试仪,测量固定长度的纤维经一段时间悬垂后水平方向剩余长度,作为碳纤维直挺度测试结果。预校正时间为20 min,预校正张力200 g,固定长度25 cm。

(3)碳纤维耐磨性

采用定制TM-200H改进型高速纱线摩擦试验机,测试碳纤维在不锈钢辊表面连续摩擦的磨断次数。纤维与不锈钢辊摩擦包角116°,往复速度300 r/min,不锈钢磨辊直径3 mm。

(4)碳纤维表面能

采用DCAT21型动态接触角与表面张力仪,分别测试碳纤维与水和乙二醇的接触角,并将数值导入SE windows软件内,计算纤维表面自由能及其分布。

(5)碳纤维含水率

采用烘干称重法,根据烘干前后质量差计算碳纤维含水率。平衡温度20 ℃,平衡湿度65%,平衡时间10 h,烘干温度110 ℃。

2 结果与讨论

2.1 表面处理工艺对T800级碳纤维性能的影响

探讨表面处理工艺对T800级聚丙烯腈基碳纤维性能的影响,在全线主要工序的工艺参数不变的情况下,通过调整表面处理电流强度,使退浆碳纤维在不同电流强度下进行表面电化学氧化处理。电解液采用碳酸氢铵溶液,电解液浓度10%,处理时间60 s,表面处理电流强度分别为0.1,0.3,0.5,0.7,1.0 A,上浆剂质量分数3.0%,上浆时间60 s,干燥温度160 ℃,所制备的碳纤维样品分别为A1、A2、A3、A4、A5。

不同表面处理条件下未上浆碳纤维表面能测试结果见表1。

由表1可见:随着电流强度逐渐变大,表面处理后未上浆碳纤维表面,被电流激发出的极性官能团越多,表面能总量不断增大。电流密度由0.1 A逐渐升至1.0 A时,表面能分别增加4.94,3.25,8.55,11.77 mN/m,表面能增加的幅度逐渐变大。同时,可以观察到表面能中极性分量所占比例逐渐增加,A1样品中极性分量占比为30%,A2、A3样品极性分量占比为40%~50%,而A4、A5样品中极性分量占比为70%以上,未上浆碳纤维表面已经逐渐由惰性,转为中等极性,最后转变为强极性。

表1 未上浆碳纤维表面能测试结果 mN/m

上浆后碳纤维各项性能测试结果见表2。

表2不同表面处理条件上浆后碳纤维性能测试结果

碳纤维样品碳纤维性能上浆剂质量分数/%直挺度/mm耐磨性/次碳纤维表面能/(mN·m-1)总量非极性分量极性分量A12.531074546.713.0543.66A22.641244347.062.3744.69A32.721294647.892.4645.43A43.361585350.232.1348.10A53.041455051.332.0349.30

由表2可见:表面处理电流强度由0.1 A逐渐加大至0.7 A时,碳纤维的上浆量逐渐增加,其中,当电流强度由0.3 A升至0.5 A时上浆量有小幅度提高,电流强度由0.5 A增加到0.7 A时上浆量较大幅度的提高;表面处理电流强度由0.7 A逐渐加大至1.0 A时,碳纤维的上浆量有所降低,这是由于碳纤维在强电流作用后,表面能过高,亲水性过强,导致与碳纤维上浆剂的吸附能力受到影响,造成上浆量下降。直挺度和耐磨性的变化趋势和上浆量的变化趋势基本一致,随着电流强度的增加而增加,在电流强度由0.5 A增加到0.7 A时增加幅度最大,在电流强度由0.7 A增加到1.0 A时略有下降。

表2上浆后碳纤维的表面能测试结果表明:表面处理电流强度由0.1 A逐渐加大至0.5 A时,上浆后碳纤维表面能小幅增加,但变动幅度不大;电流强度由0.5 A增加至0.7 A时,上浆后碳纤维表面能有明显增加,总量超过50 mN/m;电流强度由0.7 A增加至1.0 A时,上浆后碳纤维表面能没有再明显提高。

上述测试结果表明,随着表面处理电流强度的加大,上浆后的碳纤维上浆量、直挺度、耐磨性、表面能总体呈增加趋势。电流强度由0.1 A升至0.5 A时,表面处理后碳纤维表面能增加,但表面能总量及极性分量不高,不足以产生对上浆剂的充分吸附,上浆量较低,直挺度和耐磨性提高幅度小,上浆后碳纤维表面能不高。当电流强度提升至0.7 A时,表面处理后碳纤维的表面能有大幅度的提高,表面极性官能团的含量明显增加,对上浆剂的吸附能力大幅度提高,从而可观察到上浆量明显增加,进一步逐渐传导至上浆后碳纤维,使上浆碳纤维直挺度、耐磨性、表明能等均有所改善。但电流强度进一步提升至1.0 A时,表面处理后碳纤维表面能过高,亲水性过强,导致与碳纤维上浆剂的吸附能力受到影响,造成上浆量下降。需要注意的是,表面处理电流过大时,会造成电解液的过度电离分解,影响电解液的稳定性和生产安全性,同时会造成处理后碳纤维力学性能的过度损失,各接触金属设备易受到腐蚀,因此表面处理强度不宜过大。综上所述,表面处理电流最佳强度为0.7 A。

2.2 上浆时间对T800级碳纤维性能的影响

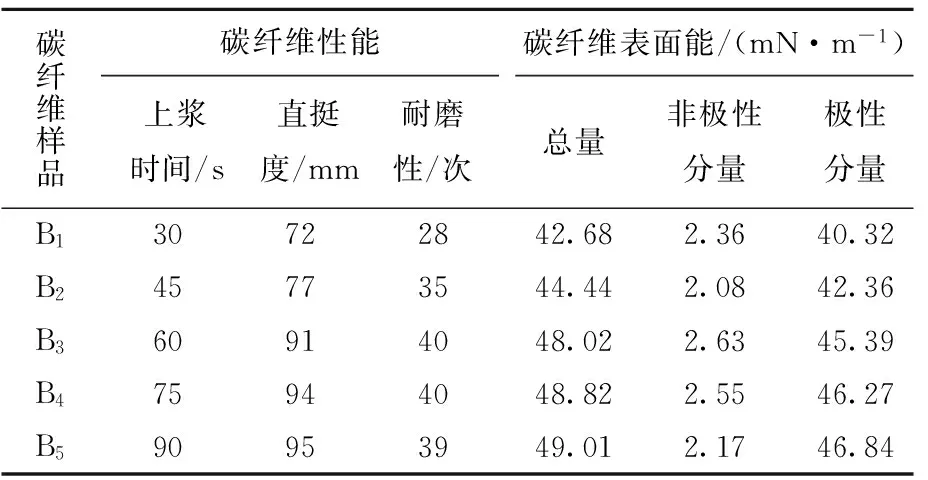

探讨上浆时间对T800级聚丙烯腈基碳纤维性能的影响,在全线主要工序的工艺参数不变的情况下,通过调整浸渍时间,使退浆碳纤维在不同时间内进行上浆。退浆后不进行表面处理,上浆剂质量分数3.0%,上浆时间分别为30,45,60,75,90 s,干燥温度160 ℃,所制备的碳纤维样品分别为B1、B2、B3、B4、B5。

不同上浆时间条件下所制备的上浆碳纤维的各项性能测试结果见表3。

表3 不同上浆时间条件上浆后碳纤维性能测试结果

由表3可见:随着上浆时间的延长,碳纤维的上浆量逐渐增加,纤维直挺度逐渐变大,耐磨次数逐渐增多。上浆时间由30 s提升至60 s时,纤维上浆量的增幅较大,直挺度、耐磨性明显改善,表面能逐渐增加;上浆时间超过60 s后,上浆量、直挺度、耐磨性、表面能的变化逐渐趋缓,变动幅度较小。结果表明:在上浆时间较短时,增加上浆时间可以有效地提高T800级碳纤维对上浆剂的吸附能力,进一步改善上浆后碳纤维的工艺性能;当上浆时间达到一定程度时,上浆剂有较为充分的时间完成在碳纤维表面的浸润铺展,纤维表面基本已经涂覆足够的上浆剂,上浆时间的增加对碳纤维上浆的改善效果不再明显。工业化生产时,上浆时间过短可能会造成上浆剂的渗透时间不足而导致上浆量及纤维性能不达标,同时,上浆时间过长会造成全线速度降低,产出能力下降。综上所述,最佳上浆时间为60 s。

2.3 上浆剂质量分数对T800级碳纤维性能的影响

探讨上浆剂质量分数对T800级聚丙烯腈基碳纤维性能的影响,在全线主要工序的工艺参数不变的情况下,通过改变上浆剂质量分数,使退浆碳纤维在不同上浆剂质量分数下进行上浆。退浆后不进行表面处理,上浆剂质量分数分别为1.0%,1.5%,2.5%,3.0%,3.5%,上浆时间60 s,干燥温度160 ℃,所制备的碳纤维样品分别为C1、C2、C3、C4、C5。

采用不同上浆剂质量分数制备的T800级碳纤维性能指标测试结果见表4。

表4 不同上浆剂质量分数条件上浆后碳纤维性能测试结果

由表4可见:随着上浆剂质量分数的不断提高,上浆碳纤维的上浆量也有所提高,但提高幅度不断地减少。上浆剂质量分数由1.0%分别提高至1.5%,2.5%,3.0%,3.5%时,碳纤维绝对上浆量分别提高0.47%,0.35%,0.24%,0.08%。该结果表明,可以采用提高上浆剂质量分数的工艺方法来提升碳纤维的上浆量,在低质量分数时提高幅度相对比较明显,较高质量分数时提高幅度减弱。

上浆剂质量分数由1.0%提高至3.0%时,上浆碳纤维的耐磨性逐渐提高;但上浆剂质量分数由3.0%提高至3.5%时,上浆碳纤维的耐磨性反而有所降低。该结果表明碳纤维的耐磨性和上浆量的提高不存在明显的线性关系。上浆剂质量分数较低时,上浆量少,碳纤维表面覆盖的上浆剂相对较少,可能存在部分毛丝散丝等未能有效粘合,造成耐磨性受到影响。随着上浆剂质量分数的提高,上浆量提高,毛丝现象降低,耐磨性有所提高。但上浆剂质量分数提高至一定程度后,纤维毛丝已经基本被覆盖,而纤维整体变硬,在摩擦时产生一定的应力集中,反而造成纤维耐磨性下降。

随着上浆剂质量分数的不断提高,上浆碳纤维的直挺度不断提高,在较低质量分数时提高较为明显,较高质量分数时提高幅度减弱。较低质量分数时,上浆剂质量分数的提高带来上浆量的明显提高,纤维集束性明显改善,未粘合纤维的比例降低,纤维分散程度减弱,上浆碳纤维直挺度有明显提高。当上浆量提高至一定程度,纤维集束性较好,纤维总体覆盖上浆剂的程度较高,纤维的直挺度提高的幅度会明显减小,最终达到一定程度的限值。

由表4结果可见:上浆剂质量分数为1.0%时,上浆碳纤维表面能稍低;上浆剂质量分数提高至2.5%及以上时,上浆碳纤维表面能有所提高并保持在一定程度,变动不大。这是由于上浆质量分数较低时,上浆剂未能全部覆盖碳纤维表面,表面能的测试结果为裸露碳丝表面和上浆剂覆盖碳丝表面的综合表现。随着上浆剂质量分数的提高,碳纤维丝束表面涂覆上浆剂的程度提高。上浆剂质量分数达到3.0%时,碳纤维表面已经基本全面涂覆了上浆剂,表面能不再产生明显变化,这时碳纤维表面能和上浆剂的表面能差异已经较小,造成进一步吸附上浆剂的难度提高,再次验证了高上浆剂质量分数时上浆量提高幅度减小的试验结果。

综合上述测试结果可以发现,上浆剂质量分数由1.0%提高到3.0%时,上浆量、直挺度、耐磨性、表面能均有明显提高;上浆剂质量分数由3.0%提高到3.5%时,上浆量、直挺度、表面能提高幅度较小,耐磨性有小幅下降。最佳上浆剂质量分数为3.0%。

2.4 干燥温度对T800级碳纤维性能的影响

探讨干燥温度对T800级聚丙烯腈基碳纤维性能的影响,在全线主要工序的工艺参数不变的情况下,通过改变再上浆后二次热风干燥炉的温度,使再上浆碳纤维在不同干燥温度下进行上浆。退浆后不进行表面处理,上浆剂质量分数3.0%,上浆时间60 s,干燥温度分别为180,160,140,120,110 ℃,所制备的碳纤维样品分别为D1、D2、D3、D4、D5。

采用不同干燥温度制备的T800级碳纤维各项性能指标测试结果见表5。

表5 不同干燥温度条件上浆后碳纤维性能测试结果

由表5可见:随着干燥温度的降低,上浆碳纤维的含水率逐渐增加,温度由180 ℃降至140 ℃时含水率提高的幅度较小,由140 ℃降至110 ℃时含水率均有较明显幅度的增加;同样干燥时间条件下,干燥温度越低,收丝后碳纤维表面水分的残留概率越大,含水率越高。

随着干燥温度的降低,上浆碳纤维的上浆量逐渐增加,增加的趋势和含水率一致。干燥温度由160 ℃降至140 ℃时,含水率增加0.02%,上浆量增加0.04%;干燥温度由140 ℃降至120 ℃时,含水率增加0.09%,上浆量增加0.11%;干燥温度由120 ℃降至110 ℃时,含水率增加0.13%,上浆量增加0.14%。因此,上浆量的表观增加基本是由于含水率的增加导致的,实际上浆量并没有显著变化。

随着干燥温度的降低,上浆碳纤维的耐磨性没有发生显著变化,表明微量含水对碳纤维的耐磨性影响较小;随着干燥温度的降低,上浆碳纤维的直挺度有明显的降低现象,干燥温度由140 ℃降至120 ℃时,直挺度由93 mm降低至87 mm;干燥温度由120 ℃降至110 ℃时,直挺度进一步降低至80 mm,表明上浆碳纤维水分含量越高,纤维越容易手感偏软。

随着干燥温度的降低,上浆碳纤维的表面能有一定幅度的提高。考虑到纤维的实际上浆量并未发生明显提高,表明纤维表面水含量的逐渐提高导致纤维表面能的小幅提高。

上述测试结果表明,纤维上浆后干燥温度越低,上浆碳纤维表面含水率越高,表观上浆量明显提高,直挺度明显下降,表面能有小幅提高。同时,上浆碳纤维的实际上浆量没有显著改变,耐磨性未受到明显影响。干燥温度会对后续纤维的工艺性能产生较明显的影响,因此在T800碳纤维上浆后干燥工艺中,应适当提高干燥温度,保证上浆后的T800碳纤维能达到稳定干燥状态。同时考虑到烘干温度过高会造成耗能增加,加热时间延长,可能会使上浆剂组分老化变质加速,因此最佳烘干温度为140 ℃。

3 结论

(1)随着表面处理电流强度的加大,上浆后的碳纤维上浆量、直挺度、耐磨性、表面能总体呈增加趋势,电流强度由0.5 A增加到0.7 A时性能变化幅度最大。

(2)随着上浆时间的延长,碳纤维的上浆量、直挺度、耐磨次数逐渐增多。上浆时间由30 s提升至60 s时,纤维上浆量的增幅较大,直挺度、耐磨性明显改善;上浆时间超过60 s后,各项性能指标变动幅度较小。

(3)上浆剂质量分数由1.0%提高到3.0%时,上浆量、直挺度、耐磨性、表面能均有明显提高;上浆剂质量分数由3.0%提高到3.5%时,上浆量、直挺度、表面能变动较小,耐磨性有小幅下降。

(4)上浆后干燥温度越低,上浆碳纤维表面含水率越高,表观上浆量明显提高,直挺度明显下降,同时上浆碳纤维的实际上浆量没有显著改变,耐磨性未受到明显影响。

(5)为确保碳纤维具有良好的上浆量、直挺度、耐磨性、表面能性能指标,碳纤维生产需要对上浆前表面处理工艺、上浆时的上浆时间和上浆剂浓度、上浆后的干燥工艺参数进行适当调节,控制表面处理电流强度0.7 A、上浆时间60 s、上浆剂质量分数3%、上浆后干燥温度140 ℃时,碳纤维可达到较优异的性能,同时综合成本较低。

[1] 贺福.碳纤维及其应用技术[M].北京化学工业出版社,2004:88-91.

[2] 王国成,朱波.聚丙烯晴基碳纤维[M].科学出版社,2011:493-507.

[3] 杨禹,吕春祥等.纳米SiO2改性上浆剂对炭纤维复合材料界面性能的影响[J].新型碳材料,2005(9):210-214.

[4] 肇研,段跃新,肖何.上浆剂对碳纤维表面性能的影响[J].材料工程,2007(S1):53-54.

[5] Mironov,Kim J.Effect of sizing agent on the properties of carbon fiber /polyethylene composite film[J].Journal of Materials Science Letters,2001,20(13):1211-1212.

[6] Guo H,Huang Y D,Liu L,et al.Effect of epoxy coatings on carbon fibers during manufacture of carbon fiber reinforced resin matrix composites[J].Materials and Design,2010(31):1186-1190.

[7] 胡琪,田艳红,张学军,等.碳纤维用环氧树脂上胶剂的改性研究[J].北京化工大学学报:自然科学版,2013,40(1):70-73.