压力容器用钢板卷制开裂失效原因分析

2021-11-01金彦枫

金彦枫

(1.甘肃蓝科石化高新装备股份有限公司,兰州 730070;2.上海蓝滨石化设备有限责任公司,上海 201518)

0 引言

近年来,根据应用场合的特殊性,石油、化工等领域压力容器经常使用复合板材料、大厚度材料,设计时既要考虑机械强度,又要考虑耐腐蚀等性能要求。但大厚度材料、复合板材料制造压力容器时要求较高,制造难度较大,如常规爆炸复合板的质量控制、较大厚度筒节的卷制技术、复合板基层和复合层的焊接问题、大厚度材料制压力容器热处理等,若控制不好,都将产生产品质量隐患乃至重大安全事故。

近年来,国内材料质量虽然得到很大的提高,但各行业中使用的机械零部件的早期失效仍时有发生。压力容器制造中的钢板(包括复合板)卷制失效包括原材料内部缺陷、材料表面缺陷、材料性能、卷制设备、卷制技术(始卷终卷温度、操作等)等。通过失效分析,找出失效原因,提出有效改进措施以防止类似失效事故的重复发生,从而保证产品质量及工程的安全运行[1-2]。

本文对压力容器制造过程中,筒节卷制这一关键环节的两例开裂问题进行了分析: 通过宏观检测、化学成分分析、金相组织分析、硬度检测、断口分析等多种手段对卷制开裂失效进行综合研判,并对钢板卷制前原材料表面状态、纤维伸长率ε、卷制内应力、冷作硬化等多方面进行了分析讨论,结果表明,原材料易忽视的原始表面缺陷是失效原因之一,同时,制造过程的工艺控制也可以成为失效的主要原因。

1 钢板卷制开裂情况

某设备预卷制筒节,设计内径2 000 mm,钢板材料牌号Q345R,厚度132 mm,热处理状态为正火态。卷制前的钢板切除余量,然后采用温卷方式卷制,温度为600 ℃,保温时间150 min,卷制过程中产生纵向裂纹,如图1所示。

开裂过程为突然发生,并伴有巨大响声。筒节长度2 430 mm,裂纹沿筒节纵向贯穿性开裂,在距离启裂部位1 670 mm处扩展为2条分支裂纹,直至延伸至另一侧板端,启裂区裂纹深度90 mm,另一端裂纹深度分别为80,60 mm,均未贯穿壁厚。

该钢板到厂进行入厂验收,检验项目为宏观、尺寸、厚度检测,检验结果合格;钢板下料前进行UT超声波无损检测,检测结果合格。

2 钢板卷制开裂失效分析

2.1 宏观检查

裂纹启裂区位于板材外壁的一个棱线部位(钢板本身边沿的直角处,见图2(a)),即钢板卷制时的宽度方向和厚度方向的交界处,该部位裂纹张开间隙最大,约为5 mm,从间隙中可见断口表面呈放射状纹理,放射线收敛于棱线上,说明断口与棱线的交点部位为裂纹源区,断口表面呈银白金属色。筒节外表面和侧表面垂直,源区所位于的棱线较尖锐,侧表面有热切割形成的条带状纹理,呈灰黑色。图2(b)(c)分别为裂纹中间扩展区和裂纹最末端。

在图1所示(钢板上白线标记)的区域截取样品进行试验分析,其中包含启裂区的试样如图3(a)所示;将板内壁侧未裂部分沿断裂面锯开,得到的断口试样如图3(b)所示,可见断口上存在大量撕裂棱,呈放射状分布,放射线收敛于尖角部位,与取样前观察的结果一致。断口整体较为平齐,取样切割时因与水接触,故断口表面轻微锈蚀。

2.2 取样及加工

在钢板卷制前截取的余料上和断口源区附近分别取样进行力学性能试验,在源区位置取样进行金相分析、微区硬度分析和断口形貌分析,取样部位见图4。

2.3 化学成分分析

根据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》对该送检试样进行化学成分分析,结果见表1,满足GB 713—2014《锅炉和压力容器用钢板》对Q345R材料的要求。

2.4 金相组织分析

取样部位如图4所示,以与断口平行的表面为检验面,检验面距裂纹源的最小距离为9.5 mm。

表1 Q345R化学成分分析

依据GB/T 13298—2015《金属显微组织检验方法》的规定,试样经机械抛光,采用硝酸酒精溶液腐蚀。检验结果为:板材热切割的侧边形成热影响区(见图5),自边缘至母材依次为过烧区(见图6)、过热区(见图7)、正火区(完全正火区和部分正火区)、母材(见图8),热影响区宽度约3.3 mm,在边角部位的最大深度约为5.1 mm,过烧区宽度约0.5 mm。过烧区可见大量晶间微裂纹和孔洞(见图9),裂纹内部有氧化物,氧化的晶界附近可见多个微小的复熔球,氧化物及复熔球的形态和成分见图9。

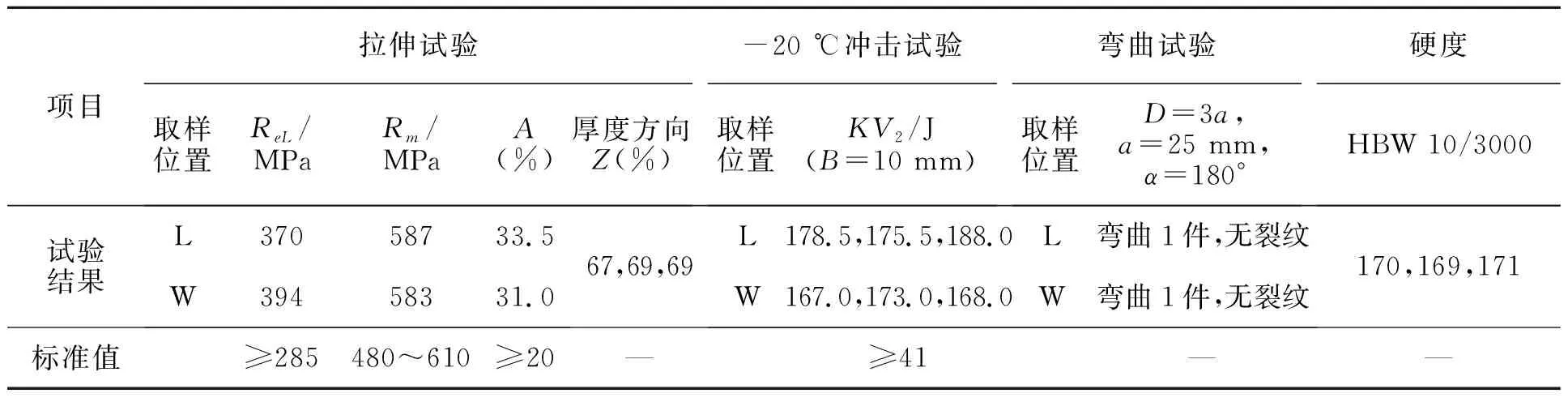

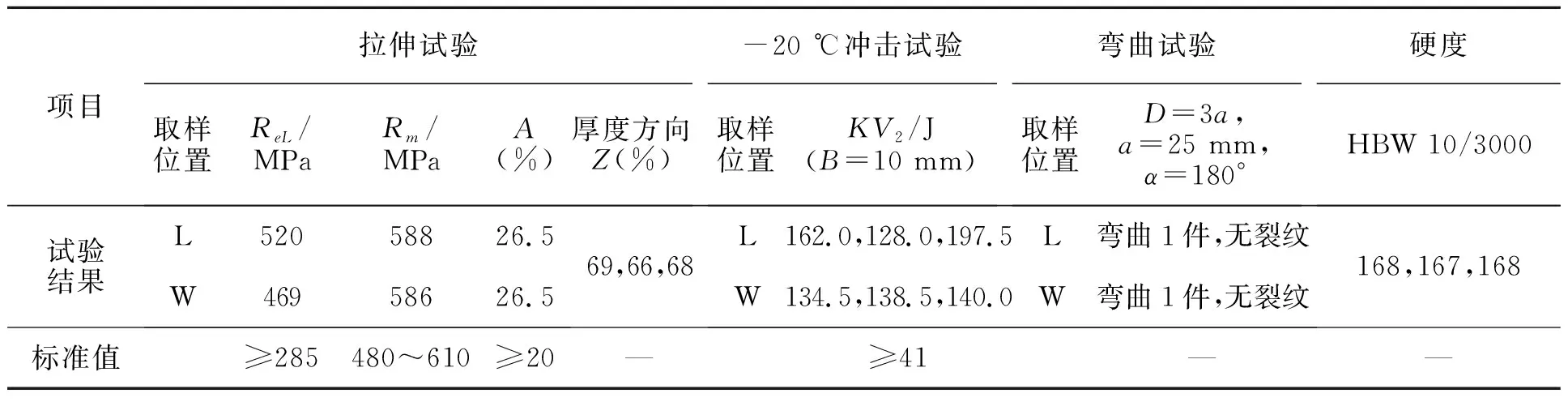

2.5 力学性能分析

按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》的要求进行拉伸试验和冲击试验,按照GB/T 232—2010《金属材料 弯曲试验方法》的要求进行弯曲试验,按照GB/T 231.1—2018《金属材料 布氏硬度试验 第1部分:试验方法》的要求进行布氏硬度试验,试验结果见表2,3。

表2 钢板卷制前余料的力学性能检测结果

表3 裂纹源区附近试样的力学性能检测结果

2.6 微区硬度分析

按照GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》的规定对裂纹源所在棱角部位进行硬度测定(见图5),其结果如表4所示。

表4 微区硬度

2.7 裂纹断口分析

采用扫描电子显微镜(SEM)对断口的微观形貌进行了观察分析。断口表面可见解理面、扇形花样和撕裂棱,断裂机理为准解理断裂,具体见图10。

2.8 失效原因综合分析

2.8.1 检验结果

(1)材料化学成分满足GB 713—2014中的要求。

(2)母材金相组织为铁素体+珠光体,组织正常,板材热切割的侧边形成热影响区,宽度约为3.3 mm,过烧区宽度约为0.5 mm,过烧区内可见晶界氧化和孔洞。

(3)卷板前后的各项力学性能指标均满足GB 713—2014的要求,但前后屈强比变化明显,卷板前长度和宽度方向的屈强比分别为0.63和0.68,而卷板后为0.88和0.80。

(4)源区所在的侧边棱线附近的微区内硬度偏高,且过热区相对母材区具有更高的硬度,边缘棱角打磨圆滑过渡不好,切割热影响区打磨去除不充分。

(5)断口呈脆性准解理断裂特征。

2.8.2 分析讨论

卷制前钢板的化学成分和力学性能满足GB 713—2014要求,长侧边的切割热影响区以外的母材金相组织正常,说明板材材质和热处理状态满足要求。

钢板卷制时材料发生脆性断裂的影响因素有:钢板厚度与弯曲半径、卷制方式(冷卷、温卷、热卷)、机械损伤和热切割沟痕、边缘棱角缺陷等[3-6]。

由于温卷的加热温度通常在金属的再结晶温度以下,因此实质上仍属于冷加工范围,滚弯过程仍会引起材料的加工硬化,尤其铁基材料加热到200~350 ℃左右(蓝脆区)时,材料强度升高、塑性降低,给继续变形带来困难。失效后的板材长度和宽度方向的屈强比分别为0.88和0.80,说明此时材料的抗变形能力很强,不易发生塑性变形。一般情况下,低合金钢控制的屈强比为0.65~0.75。

由于筒节卷制时,钢板产生内应力、冷作硬化、钢板裂纹等现象,实践中,采用冷卷成形时,对材料的纤维伸长率ε有一定限制,其计算公式如下:

(1)

式中,ε为钢板纤维伸长率(%);c为系数,碳钢c=50,高强度合金钢c=65;t为钢板厚度,mm;R为成形后弯曲半径,mm,R0为原始弯曲半径,mm,当平板时R0=∞。

失效钢板t=132 mm,R=1 000 mm,由钢板一次卷制成形,即R0=∞。当c=50时,纤维伸长率ε=6.6%;当c=65时,ε=8.58%。一般碳素钢材料的纤维伸长率不大于5%,高强度低合金钢材料不大于3%[2],当超过时,应当分次卷制,每一次卷制后作中间热处理,或采用热卷工艺[7-10]。

钢板长侧边存在切割热影响区,热影响区内的过烧区存在晶界氧化现象,形成微裂纹缺陷,并且过烧组织中含有韧性极差的魏氏组织。钢板截面的切割缺陷容易造成应力集中,板材越厚,对缺陷的敏感性越强。钢板的棱角较为尖锐,在卷制时易形成应力集中而诱发开裂。

综上所述,钢板热切割区部位不正常组织和存在的缺陷是导致开裂的部分原因。钢板在卷制时卷制工艺不合理产生冷作硬化导致屈强比升高,进一步变形产生困难,且棱角部位应力集中促进了开裂。

3 钢板卷制开裂失效另一案例分析

3.1 开裂情况

复合板Q345R+S31603(90 mm+3 mm)板材在卷制筒节的预卷过程中发生开裂,开裂部位如图11所示。

裂纹自钢板长边的侧面起裂,沿钢板宽度方向扩展,裂纹扩展长度约为钢板宽度的4/5,裂纹较为平直,无分支,见图12。

该钢板到厂进行入厂验收,检验项目为宏观、尺寸、厚度检测,检验结果合格;钢板取样进行性能复验(-20 ℃冲击试验),检验结果符合技术条件要求;钢板下料前进行UT超声波无损检测复验,检测结果合格。

3.2 失效原因分析及结论

材料化学成分满足GB 713—2014要求;缺陷部位金相组织为回火马氏体;金属基材组织为铁素体+珠光体,存在粗大的魏氏组织;拉伸试样中1件抗拉强度超出标准要求上限(GB 713—2014中Q345断裂强度最高620 MPa),材料屈强比(0.81)较高,所有试样冲击功均小于标准要求(GB 713—2014中Q345 0 ℃冲击功≥41 J);原始缺陷表面附着大量氧化物,难以去除;断口上碳钢侧脆性开裂,断口呈准解理特征;不锈钢复层为韧性断裂,呈韧窝特征;裂纹启裂于原始表面缺陷部位,断口上碳钢侧为脆性穿晶断口,呈准解理特征;不锈钢复层为韧性断裂,呈韧窝特征。板材缺陷部位表面存在起伏、不平整,在变形时,容易引起应力集中。

综合上段描述,可得出结论:板材边缘原始表面缺陷部位存在回火马氏体组织,是发生脆性开裂的主要原因。

3.3 目视检测及分析讨论

NB/T 47013.7—2012《承压设备无损检测 第7部分:目视检测》明确规定:目视检测是观察分析和评价被检件状况的一种无损检测方法,指用人眼或借助某种目视辅助器材对被检件进行的检测。对此钢板复合板,在出厂或入厂检验时若仔细检测,定能发现其侧面表面状态的不合格,如图13所示,其表面明显不平整,存在较明显的修磨痕迹,其修磨对材料表面进行硬度强化,改变了局部组织性能,为后续卷制过程埋下了隐患。

同时目视检测标准规定,若目视检测发现异常情况,且不能判断缺陷的性质和影响时,可采用厚度测量、硬度测量、金相组织检验、磁粉或渗透等其他无损检测方法对异常处进行检测和评价。对其打磨处进行硬度检测,硬度值明显偏高,因此目视检测是第一关键环节,同时结合其他无损检测方法可有效预防零部件材料或产品在制造过程中的失效。

目视检测的局限性就是受人为因素影响较大,同时对有遮挡的工件表面不能有效检测。针对此复合板材料,由于检测时忽视了侧面这一环节,导致了整张复合板报废的事故。

4 结语

(1)卷制工艺不合理产生冷作硬化导致屈强比升高,进一步变形产生困难,且棱角部位应力集中促进了开裂。同样,热切割区部位不正常组织和存在的缺陷是引起开裂的促发因素,因此筒体冷卷(包括温卷)时,一定要考虑由于材料加工冷作硬化使材料强度升高、塑性降低给变形带来的影响,变形率较大时,应分次卷制,每一次卷制后作中间热处理,或采用热卷工艺。

(2)板材边缘原始表面缺陷部位存在回火马氏体组织,引起脆性开裂。而板材边缘(即宽度方向)的表面缺陷仅是材料制造中进行的一次修磨处理,目视检测就是检测这个缺陷问题的必要环节,也是预防此重大失效的关键无损检测方法,在钢板卷制成形之前,必须对钢板侧边缘进行目视检查,打磨消除侧边棱角,并圆滑过渡,打磨标准以硬度检测为准,硬度验收参照原材料证明文件。必要时进行MT检测。

(3)筒节制造是卷焊制压力容器的关键工序,其制造工艺的优化、原材料的完好状态(包括表面和内部)、入厂后的检验复验(包括目视检测)等都是其质量保证的关键环节。