危化品长管拖车压力监测及预警系统设计

2021-11-01陈艺中

陈艺中,惠 虎,黄 淞

(华东理工大学 机械与动力工程学院,上海 200237)

0 引言

自20世纪末以来,由于受自然环境恶化、能源产业政策以及世界能源危机的影响,我国加大清洁能源的开发与应用,目前,天然气、氢能等重要清洁能源目前已得到大量推广使用,效益显著。移动式承压设备长管拖车是跨地区中短距离工业气体运输的主要工具,相比于传统的小容积气瓶的运输量不足,以及管道运输的介质单一和成本高等特点,长管拖车具有效率高、方便、覆盖范围广的优点[1]。目前,长管拖车的技术条件已经相当成熟,危化品从充装到运输,都配有相应的安全装置和标准化的操作规范,有效降低了危化品储运危险性。但由于承压设备的移动性以及道路环境的复杂性,长管拖车发生事故的可能性仍然较高[2]。长管拖车用气瓶的储运压力一般在20 MPa以上,高压环境下若发生火灾、充装过量等事故,气瓶内压力会迅速上升,易导致超压爆炸。

根据TSG 23—2021《气瓶安全技术规程》要求,长管拖车用大容积气瓶应设置安全泄放装置。安全泄放装置是保障气瓶安全使用的常用安全附件,其主要作用是让气瓶在超压的情况下及时泄放,避免其爆破造成更大的危险[3-5]。但是气瓶内充装气体大多为易燃、易爆、具有腐蚀性和毒性的介质,泄放后危化品仍有可能引起中毒、窒息或燃烧爆炸等风险。危化品运输的安全保障工作本质上应该是对潜在的风险进行识别、防控和治理,有必要建立更为健全的机制,在事故发生前对潜在的超压风险进行识别,提醒工作人员及时采取措施,防患于未然[6]。因此,现有的移动式承压设备超压保障措施仍然存在一定的不足。

本文针对长管拖车运输危化品过程中可能出现的超压失效,在已有的一种双爆破片串联组合安全泄放装置基础上[7],基于先进传感器及物联网技术[8-9],开发能对长管拖车气瓶压力实时监测、对超压风险及时预警的长管拖车气瓶压力监测及预警系统,对减少长管拖车危化品道路运输事故具有重要意义。

1 系统总体架构设计

针对上述问题,设计了一款危化品长管拖车气瓶压力监测及预警系统,系统总体架构见图1。数据采集终端压力传感器测量气瓶内部介质压力,温度传感器测量气瓶壁面温度,由于长管拖车的移动性,采用定位模块实时定位,以便事故发生后进行处理。现场预警终端按固定频率获取采集数据并分析,判断存在失效风险时及时预警提醒工作人员采取措施。通信模块将采集的数据发送至远程监控中心,中心按时序存储数据并分析,分析结果及相关数据再次发送至用户客户端。最终形成以现场预警终端判断结果、监控中心分析结果以及客户端决策结果互为补充校验的多级预警系统。

2 系统硬件选型与电路设计

2.1 微处理器模块

STM32系列单片机是一款基于Cortex-M3内核的32位ARM微控制器,高性能、低成本、低功耗。提供了一套基于C语言的固件库函数,用户通过调用相应的函数即可操作底层寄存器,完成对硬件的操作[10]。

现场终端以STM32F103ZET6芯片为核心,连接外围先进传感器及通信模块,终端电路原理图如图2所示。通信模块(DTU)与芯片PA2,PA3接口连接,用于将采集数据发送到云平台并接收云平台命令;压力传感器(PRESSURE)、温度传感器(TEMPERATURE)分别与芯片ADC通道PA5、PA7接口连接,实现微处理器对压力、温度数据的采集;定位模块(GPS)连接芯片PB10,PB11接口,实现微处理器对位置信息的读取。引出芯片FSMC总线接口外接液晶显示屏幕,引出芯片PE2,PE3,PE4,PA0接口外接输入按键,用于现场工作人员查看监测数据以及操作终端设备;引出PB5,PE5接口外接LED灯,引出PB8接口外接有源蜂鸣器,用于预警服务声光报警。

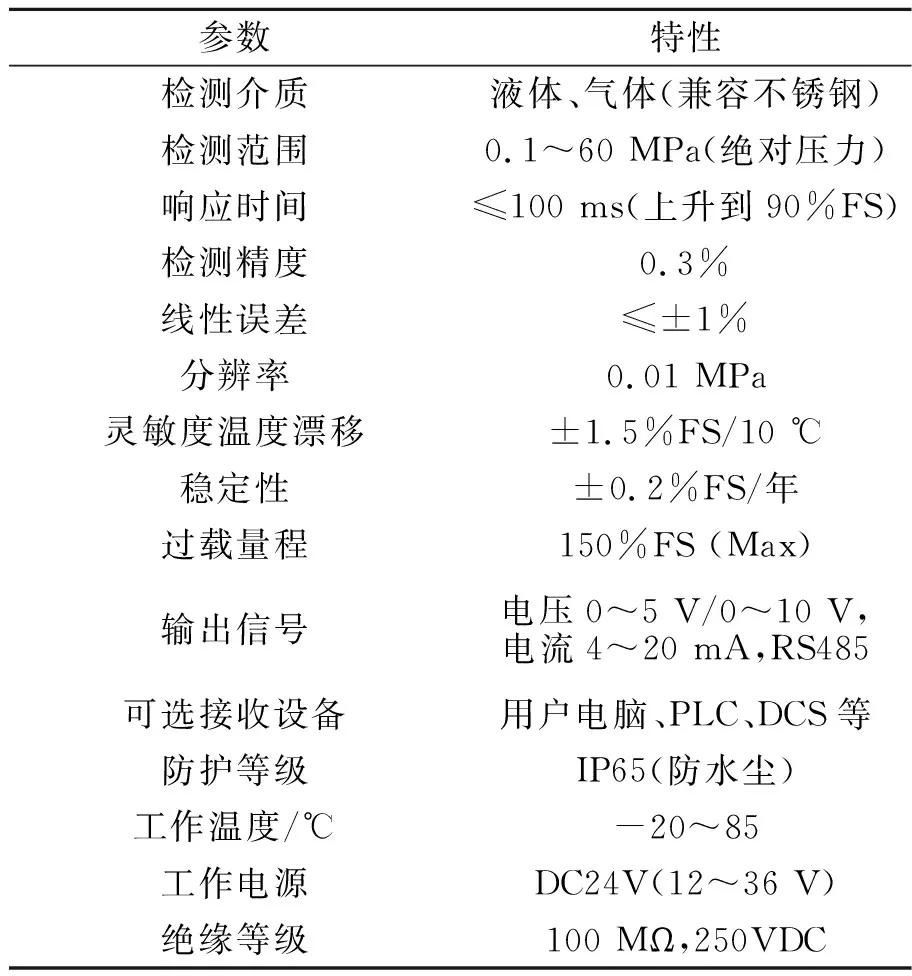

2.2 压力传感器

长管拖车运输危化品超压事故频发,安装压力传感器对气瓶内气体压力进行实时监测。选用MIK-P300压力传感器,其敏感核心采用了高性能的硅压阻式充油芯体,内部的专用集成电路将传感器毫伏信号转换成标准电压信号,可以直接与微处理器ADC通道相连。其技术参数如表1所示。

表1 压力传感器参数

2.3 定位模块

长管拖车属于移动式压力容器,有必要实时定位,确保意外事故发生情况下,能及时有效地处理。ATK-S1216F8-BD GPS/北斗模块是一款高性能GPS/北斗双模定位模块,核心采用S1216F8-BD模组,体积小巧,性能优异;基于SkyTraq控制协议设置模块参数,可保存在内部FLASH中,使用方便;工作电压DC 3.3~5 V,工作电流45 mA[11]。

本系统通过单片机TTL串口(USART3)连接GPS/北斗模块读取数据,设置串口波特率38 400,设置模块的刷新速率为5 Hz,将GPS/北斗卫星采集数据,包括经度、纬度、速度信息每隔200 ms传输至微处理器。经纬度数据可准确定位长管拖车位置,速度信息可辅助判断长管拖车是否发生撞车类交通事故。

2.4 4G通信模块

ATK-M751是一款高性能全网通4G DTU产品,以高速率、低延迟和无线数传作为核心功能,可快速解决应用场景下的无线数传方案。

在OneNET透传模式下,ATK-M751模块可以实现微处理器串口数据与OneNET服务器的数据交换,数据传输如图3所示。本系统中,终端通过RS485串口连接通信模块,串口数据发送至通信模块,模块使用MQTT协议封装后打包发送到OneNET服务器;同时接收来自OneNET的数据,并以串口数据形式输出到微处理器,通过该模块,系统实现了现场终端与远程监控中心的通信连接。系统建立通信后通过周期性下发心跳信息来维持通信,防止长时间不传输数据云端后台自动断开连接,当心跳信息一直接收时,说明车辆与远程监控中心之间通信正常,反之则系统连接异常。

3 系统软件设计

3.1 现场终端软件设计

使用Keil5软件基于C语言对现场终端软件进行开发,现场终端程序流程图如图4所示。终端通电后完成初始化,初始状态下系统处于低功耗模式,通过人机交互模块按键唤醒进入工作模式,采集传感器及定位模块数据并发送至OneNET云端,随后微控制单元对数据进行阈值判断。

以公称工作压力为20 MPa的储氢长管拖车为例,阈值设置如下:测试得东南沿海某城市夏日正午室外温度为40 ℃,设置温度阈值40;长管拖车气瓶工作压力为20 MPa,考虑温度对氢气压力的影响,使用实际气体状态方程计算得到40 ℃下氢气压力为21.4 MPa,因此设置压力阈值为21.4 MPa;所有阈值需结合长管拖车实际工况进行设置,本文提供阈值仅供参考。为防止微控制单元误判或者采集数据存在偏差,提高系统失效模式判断准确性,本系统设置两级预警系统,当采集到的压力或温度数据第一次大于阈值时,启动一级预警,蜂鸣器按一定频率发声,LED灯闪烁,蜂鸣器发声3次后预警停止,重新开始监测数据;如果数据继续越限则启动二级预警,提醒用户气瓶压力或温度过高,要求立即采取安全措施,蜂鸣器持续发声,LED灯常亮,直到监测数据低于阈值,预警停止。

3.2 客户端软件设计

客户端界面如图5所示。

图5直观展示长管拖车气瓶的压力、温度等实时变化信息,更新频率3 s,用户观测数据,分析判断是否需要手动预警。点击“一级警报 ON”启动一级预警,点击“二级警报 ON”启动二级预警。预警模块启动后(包括现场预警终端自适应启动),对应的“ON”键点亮,警报停止后“OFF”键点亮。同时,系统实际使用过程中客户端用户存在网络环境差、手机后台应用自动清理等问题无法及时接收查看APP消息等问题,在OneNET云端建立触发器规则,触发器是对实时数据流进行监控,当数据流的数据符合触发器条件时,触发器可以通过短信、邮件、URL地址的推送方式向用户发送信息。建立“pressure”触发器监测压力数据,“temperature”触发器监测温度数据,设置“>”规则,当上传压力或温度数据超过阈值时,云平台自动向用户发送短信,提醒用户失效风险。

3.3 数据可视化服务

客户端软件的设计满足了用户直观监控单个长管拖车的需求,但是本监测与预警系统还需要服务于多设备运行状况的宏观监控,需要设计开发出一款多设备在线数据可视化系统,宏观展示多设备的实时运行状况,如图6所示。

现场终端上传数据组包括压力数据、温度数据、位置信息以及速度数据。根据上传信息建立失效模型,判断运输车辆是否失效以及具体失效模式,包括超压、超速、超温等。当判断设备失效时,通过右上角胶囊柱状图显示具体失效模式以及对应的失效设备数量。结合上传位置信息在地图上精确定位所有设备,设备正常时黄色显示,设备失效时红色显示。网页左上角显示监测设备总数、在线率、离线率以及故障率,胶囊柱状图显示监测的长管拖车类型,下方控制开关可一键启动现场预警终端的预警模块。交通指数折线图,用于综合反映道路是否畅通;交通流量统计折线图,统计相关月份长管拖车的运输车次;两者对于企业合理统筹安排长管拖车的运输起到一定的积极作用。

4 系统仿真运行测试

为了验证长管拖车压力监测及预警系统的可行性与可靠性,对系统存在的问题进行排查,模拟超压失效模式场景对系统进行仿真运行测试。

4.1 测试方案

由于实际长管拖车运行工况难以模拟,拟用实验室容器试验装置模拟长管拖车气瓶,容器试验装置如图7所示。将终端压力传感器安装到容器安全泄放装置上(见图8),压力传感器即可以采集容器内部介质压力。对装有系统终端的容器试验装置进行升压试验,试验装置数据采集仪器采集压力数据周期为1 s,云平台数据时间戳精确到毫秒,对比相同时间试验装置、云平台和客户端的数值,验证系统采集压力数据的准确性以及系统通信功能和云平台数据处理功能的可靠性。预设升压至20 MPa,保压90 s后继续升压,预设压力超过21.4 MPa时启动一级预警,此后缓慢升压,1 s内二级预警启动,失效模式为超压。

终端预警启动时,客户端应有显示,平台触发器应触发。卸载后,客户端发送远程控制指令,启动终端设备预警系统,查看预警系统是否及时启动。

4.2 测试结果及分析

连接调试终端设备和容器试验装置,试验介质为水,安全泄放装置内选用型号YC20-22.5-A的爆破片,材料为316L不锈钢,理论爆破压力为33.4 MPa。打开终端电源,LED灯闪烁,蜂鸣器发声3次提醒用户设备开启,按键退出低功耗模式,初始化完成,终端开始采集工作。登陆云平台控制中心和客户端,缓慢升高试验装置内介质的压力。

试验过程中,现场终端每隔2 s上传一组数据,查看终端LCD屏幕及客户端界面,压力持续上升,温度小幅度变化,位置定位在学校,一级警报、二级警报“OFF”键点亮,可视化界面上海地区出现一黄点,无失效情况。在持续升压至20.1 MPa后保压90 s,继续升压到21.5 MPa时一级预警启动,查看客户端界面,压力显示21.5 MPa,客户端一级警报“ON”键点亮。继续升压,1 s后压力达到21.7 MPa时,二级预警启动,OneNET平台pressure触发器启动,发送短信至手机,客户端二级警报“ON”键点亮,可视化界面上海地区出现一红点,失效模式为超压,预警机制与预设一致。保压30s后手动卸载,试验台获取压力数值与监测系统获取压力数值对比曲线如图9所示。

分析监测系统获取压力数据可以发现,升压阶段终端上传数据稳定上升,波动幅度较小,在可接受范围内。压力上升阶段监测系统数据与试验装置数据较为一致,最大差值出现在初始阶段为0.2 MPa,初步判断是试验开始前安全泄放装置内存在气体未排出,重复试验后最大差值降为0.1 MPa;保压过程中终端上传压力数据稳定,与试验装置采集数据最大差值为0.1 MPa;压力下降阶段两者数据相差较大,试验台数据下降较快。分析原因,终端设备的压力数据输出机制为每隔50 ms读取一次压力传感器数据,500 ms后取10次读取数据的平均值输出到云平台,由于容器试验装置泄压速率过快,因此同一时间点监测系统输出的平均值数据会略大于试验装置输出的瞬时值数据,12 s内两者数据均降至正常压力值。卸载完毕后点击单设备客户端或可视化界面一级警报“ON”键,终端一级预警启动,点击单设备客户端或可视化界面二级警报“ON”键,终端二级预警启动,控制功能测试正常。需要说明的是,一级和二级警报“OFF”键不具备远程控制警报停止功能,只有现场终端按键可以手动关闭预警,手动关闭后系统重新循环采集数据,识别失效模式。实验室内温度计测量数据与客户端显示温度数据较为一致,客户端显示定位准确。因此本系统采集功能、通信功能、预警功能测试正常,对于压力监测具备一定的可行性和可靠性。

5 结语

基于长管拖车道路运输危险化学品的超压风险,现有的安全泄放装置主要作用是在气瓶失效后及时泄放缓解压力,避免气瓶因超压爆破造成更大的危险,但是泄放后的危险化学品仍然会引起中毒、窒息或燃烧爆炸等风险。因此有必要建立更为健全的机制在实际事故发生前对潜在的风险进行防范,结合先进传感器及物联网技术提出了一种危化品长管拖车压力监测及预警系统。试验表明,系统终端能够实时准确获取压力、温度等信息,在对数据进行预判的同时、稳定同步至远程监控中心,监控中心再将处理数据发送至客户端,最终形成由现场预警终端、远程监控中心、客户端组成的多级预警系统。通过该系统,用户可以远程实时了解长管拖车气瓶压力的情况,对可能出现的超压风险及时处理。该系统主要适用于气瓶超压失效,对于因腐蚀、裂纹、凹陷等引起的低压力爆破危险无法检测与监控,这仍然需要进一步的研究。