退火对TA1/5052爆炸复合板界面组织与性能的影响

2022-06-06王小苗田晓东罗海龙

张 振, 丁 旭, 王小苗, 邹 杰, 田晓东, 罗海龙

(1. 长安大学 材料科学与工程学院 交通铺面材料教育部工程研究中心, 陕西 西安 710064;2. 西安航空学院 新材料研究所, 陕西 西安 710077;3. 西安市轻金属爆炸复合材料工程研究中心, 陕西 西安 710086)

钛及其合金因具有较高的比强度、良好的耐热性和耐腐蚀性等优点,被认为是最重要的工程材料之一,在航空航天、军事装备和石油化工等领域有着非常广泛的应用。然而钛的价格昂贵,且化学性质活泼,加热时易与氢气、氧气和卤素等非金属发生反应,因此制造和应用成本较高[1-4]。以钛为增强体,铝为基体的钛/铝复合板兼有成本低和性能优的双重优势,比强度和比模量高、塑韧性和耐腐蚀性好,可用于飞机蒙皮和舱体等的制造,因此在航空航天领域具有广泛的应用前景[5]。钛/铝复合板目前主要通过爆炸焊接、轧制、箔冶金法等工艺来复合[6-8],本文采用的钛/铝复合板通过爆炸焊接的工艺实现复合。

爆炸焊接复合板界面处因高能量冲击波作用会发生强烈的塑性变形,引起界面加工硬化及产生残余应力,从而影响爆炸复合板的性能。为此有必要对该复合板进行退火处理消除加工硬化和残余应力。另外,爆炸焊接过程中,因不同金属间高浓度梯度,界面上高温、高压及熔化等条件的综合作用,必然导致两金属原子间的相互扩散[9-11],这有利于提高界面结合强度,但同时也可能因产生金属间化合物降低结合强度,因此有必要对这些问题进行研究。李铁军等[12]研究了退火工艺对TA1/LY12爆炸复合板界面剪切强度的影响,结果表明,在400 ℃退火时,保温时间3~10 h对钛-铝复合板界面的剪切强度的影响不大;当退火温度≥450 ℃时,随着保温时间的延长,复合板的剪切强度开始逐渐上升,达到峰值后,随着保温时间的继续延长,界面剪切强度开始下降。闫玮等[13]研究了退火时间对Ti/Al复合板组织和性能的影响,结果表明,随着退火时间延长,在复合界面处的扩散层宽度增大;在退火过程中,Ti-Al系金属间化合物的形成和生长是导致Ti/Al复合界面显微硬度增加、结合强度下降的主要原因。而退火对TA1/5052爆炸焊接复合板界面组织与性能影响的研究从未有过报道。本文通过对TA1/5052爆炸焊接复合板在350、400及450 ℃下分别保温1、3、6、9 h进行退火处理,分析和研究退火前后复合板组织和性能的演变规律及机制,为钛/铝复合板的生产工艺及其退火制度的确立提供参考。

1 试验材料与方法

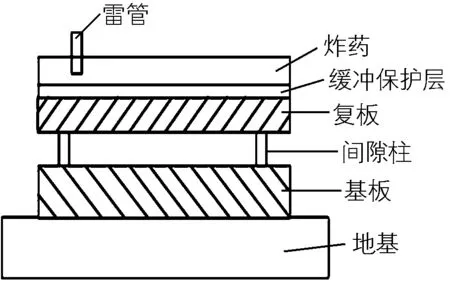

试验材料基板为5052铝合金,复板为TA1纯钛,表1为两种金属板的化学成分。采用爆炸焊接的方法制备TA1/5052复合板,爆炸焊接法如图1所示,将复板放于基板上,在复板上铺一定厚度的炸药并放置雷管,引爆后炸药推动复板向基板高速运动并发生碰撞产生复合[14]。表2为爆炸焊接工艺参数。

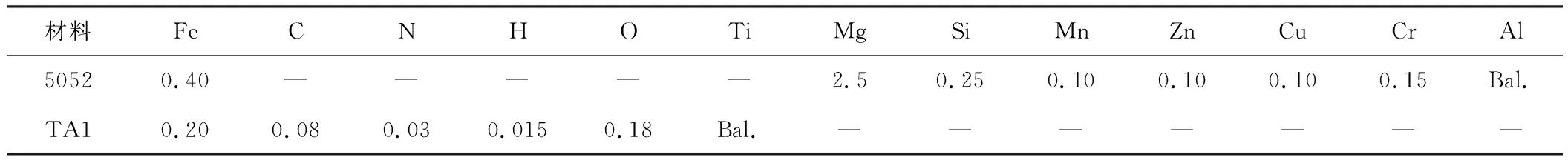

表1 5052铝合金及TA1纯钛的化学成分(质量分数, %)

图1 爆炸焊接装置示意图Fig.1 Schematic diagram of explosive welding device

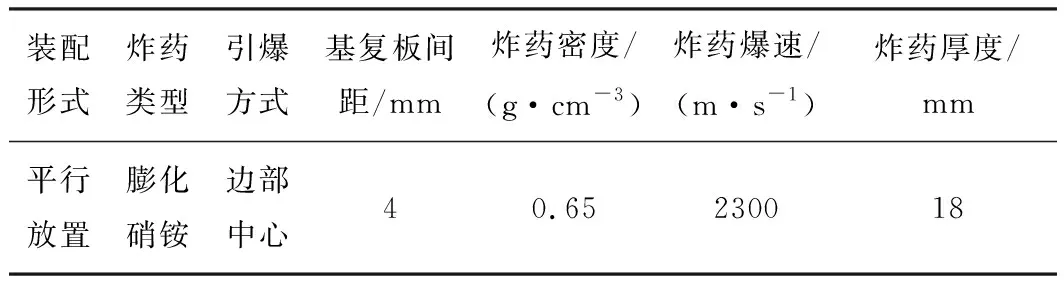

表2 TA1/5052复合板爆炸焊接工艺参数

爆炸焊接后在复合板上沿爆轰方向截取试样,试样尺寸为5 mm×10 mm×2 mm。将各组试样放置于箱式电阻炉内分别加热至350、400和450 ℃保温1、3、6、9 h后空冷,之后对试样退火前后界面区域进行物相分析。经抛光后腐蚀,然后冲洗并吹干。随后观察试样显微组织,对复合板界面微区及拉伸断口进行SEM与EDS分析。进一步对复合板进行拉伸、剪切及剥离试验;测定复合板结合界面附近的硬度分布,在结合界面每隔0.1 mm沿钛侧与铝侧各取4点记录硬度数据,加载载荷砝码为100 g,保压时间为10 s。

2 试验结果与分析

2.1 TA1/5052复合板显微组织分析

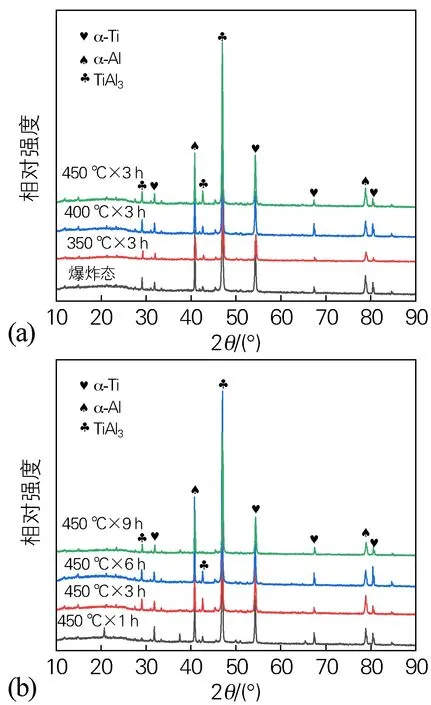

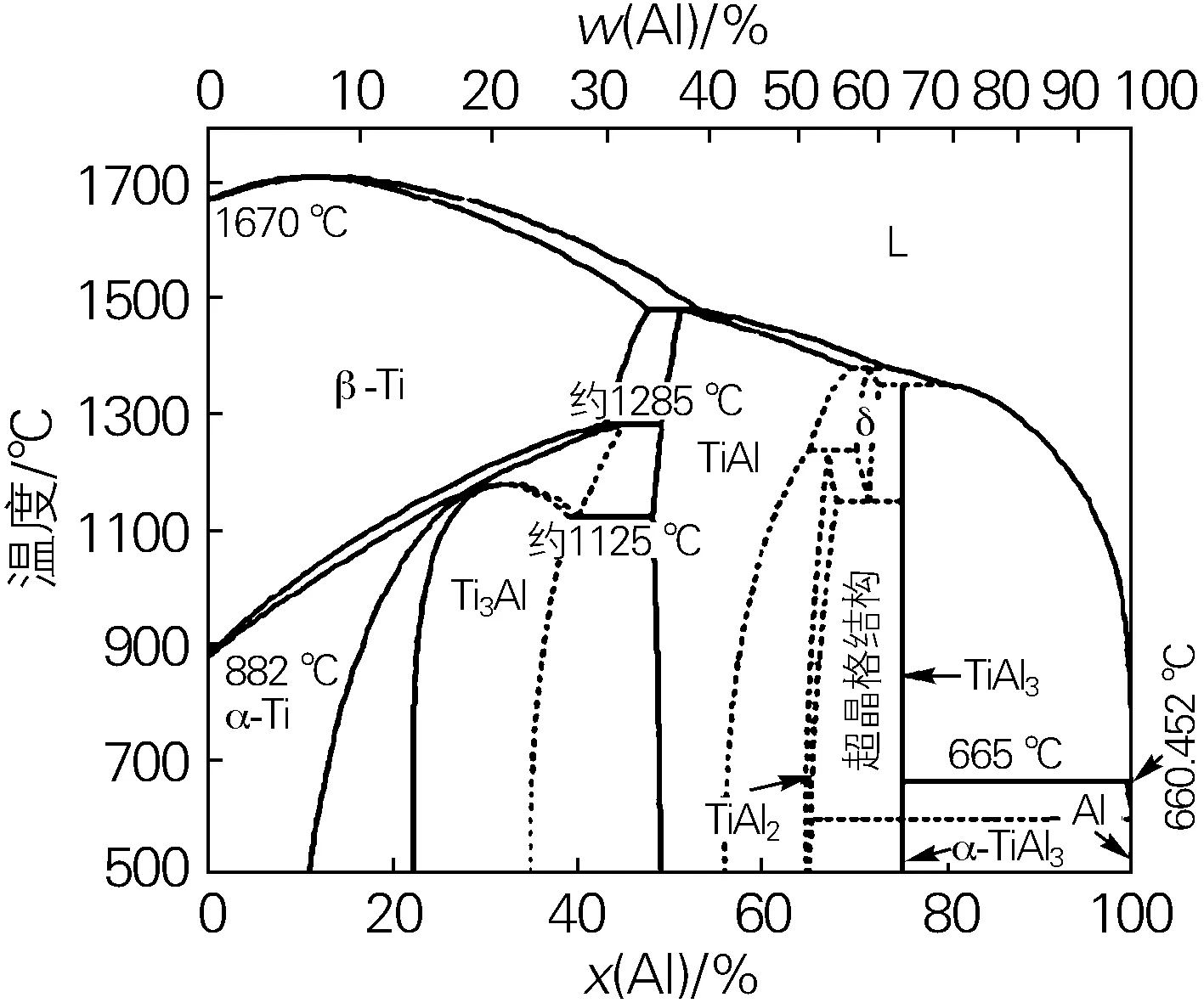

图2(a,b)分别为退火前及不同温度退火3 h后,及在450 ℃下退火不同时间后TA1/5052复合板界面处的XRD图谱。可以看出,退火前、经350、400 ℃退火3 h,及450 ℃退火1、3、6、9 h后,TA1/5052复合板界面处的XRD图谱基本一致,物相组成均为α-Ti基体、α-Al基体及TiAl3。这与Bataev等[15]和Lazurenko等[16]的研究结论一致,钛/铝爆炸焊接复合板经630~640 ℃退火1~100 h时,界面层只有TiAl3一种金属间化合物相。由此可以得出,退火温度与退火时间对复合板界面处物相组成无影响。根据Ti-Al二元相图[17],如图3所示,可知Ti-Al二元合金之间可能形成的金属间化合物还有TiAl、TiAl2、Ti3Al及TiAl3。而根据Peng等[18]研究提出在0~1200 ℃范围内,TiAl3相的生成自由能低于TiAl和Ti3Al,虽然TiAl2和Ti2Al5相的生成自由能更低,但是二者的形成必须以TiAl相为前提。从退火温度方面考虑,Luo等[19]研究指出900 ℃是促进TiAl相形成的最佳温度;从退火时间方面考虑,Ti3Al和TiAl相在退火时间低于50 h时,这两相不易生成或生成速度很慢不易被发现[20]。综上,在本试验退火制度下,复合板界面处只有TiAl3一种金属间化合物相,退火温度与退火时间对界面处物相组成无影响。这与Peng等[18]和Mirjalili等[21]的研究结论相符,即退火温度低于铝的熔点(660 ℃)时,TiAl3是钛/铝复合板结合界面最先形成的金属间化合物。

图2 退火前后TA1/5052复合板界面处的XRD图谱Fig.2 XRD patterns of bonding interface of the TA1/5052 composite plates before and after annealing

图3 Ti-Al二元相图[17]Fig.3 Ti-Al binary phase diagram[17]

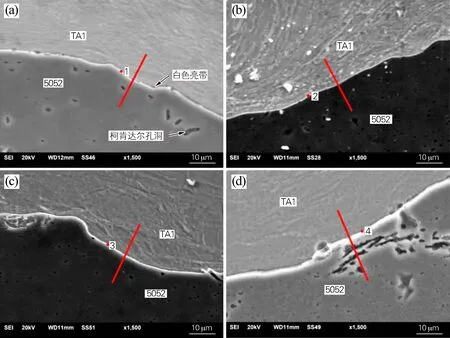

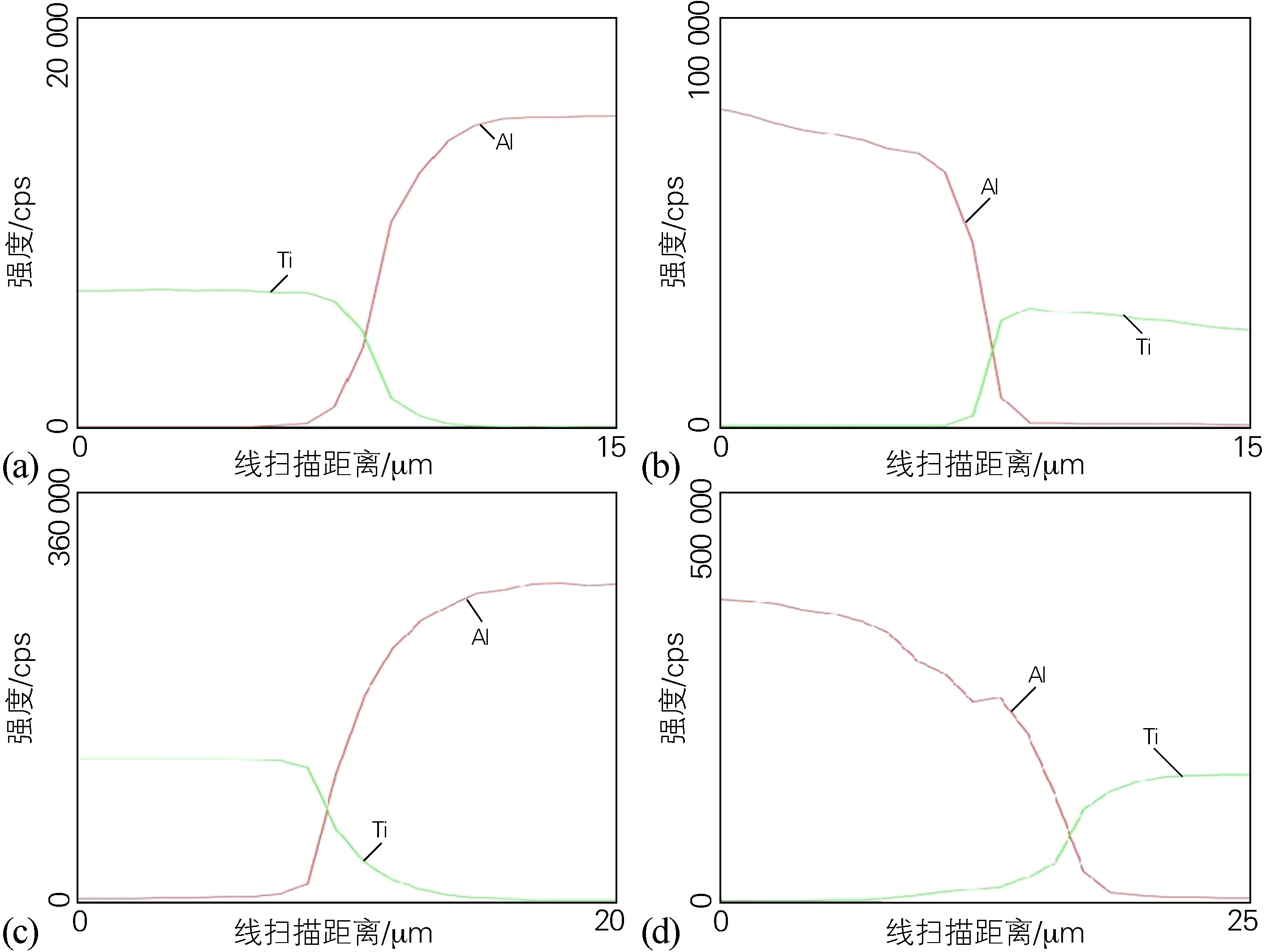

图4为退火前及不同温度退火3 h后TA1/5052复合板结合界面SEM图。图5为退火前及不同温度退火后TA1/5052复合板结合界面线扫描图。由图4(a~d) 可以看出,退火前及经350、400、450 ℃退火3 h 后,在结合界面靠近5052铝合金一侧出现了明显的白色亮带和柯肯达尔孔洞(如图中箭头所指)。经能谱线扫描分析,退火前及经350、400、450 ℃退火3 h后白色亮带厚度依次为0.25、0.38、0.62及1.21 μm。说明随着退火温度的升高,结合界面处白色亮带逐渐变厚。由图5可知,退火前及经350、400、450 ℃退火3 h后TA1/5052复合板结合界面元素间扩散层厚度依次为5.7、6.52、8.62及11.93 μm,经350、400、450 ℃退火3 h后相比退火前界面元素间扩散层厚度依次提高了12.57%、33.87%、52.22%,从而说明复合板结合界面Ti、Al元素间扩散层厚度随退火温度的升高逐渐变大。伍侠[22]通过试验发现,钛/铝复合板界面层的厚度主要由铝原子的扩散速度和扩散时间决定,受钛原子的扩散速度影响较小;同时Xu等[23]研究表明,铝元素在钛中的扩散程度远大于钛元素在铝中的扩散程度,因此可以判断界面层主要是由铝元素向钛侧扩散产生,所以在结合界面靠近5052铝合金一侧出现了明显的白色亮带和柯肯达尔孔洞。

图4 退火前后TA1/5052复合板结合界面的SEM图像(a)爆炸态;(b)350 ℃×3 h退火态;(c)400 ℃×3 h退火态;(d)450 ℃×3 h退火态Fig.4 SEM images of bonding interface of the TA1/5052 composite plates before and after annealing(a) explosive state; (b) annealed at 350 ℃ for 3 h; (c) annealed at 400 ℃ for 3 h; (d) annealed at 450 ℃ for 3 h

图5 退火前后TA1/5052复合板结合界面的线扫描图(a)爆炸态;(b)350 ℃×3 h退火态;(c)400 ℃×3 h退火态;(d)450 ℃×3 h退火态Fig.5 Line scanning diagrams of bonding interface of the TA1/5052 composite plates before and after annealing(a) explosive state; (b) annealed at 350 ℃ for 3 h; (c) annealed at 400 ℃ for 3 h; (d) annealed at 450 ℃ for 3 h

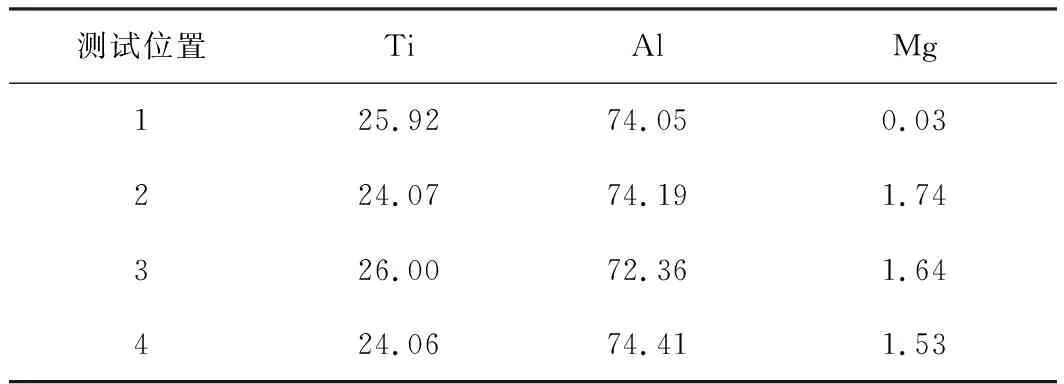

表3为图4中TA1/5052复合板结合界面SEM图中所示位置成分分析结果。从图4(a~d)可以看出,点1~4处于白色亮带中。由表3可得,点1~4处钛元素与铝元素的原子比接近1∶3,结合上文中XRD测试结果,可知点1~4处均为TiAl3金属间化合物。说明退火前及经不同温度退火后白色亮带主要由TiAl3金属间化合物组成。白色亮带是由界面钛、铝元素互扩散形成,属于扩散层的一部分。从钛铝扩散偶理论上分析,扩散系数D与温度T的关系可以用阿伦尼乌斯方程[24]表示:

(1)

式中:D0为扩散常数,m2/s;Q为扩散激活能,J/mol;R为气体常数,8.314 J/(mol·K);T为开尔文温度,K。根据Cui等[20]研究结果中TiAl3的扩散激活能Q和扩散常数D0数值,由式(1)计算可得,在退火温度为350、400及450 ℃时,TiAl3的扩散系数D分别为4.19×10-9、6.65×10-9、9.91×10-9m2/s。由于D与T呈指数增长的关系,因此当温度升高时,结合界面原子扩散加剧,结合界面形成的金属间化合物TiAl3逐渐增多,白色亮带变厚。同时Cui等[20]研究提出TiAl3的生长厚度Δx与退火时间t的关系可表示为:

(2)

结合式(1)和式(2)可计算出在350、400及450 ℃时TiAl3的理论厚度依次为0.44、0.69及1.03 μm,与试验中EDS能谱分析测出来的结果相近,存在的差异可能是由于试验材料和工艺不同,Cui等[20]研究中是用Ti和TiB2/Al热轧制备钛铝扩散偶,而本试验中是用TA1纯钛和5052铝合金采用爆炸焊接的方法来制备。

表3 图4中各点的能谱分析(原子分数,%)

2.2 TA1/5052复合板拉伸性能分析

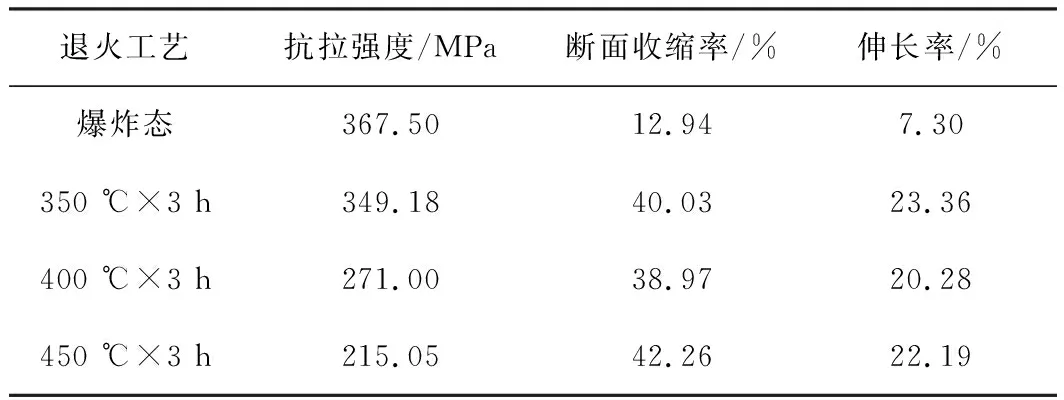

表4为退火前及不同温度退火3 h后TA1/5052复合板的拉伸性能。图6为退火前及不同温度退火后TA1/5052复合板的工程应力-应变曲线。TA1/5052复合板退火前及经350、400和450 ℃退火3 h后界面的抗拉强度分别为367.50、349.18、271.00及215.05 MPa,断面收缩率分别为12.94%、40.03%、38.97%、42.26%,伸长率分别为7.3%、23.36%、20.28%、22.19%。退火前爆炸态钛/铝复合板界面的抗拉强度最高,达到367.5 MPa,相比于母材5052铝合金抗拉强度(225 MPa)提高了38.77%,相比于TA1纯钛抗拉强度(305 MPa)提高了17.01%。而经不同温度退火后,复合板界面的断面收缩率和伸长率明显高于退火前。当退火温度从350 ℃提高到450 ℃时,抗拉强度从349.18 MPa逐渐下降到215.05 MPa,断面收缩率和伸长率呈现先降低后升高的趋势。分析其原因,是因为在爆炸焊接过程中,复合板界面附近会发生剧烈塑性变形,导致加工硬化,经过不同温度的退火处理后,界面结合区域发生不同程度的回复与再结晶,导致晶粒内部和晶界处的位错数量减少,使复合板的加工硬化在一定程度降低,塑性与韧性增强。

表4 退火前后TA1/5052复合板的拉伸性能

图6 退火前后TA1/5052复合板的工程应力-应变曲线Fig.6 Engineering stress-strain curves of the TA1/5052 composite plates before and after annealing

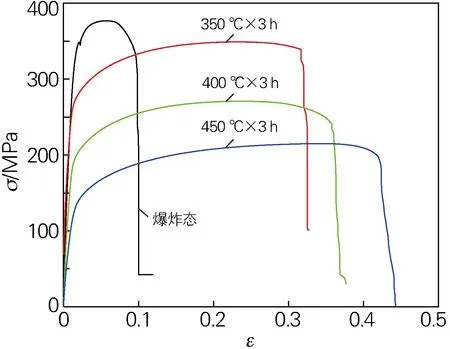

图7 退火前后TA1/5052复合板拉伸断口SEM图像(a,b)爆炸态;(c,d)350 ℃×3 h退火态;(e,f)400 ℃×3 h退火态;(g,h)450 ℃×3 h退火态;(a,c,e,g)TA1侧;(b,d,f,h)5052侧Fig.7 SEM images of tensile fracture of the TA1/5052 composite plates before and after annealing(a,b) explosive state; (c,d) annealed at 350 ℃ for 3 h; (e,f) annealed at 400 ℃ for 3 h; (g,h) annealed at 450 ℃ for 3 h; (a,c,e,g) TA1 side; (b,d,f,h) 5052 side

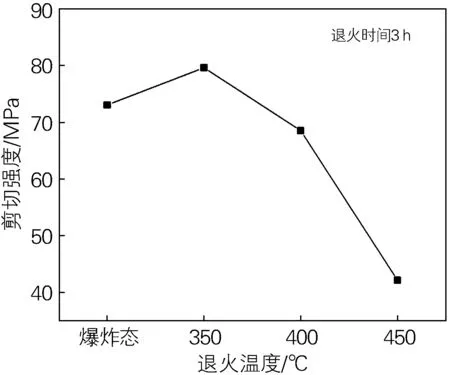

图7为退火前及不同温度退火后TA1/5052复合板的拉伸断口SEM照片。对比爆炸态及不同退火温度下TA1/5052复合板的TA1侧断口形貌可以发现,爆炸态时存在少量韧窝,但存在大量的撕裂棱及解理花样;350 ℃×3 h退火时韧窝数量较爆炸态时增加,深度变深,撕裂棱数量降低;400 ℃×3 h退火后,韧窝数量较350 ℃×3 h明显减少,且深度明显降低,但撕裂棱数量增加;450 ℃×3 h退火试样较400 ℃×3 h退火韧窝数量显著降低,但深度较深,撕裂棱数量明显增加,且可以观察到明显的河流状解理花样。观察5052侧断口形貌可以发现,爆炸态时试样存在一定数量的韧窝,但韧窝比较浅;在350 ℃×3 h退火试样韧窝数量及深度与爆炸态差别不大;400 ℃×3 h退火试样韧窝数量较350 ℃×3 h明显增加,且深度更深;450 ℃×3 h退火试样较400 ℃×3 h韧窝数量减少,深度变化不大,但出现了一些大韧窝。由于韧窝的存在是韧性断裂的主要形貌特征,而撕裂棱、解理花样是脆性断裂的主要特征。综上而言,退火前及不同温度退火后复合板TA1侧的断裂方式以脆性断裂为主、韧性断裂为辅的韧脆混合断裂;5052侧的断裂方式为具有明显韧窝特征的韧性断裂。

2.3 TA1/5052复合板剪切性能分析

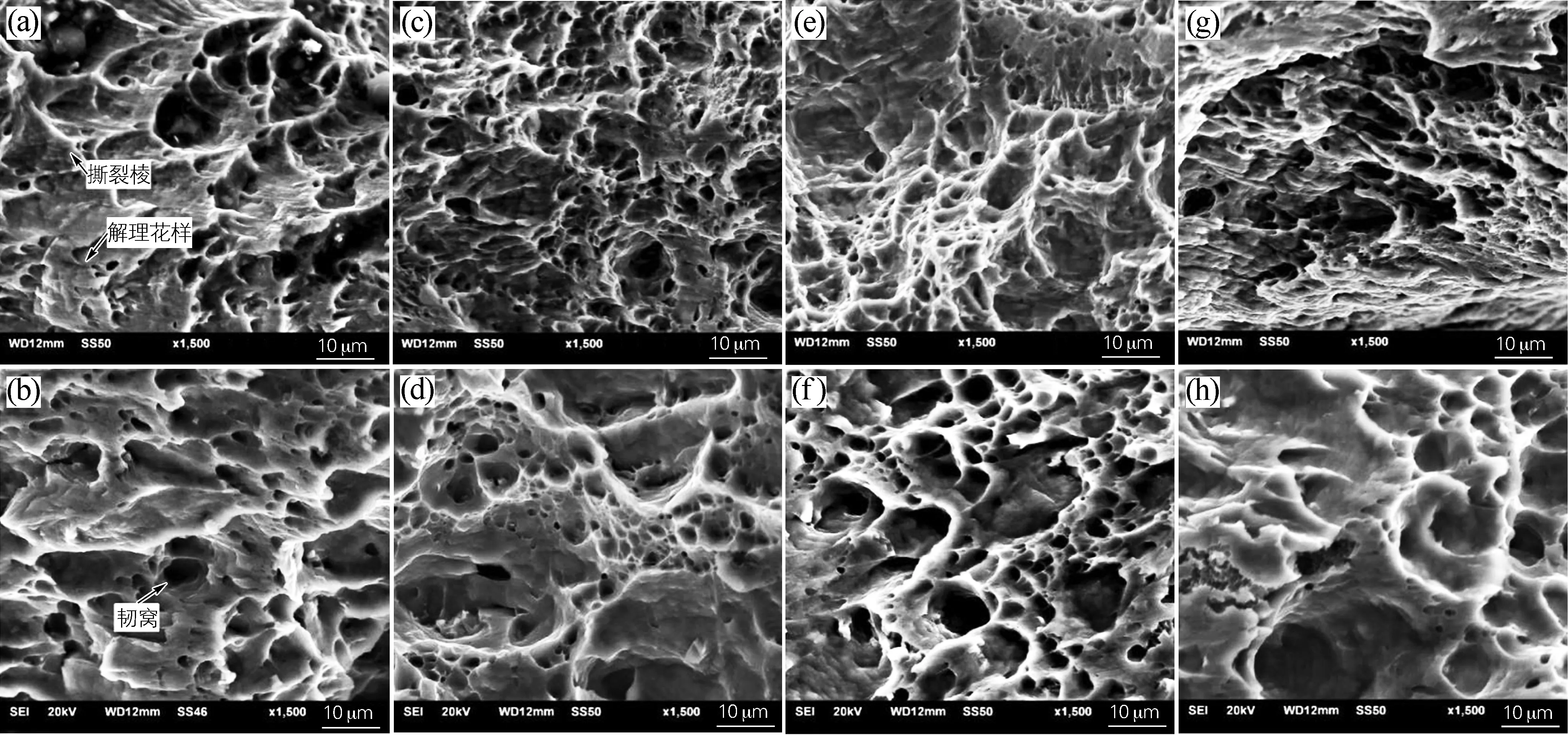

图8为退火前及不同温度退火后TA1/5052复合板界面剪切强度变化曲线。由图8可知,随着退火温度升高,界面剪切强度先增大后减小。复合板退火前及经350、400和450 ℃退火3 h后,界面剪切强度分别为73.07、79.64、68.56、42.19 MPa,在350 ℃退火时复合板界面剪切强度最大,较爆炸态增加8.24%;而当退火温度从350 ℃升高到450 ℃时,界面剪切强度从79.64 MPa下降到42.19 MPa。分析其原因主要是由于350 ℃退火削弱了复合板爆炸焊接时产生的加工硬化及内部的残余应力,并且结合界面处原子适度扩散,使得350 ℃退火后界面剪切强度高于退火前爆炸态剪切强度;而随着退火温度的进一步升高,复合板界面处会形成扩散层,界面处的原子会充分扩散生成硬脆性的金属间化合物。在大多数情况下,异种金属爆炸复合板经退火后会形成金属间化合物,从而导致剪切强度降低[25-26]。

图8 退火前后TA1/5052复合板剪切强度Fig.8 Shear strength of the TA1/5052 composite plates before and after annealing

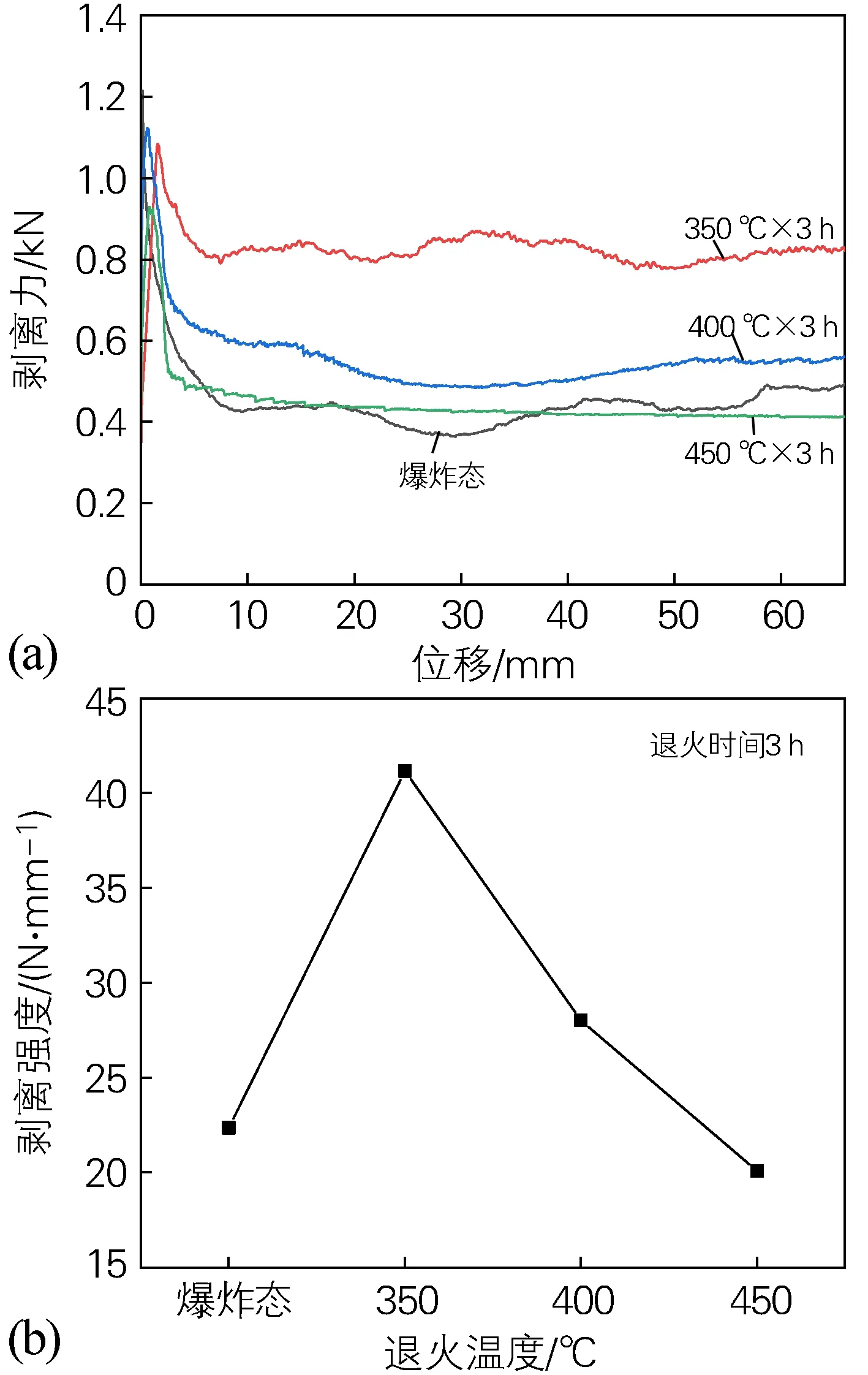

2.4 TA1/5052复合板剥离性能分析

图9(a,b)为退火前及不同温度退火后TA1/5052复合板的剥离曲线及剥离强度变化曲线。由图9(a)可以看出,剥离力随位移变化趋于平稳,说明退火前后TA1/5052复合板结合情况良好,各处结合情况均匀一致。由图9(b)可知,复合板退火前及经350、400和450 ℃退火3 h后的平均剥离强度分别为22.36、41.17、28.01、20.08 N/mm,在350 ℃退火时复合板剥离强度最大,较爆炸态增加45.68%;而当退火温度从350 ℃升高到450 ℃时,复合板剥离强度从41.17 N/mm下降到20.08 N/mm。分析其原因是由于随着退火温度的上升,界面处原子扩散加剧而生成的金属间化合物越来越多,因此界面剥离强度逐渐降低。综上,结合本次试验所测钛/铝复合板拉伸、弯曲、剥离性能,认为TA1/5052复合板的退火制度选择350 ℃×3 h综合性能比较好,此时抗拉强度达到349.18 MPa,剪切强度达到79.64 MPa,剥离强度达到41.17 N/mm,对应扩散层厚度为6.52 μm,因此建议界面元素扩散层厚度应控制在6.52 μm以内,此时组织、性能最佳。

图9 退火前后TA1/5052复合板剥离曲线(a)及剥离强度(b)Fig.9 Peel curves(a) and peel strength(b) of the TA1/5052 composite plates before and after annealing

2.5 TA1/5052复合板显微硬度分析

图10为退火前及不同温度退火后TA1/5052复合板界面(0刻度处代表界面)两侧硬度的分布特征。可以观察到退火前及不同温度退火后界面结合区硬度均高于基复板两侧硬度,这是由于爆炸焊接过程中,界面结合区会产生强烈的塑性变形而导致加工硬化,以及不同温度退火后复合板界面产生的硬脆性金属间化合物共同影响的结果。且随着离界面距离的增加,硬度逐渐降低,直至降至钛铝两侧母材的硬度。这是由于爆炸焊接过程中的高速碰撞只会在界面附近很窄的区域产生加工硬化现象,随着距离界面结合区越远,加工硬化程度越小,硬度逐渐降低,而在远离界面处不会发生这种现象,因此硬度不会有明显变化[27]。由图10还可以看出,经350、400和450 ℃退火后,界面结合区硬度分别为159.2、152.0及168.0 HV0.1,明显低于退火前爆炸态硬度188.2 HV0.1。在350~400 ℃时,随着退火温度的升高,界面硬度逐渐减小,这是由于退火使结合界面塑性变形区域产生了回复与再结晶,导致加工硬化降低;其次,加热使晶体内部的位错缠结分离,位错密度降低,因此结合界面处的硬度呈降低趋势[28];经450 ℃退火3 h后,结合界面硬度有所提高。这是由于随退火温度提升,原子扩散加剧且扩散距离变大,金属间化合物数量增多导致硬度增大。

图10 退火前后TA1/5052复合板界面两侧硬度分布Fig.10 Hardness distribution of bonding interface both sides of the TA1/5052 composite plates before and after annealing

3 结论

1) TA1/5052复合板退火前界面处物相组成为α-Ti、α-Al和TiAl3,当在350、400 ℃退火3 h及450 ℃下退火1、3、6、9 h时,物相组成不变;随着退火温度的升高,原子扩散加剧,界面形成的扩散层逐渐变厚;退火过程中铝元素易于向钛侧扩散,白色亮带和柯肯达尔孔洞主要位于靠近界面的5052铝合金一侧。

2) 经不同温度退火后,复合板界面的抗拉强度低于退火前,而断面收缩率和伸长率明显高于退火前;当退火温度从350 ℃提高到450 ℃时,抗拉强度从349.18 MPa逐渐下降到215.05 MPa,而断面收缩率和伸长率呈现先降低后升高的趋势;拉伸断口分析表明,复合板TA1侧为以脆性断裂为主、韧性断裂为辅的韧脆混合断裂,5052侧为韧性断裂。

3) 复合板退火前及经350、400和450 ℃退火3 h后,界面剪切强度分别为73.07(爆炸态)、79.64、68.56和42.19 MPa,剥离强度分别为22.36(爆炸态)、41.17、28.01和20.08 N/mm,在350 ℃退火时复合板界面剪切强度和剥离强度最大,较爆炸态分别增加8.24%和45.68%,而当退火温度从350 ℃升高到450 ℃时,界面剪切强度从79.64 MPa下降到42.19 MPa,剥离强度从41.17 N/mm下降到20.08 N/mm。退火前后界面结合区硬度均高于基复板两侧硬度,且随着离界面距离的增加,硬度逐渐降低,直至降至钛铝两侧母材的硬度。退火后界面结合区硬度分别为159.2、152.0及168.0 HV0.1,明显低于爆炸态硬度(188.2 HV0.1)。