积极式退解捻线机生产薄型织物用纱的工艺探讨

2021-10-28郭仁贤秦向荣韩进华

朱 斌,郭仁贤,秦向荣,韩进华

(南京玻璃纤维研究设计院有限公司,南京 211112)

0 前言

薄型织物的平方米克重一般在200 g以下,厚度[1]在0.01~0.20 mm,所用的纱线的线密度一般在66 tex 以下,一般在5~66 tex之间。对布面质量要求较高,要求所用的纱线零油污、捻度均匀、纱线条干均匀等。传统的1391、150型捻线设备存在维修成本高、零配件磨损严重,纱线油污多、外观质量低,卷装量小、生产效率低,原丝利用率低、成品合格率低,不能满足薄型玻璃纤维织物用纱的质量要求。因此,对薄型织物用的单丝直径9μm以下、线密度5~66 tex的玻璃纤维原丝,采用积极式退解捻线机进行了生产工艺技术探索。另外,玻璃纤维采用纺织增强型浸润剂与普通纺织型浸润剂相比,原丝表面更滑[2],退解时纱层与层之间抱合力不好控制,易打滑[3],出现塌纱、冒纱等缺陷[4]问题,需要设计满足该类型浸润剂的有捻纱成型工艺、选用合适的锭速和尼龙钢丝钩,针对这些问题我们进行了一系列工艺参数设计及设备技术革新工作,以满足专用玻璃纤维原丝积极式退解大卷装成型要求,提升纱线的产品质量,从而提高薄型织物以及后续复合材料的整体质量[5]。

1 工艺探讨

1.1 卷绕成型工艺设计

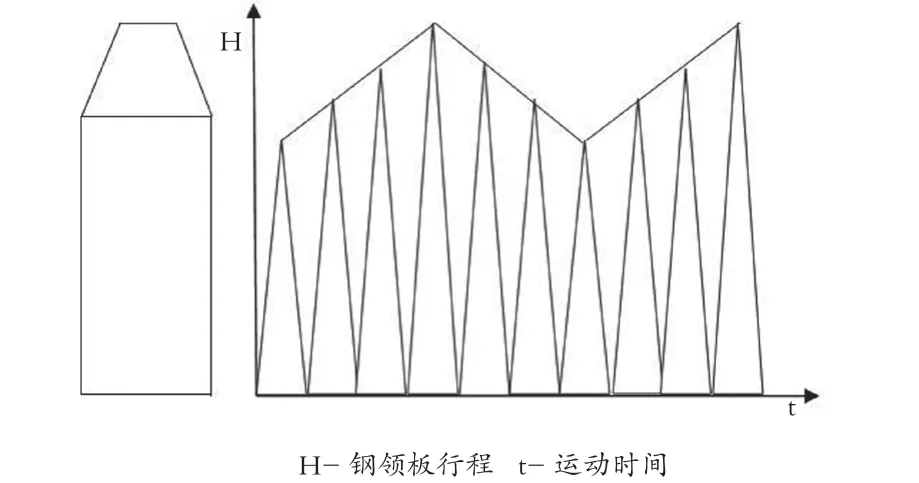

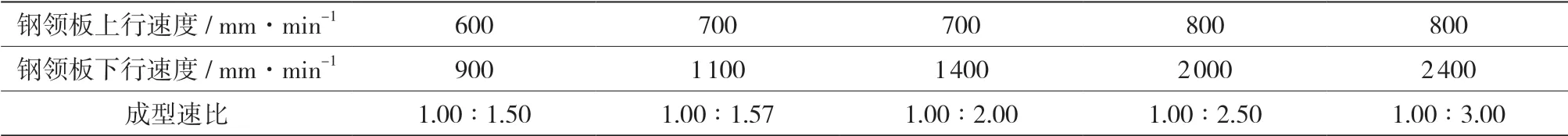

纺织增强型玻璃纤维原丝采用积极式捻线机退解在工艺技术上没有现成的经验可以借鉴,根据“钢领[6]板成型运动规律” (见图1)进行了设计,通过对钢领板运动规律进行理论研究分析后,把钢领板升降设计成不同组合进行试验筛选,成型速比的设计就是对纱线在成型过程中的卷绕层与束缚层研究与设计,根据钢令板下行速度是上行速度的1.5~3倍的经验数据,具体设计试验的参数见表1。

图1 钢领板运动规律示意图(平底交替奶瓶型)

表1 成型速比的设计

根据运动规律设计了5组不同的成型速度比例,理论上制订了钢领板上行与下行的试验技术方案,分别进行试验。通过多次试验,再经过后续并捻跟踪,选择了其中一种符合增强型浸润剂玻璃纤维不同线密度规格原丝退解的成型速比参数1∶1.57。在该参数下生产的纱线不塌纱、不冒纱、不重叠、易退解、卷装量达到要求,产品外观成型良好。

1.2 尼龙钢丝钩型号选择设计

以12 tex纺织增强型原丝为例,说明尼龙钢丝钩型号选择设计试验,选定了几种型号的尼龙钢丝钩(表2)进行纱线积极式退解上机张力试验。

表2 尼龙钢丝钩型号

通过4种型号的尼龙钢丝钩上机试验,通过在线张力监测,并结合最终纱团成型松软情况,最终确定了12 tex纺织增强型原丝选用的尼龙钢丝钩型号。通过长期生产积累,该型号的尼龙钢丝钩满足设计的成型工艺要求,所生产的纱团不松软、不起毛、断头少,纱线强度损伤小,这种退解方式纱线导纱环节少,纱线经过的摩擦点少,强度损伤小,对不同型号尼龙钩生产的典型产品单丝强度均值进行了统计对比,见表3。

表3 单丝强度均值比较

根据试验结果,选择了满足该线密度纱线要求的尼龙钩型号,为76 mg。

1.3 锭子速度选择设计

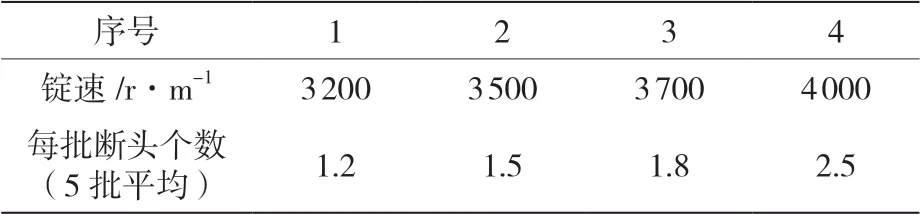

根据减少断头与提高生产效率的原则进行合理的锭子速度选择[7],设计了几组锭子速度,见表4,进行生产试验。

表4 锭子速度及纱线线速度

依据减少单丝断头、提高成品率、降低生产成本的原则,经过反复试验得出结论:3 200、3 500转速情况下,尼龙钢丝钩型号不好选择,选择范围小,且纱团因为张力小,经常会出现松软问题,成型不好,影响并捻过程退解,同时因为线速度低,产量上不去,效率下降;3 700转速下断头情况比3 200、3 500转速略微多一些(见表5),但尼龙钢丝钩选择范围大,张力控制良好,纱团不松软,生产效率可接受;4 000转速下断头相应增加,操作难度也加大,同样的尼龙钩张力增加较大,对纱线磨损大,易起毛,产生毛丝后会造成纱层与层间相互纠缠,影响后续并捻时退解。因此,综合考虑断头、张力、生产效率、成品率等因素,确定了3 700转速,可更好的满足增强型特种细支玻璃纤维原丝的退解。

表5 不同锭速情况下断头对比

1.4 电锭对捻度影响分析

由于1391机型的锭子传动采用锭带进行,锭带与锭盘之间存在接触不一致问题,运转时间长了以后就会出现打滑及磨损问题,造成锭子速度不稳定,使得纱线捻度也出现不稳定,纱线捻度均匀性不好,对强度有影响。积极式退解捻线机采用电锭进行卷绕,速度更加均匀稳定,波动范围小,能够解决纱线捻度不均匀问题,提高纱线强度稳定性。电锭是每个锭子采用电机单锭进行控制,所有电机速度由统一的控制系统进行控制,同时发出指令,这样每个锭子速度基本保持一致,控制在±100 r/m 范围内波动,折算成捻度就是在±1.5 tex/m的范围波动,而原来老设备±200 r/m范围内波动,捻度稳定性较差;而且每组锭子是通过锭带及锭盘控制转速,锭带长短与锭盘位置对速度影响较大,1台设备340个锭子,产生的误差非常大,捻度均匀性较差,纱线强度产生较大波动性,对性能有较大影响。电锭的卷绕成型,满足了锭子速度稳定,运转平稳,纱线捻度均匀的要求,提高了纱线整体性能。

2 结果分析

2.1 外观合格率提高

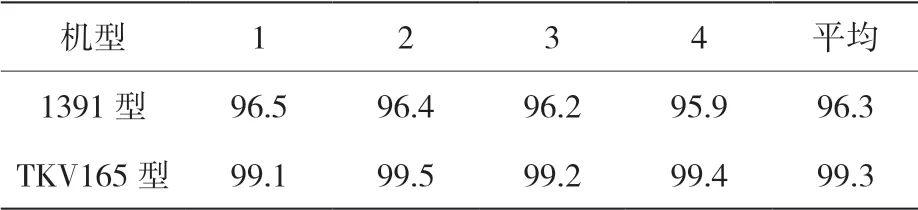

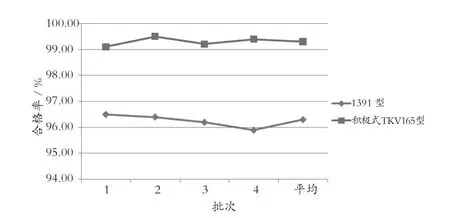

通过以上工艺设计及生产试验,增强型浸润剂玻璃纤维原丝EC5-12 FE-5生产的单丝EC5-12×1 Z110 FE-5合格率(见表6和图2)有较大幅度提高,积极式TKV165型退解合格率≥99%,被动式1391型退解合格率在96%左右,并丝工序的单丝利用率提高,节约了成本费用。

表6 EC5-12×1 Z110 FE-5合格率对比 %

图2 EC5-12×1 Z110 FE-5合格率对比(4批纱,100个/批)

使用积极式捻线机进行生产,比传统的1391型号的老式捻线机合格率平均提高了3%。

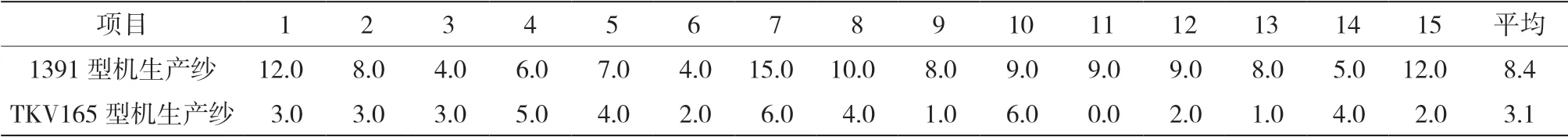

2.2 织物外观污渍扣分下降明显

1391型号的老式捻线机和积极式TKV165型捻线机生产的纱线用于织造,跟踪了EW100织物的百米污渍扣分情况,详见表7和图3。从数据统计上分析,采用积极式退解捻线机生产纱线的织物较1391型号的老式捻线机生产纱的织物百米扣分下降了63%以上,效果明显。

表7 EW100织物的百米污渍扣分情况对比

图3 1391型机生产纱和TKV165型机生产纱EW100织物的百米污渍扣分对比

3 结论

对增强型玻璃纤维细纱采用积极式捻线机退解生产工艺技术进行探索研究,解决了玻璃纤维性能脆、易折断、不耐磨损、原丝表面光滑、易打滑难抱合等特殊性难题,通过设计试验了纱线成型卷绕工艺,完成了各类工艺参数的试验,得出了符合成型工艺要求的纺织工艺参数,显著提高了超细玻璃纤维生产效率。