纺纱锭子结构参数对其振动性能的影响研究

2022-12-25石艳青于贺春张素香曹秀成王仁宗张国庆

王 进,石艳青,于贺春,张素香,曹秀成,王仁宗,张国庆

(1.中原工学院 机电学院, 郑州 450007; 2.河南二纺机股份有限公司, 河南 信阳 464000;3.东华大学, 上海 201620)

0 引言

锭子是纺纱企业的重要专件,锭子的转速直接关系着纺纱企业的效益,因此提高锭速是锭子生产企业和用户的共同追求。然而,当锭子转速提高到临界转速附近时,极易产生共振现象,进而引起锭子大幅颤振。因此,在锭子的设计研究过程中,需研究影响锭子的临界转速和振动性能的相关因素,如锭子材料、结构、尺寸等[1-4]。目前大多数学者主要针对锭子的临界转速进行研究。例如:莫帅等[5]通过模态测试得到双弹性锭子内部弹性管的各阶固有频率,发现弹性管的固有频率与锭子一致,避免锭子工作时共振现象的发生。吴文静等[6]通过研究发现YD6100系列铝套管锭子自由模态下的临界转速与实验所得临界转速误差在8%以内。冯战勇[7]通过模态分析和坎贝尔图求解得出双阻尼锭子的二、三阶临界转速分别在11 000 r/min和50 000 r/min左右;吴云珍[8]通过模态分析发现尖锥型铝套管锭子在弹性约束下锭子的临界转速避开了锭子的工作转速15 000~18 000 r/min,不会发生共振;李京等[9]通过对锭子进行模态分析,发现锭子的第一阶临界转速为20 814 r/min;然而,目前针对锭子结构参数对锭子振动性能影响的研究尚少。

因此,本文通过模态分析、随机振动分析和实验验证等方法,研究了锭子上轴承挡直径、下轴承挡直径、支撑距、锭带挡直径等4个结构参数对锭子的临界转速和振动性能的影响规律,并基于研究规律综合分析了锭子结构参数对提高锭速优化锭子性能的影响,为锭子的创新设计提供参考。

1 锭子工作原理及临界转速

1.1 工作原理

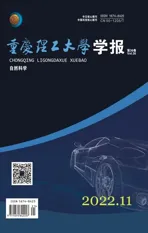

铝套管锭子可分为上端的铝杆盘结合件和下端的锭脚与锭胆结合件,铝杆盘结合件按零件又可分为铝套管、割纱器、锭盘和锭杆,铝杆盘结合件插入装有3 mL左右润滑油的锭胆结合件内部组成成套锭子,如图1所示,润滑油为锭胆结合件内部上端滚动轴承以油雾的方式提供润滑,为下端的径向滑动轴承和轴向止推轴承提供动压润滑工作环境。螺母及配套垫圈与锭脚上的螺纹配合将锭脚固定在细纱机上,滚动轴承、径向滑动轴承和轴向止推轴承与铝杆盘结合件的上、下轴承挡及下端面配合,支撑着铝杆盘结合件,使铝杆盘结合件在位于锭带挡处的锭带的带动下搅动锭胆结合件内部的润滑油高速旋转,实现锭子的高速回转功能。

铝套管锭子通过测量锭端的振性性能,即铝杆盘结合件上端的振动性能来表征锭子的振动性能,锭脚与锭胆结合件仅为铝杆盘结合件的高速旋转提供安装和支撑环境,因此铝套管锭子可以简化为合理约束下的铝杆盘结合件,铝杆盘结合件的临界转速即为铝套管锭子的临界转速。在不改变滚盘(通过锭带直接与锭盘的锭带挡相连)转速的情况下,锭带挡直径越小,则锭速越高,纺纱效率就越高;支撑距一定时,杆盘结合件的上、下轴承挡直径越小,则锭子与润滑油接触面积越小,锭子高速旋转时能耗就越低,但锭子的承载能力同时也降低;上、下轴承挡直径一定时,支撑距越短,则接触面积越少,能耗就越低[10-12],结构参数位置见图1(d),因此,锭带挡直径,上、下轴承挡直径和支撑距直接关系着锭子的转速、能耗和承载能力。

图1 铝套管锭子及结构图

1.2 基于等效刚度的临界转速计算

锭子的轴承支撑通过润滑油润滑,忽略摩擦力,则为无阻尼自由振动系统,根据参考文献[13]知固有频率计算公式为:

(1)

锭子的上、下轴承支撑为并联支撑,其等效刚度为:

k支=k上+k下

(2)

支撑系统的刚度与锭子自身的刚度为串联刚度,二者共同作用决定锭子的临界转速,锭子系统的等效刚度keq满足下列公式:

(3)

因此,锭子的临界转速计算公式为:

(4)

式(1)—(4)中:fn为锭子的固有频率;keq为锭子系统的等效刚度;k支为锭子轴承支撑刚度;k自为锭子自身刚度;m为锭子的质量;Vn为锭子临界转速。

2 有限元仿真

2.1 模型建立及材料设置

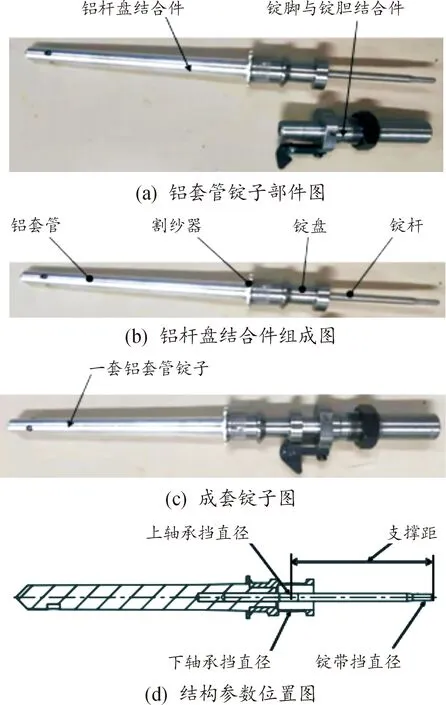

以YD6111FA-19锭子为研究对象,锭子简化后模型及网格图[8]如图2所示。以锭子的下轴承挡直径d1:Φ4.5 mm、上轴承挡直径d2:Φ6.8 mm、支撑距l:100 mm、锭带挡直径d3:Φ19 mm等4个结构参数为基准,分别改变各结构参数,如表1所示,对锭子重新设计建模,以研究锭子的上、下轴承挡直径、支撑距及锭带挡直径等结构参数的改变对锭子的临界转速和振动性能的影响变化规律。

图2 锭子简化后模型及网格图

表1 锭子的结构参数 mm

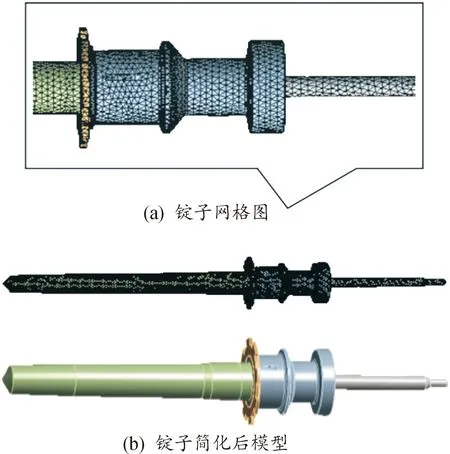

根据锭子的材料,设置锭子模型各零件的材料及其参数如表2所示。

表2 锭子各零件所用材料及其属性

2.2 网格划分与约束条件设置

将上述模型导入ANSYS软件(16.0版本,美国)的Modal模块中,各零件间接触类型为绑定(Bonded)连接,锭子的上端滚动轴承、下端滑动轴承和下端轴向止推轴承因有润滑油润滑,故分别设置为无摩擦约束(Fircitionless Support)。网格尺寸设置为2 mm,网格类型设置为自动划分,网格总量为73 245,节点个数为115 885。然后进行模态分析。

将锭子简化模型导入ANSYS的Modal-Random Vibration模块中,网格尺寸设置为2 mm,网格类型设置为自动划分,网格总量为73 389,节点个数为116 092。基于功率谱密度(PSD displacement)求解锭子在工作过程中经过的固有频率激励下锭子随机振动振幅解,具体设置与过程如下所述。理论可参阅文献[14]。

1) 模态分析。设置锭子上、下轴承挡约束为固定约束,进行模态分析,求解锭子的固有频率及固有频率下的变形。

2) PSD分析。基于模态分析解,计算锭子工作过程中经过的第2阶临界转速下的PSD功率谱密度的振动激励,径向施加于锭子的两固定约束表面[15],求解出锭子在经过第2阶临界转速时锭端随机振动振幅解。

2.3 仿真结果讨论

2.3.1临界转速的变化规律

图3(a)-(d)分别是锭子上轴承挡直径、下轴承挡直径、锭带挡直径和支撑距对锭子临界转速的影响规律变化图。从图中可以看出,锭子的第1、2阶临界转速相似,第4、5阶临界转速相似。由图3(a)可知,当上轴承挡直径以0.5 mm为步长,从Φ7.3 mm减小到Φ5.8 mm时,锭子的第1、2、4、5阶临界转速随着上轴承挡直径的减小先减小,当减小到Φ5.8 mm时大幅度增加,增加后第1、2阶临界转速与Φ7.3 mm的基本相同,4、5阶则明显大于Φ7.3 mm的临界转速。而锭子的第3阶临界转速则随着上轴承挡直径的减小先增加后减小再增加,其结果是当上轴承挡直径为Φ7.3 mm和Φ6.3 mm时,锭子的临界转速基本相同,为Φ6.8mm和Φ5.8 mm时,锭子的临界转速基本相同;图3(b)-(c)显示以0.5 mm为步长,下轴承挡直径从Φ4.5 mm减小到Φ3.0 mm,锭带挡直径从Φ19 mm减小到Φ17 mm,5个阶临界转速均无显著改变;在图3(d)中,支撑距从100 mm减小到80 mm时,锭子的1、2、4、5阶临界转速基本不变。第3阶临界转速随着支撑距的增加先小幅增加又小幅回落,当支撑距为85 mm时,锭子的第3阶临界转速略高于其他支撑距的临界转速。

总体上看,锭子的4个结构参数中,上轴承挡直径,对锭子临界转速影响最大。因为从式(1)—(4)可以看出,当支撑系统的刚度一定时,若上轴承挡直径减小,则零件自身刚度减小,系统等效刚度也减小,质量也减小,而临界转速与等效刚度的平方根成正比,与质量的平方根成反比,二者相互作用使锭子临界转速呈现出随上轴承挡直径减小临界转速先减小后增大的变化趋势。而减小锭子的锭带挡直径、支撑距或下轴承挡直径对锭子的质量和等效刚度影响都较小,即对锭子临界转速影响较小。

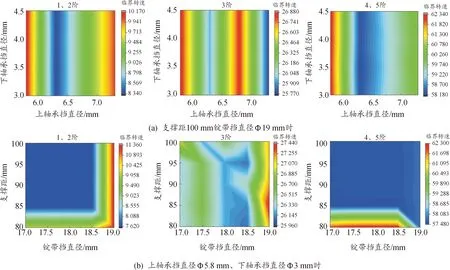

图4(a)-(c)为上轴承挡直径、下轴承挡直径双因素变化时,支撑距为100 mm、锭带挡直径为Φ19 mm的锭子的第1、2阶、第3阶、第4、5阶临界转速的变化规律图。由图4(a)和(c)可知,锭子的第1、2阶和第4、5阶临界转速随着上、下轴承挡直径的减小先减小后增大,而第3个临界转速则随着上、下轴承挡直径的减小先增大后减小再增大。第1、2阶临界转速的波动约为2 000 r/min,第3阶临界转速的波动约为1 000 r/min,说明合理调节上、下轴承挡直径,可以扩大临界转速的区间,即可以扩大锭子的工作转速范围。

图4(d)-(f)为支撑距和锭带挡直径双因素变化时,锭子的上轴承挡直径、下轴承挡直径分别为Φ5.8 mm和Φ3 mm的锭子的第1、2阶、第3阶、第4、5阶临界转速变化规律云图。由图4(d)中可以看出,支撑距为80 mm或锭带挡直径为Φ19 mm时,锭子的1、2阶临界转速明显增加。在图4(e)中,支撑距为85 mm及锭带挡直径为Φ19 mm时,锭子的第3阶临界转速增加明显,且第1、2阶临界转速的最大与最小转速差约为4 000 r/min,第3价临界转速的波动范围约 1 500 r/min,波动明显。这是因为缩短支撑距提高了锭子的刚度,而临界转速随锭子刚度的增大而增加,表现为支撑距为85 mm时,临界转速变化明显,而锭带挡直径减小仅改变锭子质量,且不同锭带挡直径的锭子相对锭子总质量变化较小。

图4 锭子的2个参数变化对临界转速影响变化规律云图

2.3.2锭子振动性能的变化规律

图5为锭子振动性能随结构参数变化规律云图。其中图5(a)-(d)分别为上轴承挡直径、下轴承挡直径、锭带挡直径、支撑距对锭子振动性能的影响规律图。从图中可以看出,振幅最大值均发生在锭端;随着上轴承挡直径的减小,锭子经过临界转速时锭端振幅由0.01 mm震荡增加到0.66 mm,而下轴承挡直径从Φ4.5 mm减小到Φ3 mm时,锭端振幅仅在Φ4.5 mm时为0.2 mm,其余处则在0.09~0.12 mm之间波动;固定上轴承挡直径、下轴承挡直径分别为Φ5.8 mm和Φ3 mm时,减小锭带挡直径,锭端振幅在1.6~1.8 mm之间波动,减小支撑距,锭端振幅从1.5 mm先大幅减小又大幅增加到1.8 mm。

图5 锭子振动性能随结构参数变化规律云图

变化规律表明不同结构参数的锭子在经过第1、2阶临界转速时振幅差别较大,而根据文献[16-19]知,由共振产生的振幅大幅度提升会使高速旋转部件与静止部件产生碰撞,可能会损坏锭子。因此,优化锭子结构参数以提高锭速时,既需要研究其临界转速,还需要研究锭子的结构参数对锭子过临界转速时的振动性能的变化规律,从而通过调整结构参数达到提速并优化锭子振动性能的目的。

注:图中d1、d2、l、d3依次为下轴承挡直径、上轴承挡直径、支撑距和锭带挡直径

注:图中d1、d2、l、d3依次为下轴承挡直径、上轴承挡直径、支撑距和锭带挡直径

基于以上仿真规律,将其应用于锭子结构参数的优化以提高锭速并验证可行性。以YD6111FA-19锭子为原型,锭带挡直径减小为Φ18 mm,锭速直接提升约5.5%。从图6锭子装配结构图发现,锭带挡直径内侧分别是轴承座和轴承以及与轴承配合的上轴承挡部位,即锭带挡直径限制轴承及与之对应的上轴承挡直径[20-23],而YD6111FA-19锭子的锭带挡直径最小可做到Φ18.5 mm,锭带挡直径减小0.5 mm,则内部结构至少减小0.5 mm,参考图3(a)和图5(a),发现上轴承挡直径为Φ6.3 mm的锭子的临界转速和锭端振幅都明显小于Φ5.8 mm的,故上轴承挡直径选Φ6.3 mm,当锭速提高到30 000 r/min左右时,有利于提高锭速。依据图4(b)和5(b),下轴承挡直径选小于Φ4.5 mm的。上、下轴承挡直径减小,为提高承载力,需缩短支撑距,由图4(e)知支撑距为85 mm的锭子第3阶临界转速较低,对于转速为30 000 r/min左右的锭子,有利于扩大锭子工作转速范围。因此,提速后锭子的上、下轴承挡直径、支撑距、锭带挡直径可以为:① Φ6.3 mm、Φ4.0 mm、85 mm、Φ18 mm;②Φ6.3 mm、Φ3.5 mm、85 mm、Φ18 mm;③Φ6.3 mm、Φ3.0 mm、85 mm、Φ18 mm。

图6 锭子装配结构图

锭子YD6111FA-19和结构参数改变为①—③的锭子锭端振幅最大值分别为0.201 75、0.193 48、0.107 44、0.193 48 mm,这是基于概率统计的概率解,概率1σ是68.269%,而2σ是95.45%、3σ是 99.73%。

3 实验验证

3.1 实验设备及过程

图7为多功能锭子检测试验台,由电脑、电动机与滚盘、信号采集分析系统、2个位移信号放大器、位移调节装置等组成。锭子通过配套螺母及垫圈被安装在大理石实验台上之后,首先调节垂直方向的位移调节装置,使传感器的采集点位于锭子上端;然后调节水平方向的微量位移调节装置,当位移传感器指示灯由红色变为绿色时表明传感器采集点位于锭子上端水平方向的最佳测量部位,安装调节完成;最后安装锭带,接通电源,通过调节Labview软件相关参数,输出锭子YD6111FA-19在不同转速下的锭端振幅,并连续测量6套锭子。

图7 多功能锭子检测试验台

3.2 实验结果讨论

图8为锭端振幅随转速变化规律方差图,从图中可以看出,铝套管锭子转速范围为13 000~20 000 r/min时,锭子的振动性能较好,这与厂家提供的YD6111FA-19锭子的实际工作转速范围相一致。

图8 锭端振幅随转速变化规律方差图

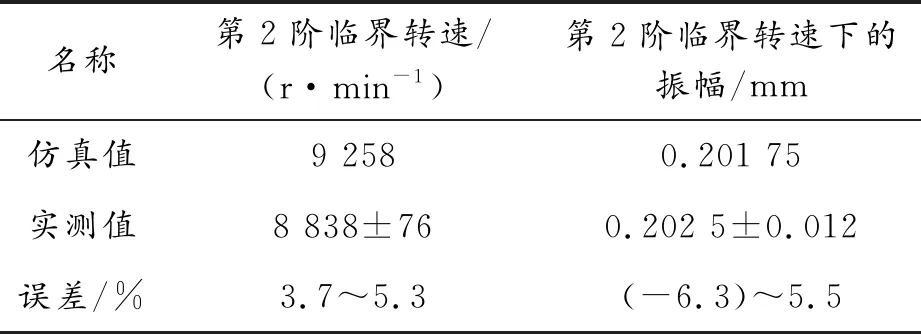

由图8可以看出,锭子YD6111FA-19的实测临界转速为8 838 r/min,而仿真求出的第2阶临界转速为9 258 r/min,仿真与实验的误差范围为3.7%~5.3%,如表3所示,这是锭子制造误差、装配误差以及仿真误差共同作用形成的差异[24],在误差允许范围之内,说明模态分析的正确性。

实测临界转速处的锭子的锭端振幅为0.202 5 mm,如图8所示,仿真求解出锭子在第2阶临界转速时锭端振幅为0.201 75 mm,如表3所示,仿真与实验的误差范围为-6.3%~5.5%,在仿真分析误差范围之内,说明有限元仿真软件的随机振动模块仿真分析的正确性。

表3 仿真与实验对比

4 结论

1) 仅改变一个结构参数,锭子的临界转速随着上轴承挡直径的减小先减小后增大,因为上轴承挡直径对锭子的刚度影响明显,而临界转速随着刚度的减小而减小,随着质量的减小而增大。

2) 同时改变2个结构参数,锭子的临界转速随着上、下轴承挡直径的减小呈先减小后增大的趋势,随锭带挡直径和支撑距的减小,临界转速在锭盘直径为Φ19 mm或支撑距为80 mm或85 mm时有明显改变,这是锭子刚度和质量同时改变结果。

3) 随着上、下轴承挡直径、锭带挡直径、支撑距的减小,锭子的锭端振幅变化趋势分别为:从0.01 mm震荡增加到0.66 mm、从0.2 mm减小到0.09mm、在1.8 mm到1.6 mm之间波动和从1.5 mm先减小到0.31 mm,又大幅度增加到1.8 mm。

4) 仿真与实测临界转速和锭端振幅值的误差范围分别为3.7%~5.3%和-6.3%~5.5%,说明仿真的正确性。综合分析锭子YD6111FA-19的4个结构参数对临界转速和振动性能的影响规律,发现锭带挡直径减小为Φ18mm,锭速直接提升约5.5%,且锭端振幅未明显变大。