一种高模量玻璃纤维增强聚丙烯材料的制备与研究*

2021-10-28周建刚杨小祥

周建刚,梁 珊,杨小祥,王 艺,晏 斌,康 鸿

(重庆国际复合材料股份有限公司,重庆 400082)

0 前言

作为最主要的通用塑料之一,聚丙烯密度小、成本低、产量大、性价比高、化学稳定性好、易于加工成型和回收利用[1]。因其具有的良好性能,聚丙烯被广泛应用于汽车工业、家用电器、包装材料和建筑材料等各个领域。然而随着社会进步及科技发展,聚丙烯较低的强度和模量已不能满足在一些工程领域的应用[2]。提高聚丙烯的强度及模量是拓宽其应用的必要途径,也是聚丙烯高性能化的关键。玻璃纤维(GF)作为一种性能非常优异的无机材料,具有高强度和高模量,同时价格也比较便宜,是一种非常通用的增强材料体[3]。当其加入到聚合物基体中时,主要起增强作用,可显著提高聚合物基体的力学性能和耐热性能。随着材料要求轻量化、薄壁化及高流动性,聚丙烯的共混改性要求已越来越高,高模量低形变复合材料渐得客户 青睐[4-6],本文主要研究分析影响玻纤增强聚丙烯复合材料模量的因素,为制备高模量复合材料产品提供一些思路及方向。

1 实验部分

1.1 主要原料

聚丙烯树脂:K7726H,燕山石化;

聚丙烯树脂:1352F,3084H,宁波台塑;

玻璃纤维(GF):ECS305-4.5-K/ECT、ECS305G- 4.5-L/ECT、ECS305-4.5-H/ECT,重庆国际复合材料股份有限公司;

其他助剂:市售。

1.2 主要设备

同向双螺杆挤出机:CTE-35,科倍隆(南京)机械有限公司;

高速混合机:SHR-100,张家港市亿利机械有限公司;

注塑机:EM120-SVP/2,震雄集团;

电子万能材料试验机:5982型,英斯特朗(上海)试验设备贸易有限公司;

熔体流动速率仪:RL-Z1B1型,上海思尔达科学仪器有限公司;

偏光显微镜:ProgRes C5,北京普瑞赛司仪器有限公司。

1.3 实验部分

使用高速混合机将PP树脂与相关助剂混合均匀后,通过双螺杆挤出机,将树脂与玻璃纤维熔融挤出成型,切粒后烘干,注塑成标准样条,待测试分析。

性能测试:弯曲强度按照GB/T 9341-2000《塑料弯曲性能实验方法》测试。

熔体流动速率测试:熔体流动速率按照GB/T3682-2018《热塑性塑料熔体质量流动速率方法》测试。

纤维保留长度测试:将挤出造粒的粒料于马弗炉中650 ℃,放置2 h燃烧充分,残余玻纤放置于载玻片上,在偏光显微镜下观察纤维保留长度。

2 结果及讨论

2.1 玻纤质量分数对模量的影响

在玻纤增强聚丙烯复合材料中,玻纤起着骨架结构增强作用,以承担外加应力与载荷;同时,玻纤在一定程度上还可以促进PP结晶,起类似成核剂的作用,在一定程度上提高复合材料的强度[7]。

从图1可知,玻纤用量对PP复合材料弯曲模量影响显著。随着玻纤质量分数增加,复合材料模量呈明显上升趋势。这是因为玻纤本身模量较PP基体树脂高很多,当玻纤增强聚丙烯复合材料受到应力弯曲时,PP树脂会发生塑性屈服,而起增强骨架作用的玻纤所承受的应力要比PP树脂大得多。这时纤维周围的树脂就存在一个应力变小的区域,在这个区域中纤维要有一定程度的交叠,才能使其传递外力作用,提高材料的强度。玻纤质量分数越高,其纤维密度越大,可抵抗的外力越大,因而PP复合材料的弯曲模量越高,刚性越大。

图1 玻纤质量分数对模量的影响

2.2 玻纤增强不同基体树脂对模量的影响

在玻纤增强聚丙烯复合材料中,基体树脂选型非常重要,基体树脂对最终材料性能影响显著[8]。

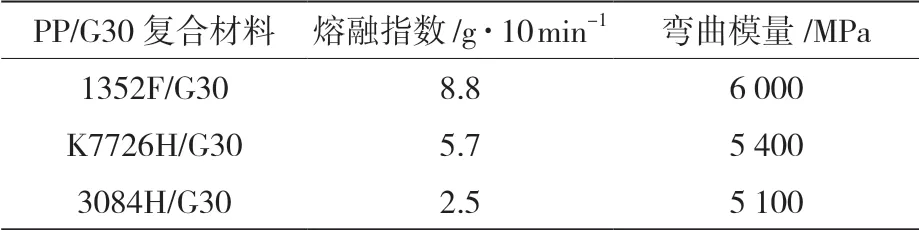

从表1可知,不同牌号PP树脂,其主要物性如熔融指数根据用途有明显不同,本文所选3种基体树脂模量基本相当,考察树脂流动性对性能影响。

表1 不同牌号聚丙烯主要物性

从图2可知,相同玻纤质量分数下,不同牌号PP树脂制备的复合材料弯曲模量差异明显。基本上随着熔融指数(简称“熔指”)的降低,模量也变小。熔指反映材料的粘度,流动性。熔指高,材料粘度小,流动性好;熔指低,材料粘度大,流动性差。

图2 不同树脂对模量的影响

从表2亦可知,基体树脂流动性越好,所制备的复合材料流动性也越好,模量也越高。这主要是因为基体树脂的粘度越小,即熔指越高,玻纤越容易分散在树脂基体中,玻纤和基体能更好的承载和传导应力,也直接导致其性能更加优异。

表2 玻纤增强不同PP复合材料主要物性

2.3 玻纤保留长度对模量的影响

在玻纤增强聚丙烯复合材料中,玻纤均匀分布在基体树脂中,其纤维长度越长,越容易相互交叠呈网状结构,所以能承受更大的应力,性能越高[9]。

将表2中的粒料分别测试保留长度,得到图3结果。从图3可以看出,流动性最好的基体树脂1352F,其玻纤保留长度也最长。这是因为基体树脂流动性越好,在相同加工工艺前提下,对玻纤摩擦损伤最小,导致其保留长度越长。

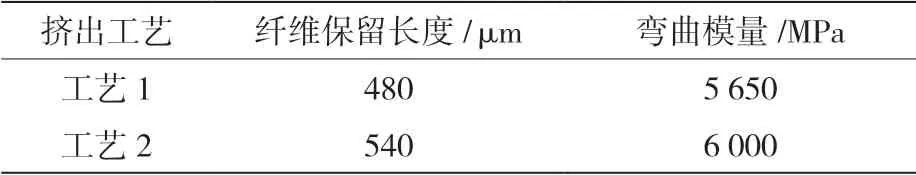

从图4中可以看出,相同配方情况下,改变挤出加工工艺,对纤维保留长度会产生较大影响。

图4 挤出工艺对纤维保留长度的影响

挤出工艺改变,导致聚合物加工过程中剪切强度发生改变。剪切力越强,所产生的能量越大,对纤维的破坏越大,导致纤维保留长度越短,致使复合材料弯曲模量越小(表3)。

表3 挤出工艺对纤维保留长度的影响

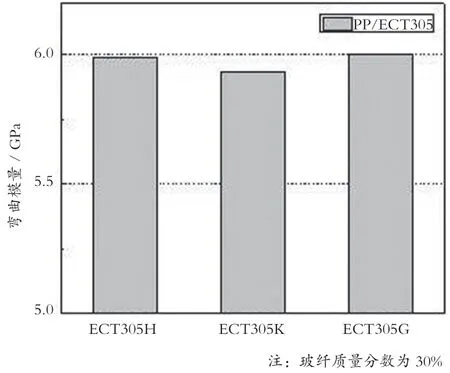

2.4 纤维直径对模量的影响

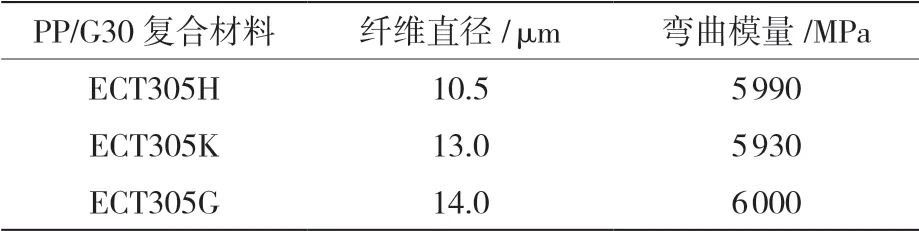

采用3种不同纤维直径的短切玻纤增强相同PP树脂基体,考察对其复合材料模量影响。

从表4及图5中可以看出,纤维直径范围在10.5~14.0μm时,所制备的复合材料弯曲模量相差甚小。这可能是因为,纤维直径在此区域内,在基体树脂中分布的纤维密度及长度相差不大,导致模量相差很小。

表4 纤维直径对模量的影响

图5 纤维直径对模量的影响

3 结论

根据实验过程,得出以下结论:

(1)玻纤质量分数对复合材料模量影响显著,玻纤质量分数越高,复合材料模量越高;

(2)基体树脂流动性越好,纤维保留长度越长,复合材料模量越高;

(3)相同质量分数下,提高纤维保留长度,对复合材料模量越有利;

(4)纤维直径在一定范围内,复合材料模量相差不大。