玻纤废气处理升级改造优化设计及应用

2021-10-28徐邦棋

徐 锐,徐邦棋

(重庆国际复合材料股份有限公司,重庆400082)

0 前言

废气处理作为玻璃纤维生产后端处理重要工序,其处理对象来源于玻璃纤维窑炉产生的废气,其主要物质为原料粉尘、硫化物、氮氧化物等,以气体和气溶胶的形式存在于混合气体中,需经过后续装置处理达标后进行排放。目前玻纤产品对于原料配方不断升级,给后端处理也带来了不少挑战,加之废气处理装置具有一定寿命周期,如何根据现有生产需求改善现有装置、解决处理工艺难题,以保障终端排放稳定,也变得愈发重要。

1 废气处理工艺介绍

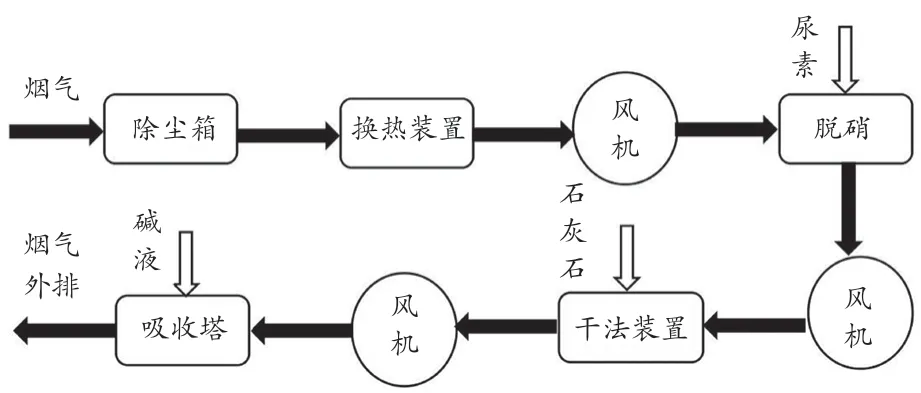

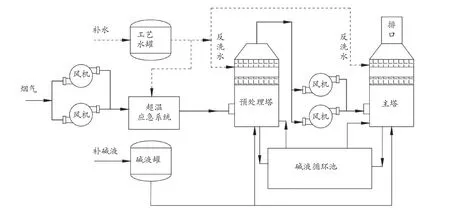

原废气处理采用“干法+湿法”[1]处理工艺,废气经池窑金属换热器后,经脱硝工艺处理后,再经送风系统,废气进入除氟、除尘工序。废气进入干法工序滤袋除尘、用石灰石除去废气中氟化物后,剩余废气通过废气助推风机的管道进入后端湿法脱硫工序,进入喷淋塔,在塔内碱液的作用下,去除废气中剩余主要硫化物和粉尘,相关指标参数合格后经排口达标排放,其工艺流程图如图1所示。

图1 废气工艺流程图

2 项目必要性

原废气装置建于2014年,采用“干法+湿法”工艺,单塔处理运行,目前整套装置已使用了6年。系统主体由脱硝工序、废气输送设备、输送管线、除氟除尘等工序组成,设施概况如表1。

表1 主体装置设备设施概况表

2.1 脱硫塔腐蚀劣化严重,安全环保风险较大

塔体采用碳钢衬玻璃鳞片[2]外部钢架结构方式,材质相对于玻璃钢塔,整体抗腐蚀性较差,多年使用出现内部玻璃鳞片冲刷磨损穿孔的情况,氟化物、硫化物液体渗漏腐蚀外部塔体,多处穿孔腐蚀较为严重,且塔区钢架平台均采用普通碳钢制作,由于此区域常年酸化等问题,普通防腐效果不甚理想,钢结构等均出现不同程度腐蚀,存在较大安全隐患。

2.2 设计布局不合理,装置正常运转难以得到保证

现有脱硫设施因受限于现场布局存在不合理的情况,管道长度约250 m,碳钢材料,由于管线太长采用三级风机增压输送,管线清掏点、设备维修点较多,废气输送一旦停用,废气管道温度将陡降,内部冷凝形成氢氟酸[3]。这是一种强腐蚀酸,将严重腐蚀风机叶轮、蜗壳以及整套装置及管道部分,对整套装置带来不可逆的破坏。多年来设备管道腐蚀均较为突出,管道焊接补漏、风机因腐蚀蜗壳修复、叶轮动平衡失衡风机更换等工作量特别大。近年期来多次出现风机故障连夜抢修,管道、穿孔甚至塌陷而反复抢修更换的情况。

所以针对以上情况进行针对性改造升级,以匹配现有废气处理需求,解决目前废气处理运行效果不佳的问题。

3 项目设计需求

(1)通过对烟气成分、处理效果分析,完成对原有系统的优化,降低整套装置运营成本。

(2)利用现有场地,从脱硝工艺处理后段开始,布局设计修建废气后端处理装置,并解决现有处理装置设计布局不合理问题。

(3)对吸收塔材质进行选型,确保相关主体装置,使用寿命不低于10年。

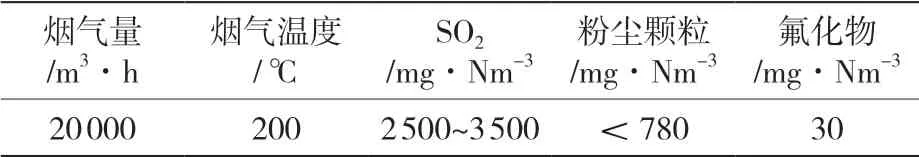

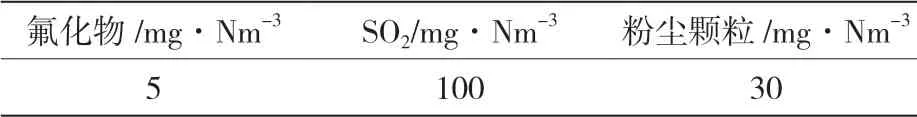

(4)废气进口参数及排放要求如表2、3。

表2 进口烟气参数表

表3 烟气排放参数表

4 工艺设计

通过目前烟气成分分析,可知其主要含有 SO2、HF、氮氧化合物、粉尘,其工艺设计核心是去除以上物质,最终达标排放。

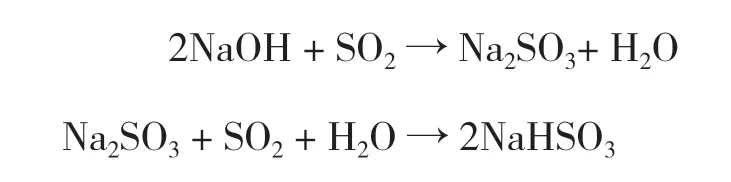

4.1 除硫工艺

针对去除硫化物,脱硫剂选用烧碱。由于钠基脱硫剂碱性强,吸收二氧化硫后反应产物溶解度大,循环水基本上是NaOH的水溶液,不会造成过饱和结晶,在循环过程中对水泵、管道、设备无堵塞现象,主要反应为烟气中的SO2先溶解于吸收液中,离解成H+和,然后H+与溶液中的OH-中和反应,生成盐和水,促进SO2不断被吸收溶解。具体反应方程式如下:

4.2 除氟、除尘工艺

烟气粉尘通过加设预处理塔,完成对烟气的初步降温和除尘工作,强碱可吸收溶解废气中HF等氟化物,从而可有效取代原干法装置除尘、除氟效果,具体反应方程式如下:

通过预处理塔后,烟气进入主塔进行处理,主塔烟气除尘采用循环液洗涤+高效除雾器,高效除雾器是主要依赖于吸收塔上部低温饱和湿烟气中含有大量细小雾滴的特点,利用大量细小雾滴高速运动条件下,增加粉煤灰颗粒与雾滴碰撞的几率,雾滴与粉煤灰颗粒凝聚,在经过曲折的流动空间时,碰撞到除雾器壁上,从而实现对此部分极微小粉尘和雾滴的捕悉脱除。

通过以上分析,本工艺设计将采用双塔处理,即“预处理塔+主塔”模式,强碱处理方式,较以往工艺省去了干法除氟、除尘装置,可缩短管线布置,减少了风机设置数量,同时大大减少了现场场地需求。

5 工艺布置及应用效果

5.1 装置布局

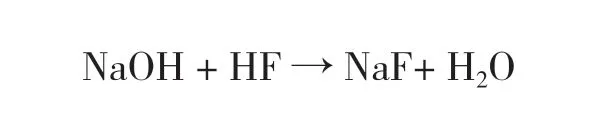

通过以上工艺设计,具体设备装置可按以下设置,已脱硝窑炉烟气经沉渣箱沉渣除尘后进入二次换热器,依次进入助力风机、屋顶集气箱,然后烟气经烟道从塔底进入预处理塔降温和吸收,降温后的烟气经FRP增压风机送入吸收塔,管道、塔体均采用FRP材料[4],保证其使用寿命,吸收塔内烟气由下向上流动,具有良好的气液接触条件,烟气中的SO2与喷淋的碱液充分吸收、反应。经脱硫洗涤后的净烟气经过塔顶高效除雾器脱水除雾后进入FRP烟囱进行排放。脱硫除尘系统主要由以下6个部分组成:(1)烟气系统;(2)预处理塔系统;(3)吸收塔系统;(4)碱液补给系统;(5)工艺水系统;(6)压缩空气系统。具体流程图见图2。

图2 新系统工艺布置图

5.2 应用效果

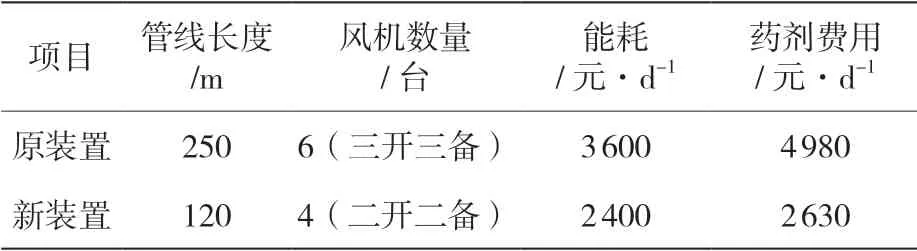

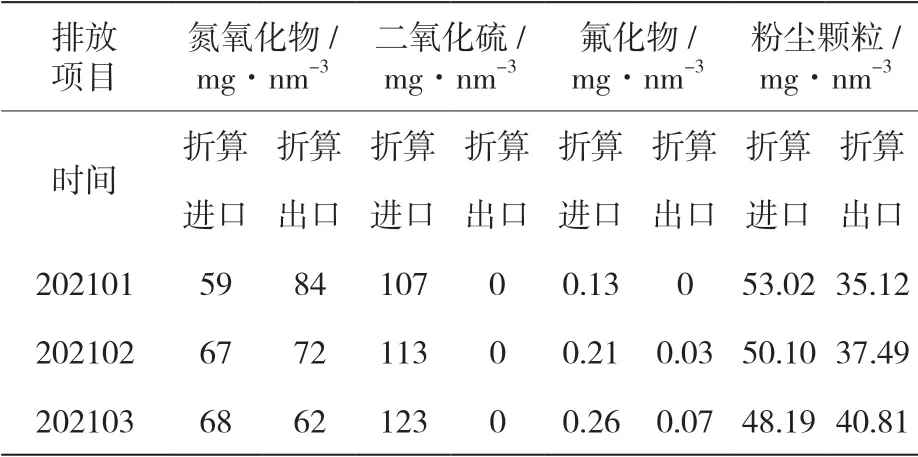

按上述工艺装置布局设计、新建并投入使用,经过3个月的运行,其相关排放指标达到设计需求,整套系统装置达到如下预期效果、实际运营对比如下,运营成本降低明显,具体详见表4、表5。

表4 效果对比

表5 烟气排放参数表

(1)预处理塔前端烟气管道采用304不锈钢,增强了管道的耐腐蚀性、耐高温性、散热性及烟气输送的稳定性,预处理塔及后端烟气管道、吸收塔、循环水管道采用玻璃钢结构,针对性地解决了烟气腐蚀性强的问题并减少了碱液循环管道堵塞等问题。

(2)新脱硫装置整套系统的布局设计相比原碳钢结构脱硫装置缩短了烟气管路距离,减少了酸性腐蚀、提高了运行稳定性、延长了使用周期,且使用过程中的安全环保问题得到了保障。

(3)对风机水泵等能耗转动设备合理优化选型,节约运行成本、检修维修成本,有效降低了运行过程中的设备故障率。

6 结论

本文对原废气处理系统进行了分析,剖析了原系统装置存在的问题,明确了新项目设计改进方向及措施,并针对设备工艺进行了重点优化,主要包括以下几个方面:

(1)尽可能考虑管线因素,优化管线布局设计,缩短管线长度,减少烟气风机的设置数量。

(2)优化工艺设计,通过后续处理工艺的整合调整,达到前置工序处理效果,取消原部分处理工序,降低整套系统的处置成本。

(3)对关键设备进行选型特别是材料的选择,提升装置的可靠性和耐用性。

通过项目实施和应用效果验证,达到了预期效果,较为合理地完成了此次升级方案设计和运用。